Smart EcoSystem agrupa todas las actividades relevantes de las empresas en el entorno de la digitalización

Schaeffler aporta valor añadido a los fabricantes y operadores de maquinaria

Lo que hace dos años comenzó como proyecto de investigación con la máquina-herramienta 4.0, con el tiempo se ha convertido en una infraestructura integral: Schaeffler Smart EcoSystem, que permite generar valor añadido a partir de la digitalización de los componentes de maquinaria.

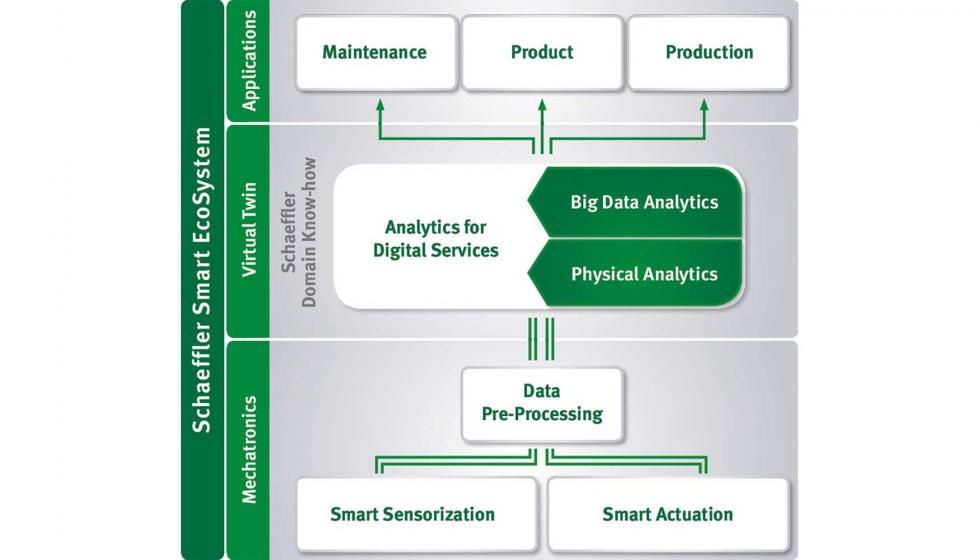

Schaeffler Smart EcoSystem agrupa de manera lógica y estructurada todas las actividades relevantes de las empresas en el entorno de la digitalización; desarrollo de la mecatrónica, desarrollo de sensores, TI y software. Desde un punto de vista técnico, el Smart EcoSystem está estructurado en tres niveles: Mechatronics (mecatrónica), Virtual Twins (gemelos virtuales) y Applications (aplicaciones).

Medición y control con componentes inteligentes

En el primer nivel, Mechatronics, se encuentran los denominados componentes inteligentes, productos mecatrónicos con funciones adicionales como sensores o actuadores. Éstos son los componentes que registran los datos de las máquinas y los procesos.

En la actualidad, forman parte de los productos mecatrónicos de Schaeffler, entre otros:

- el FAG VarioSense, un rodamiento a bolas estándar equipado con un clúster de sensores para registrar los datos de las máquinas y los procesos (temperatura, velocidad, posición angular, sentido de giro y deformación del rodamiento en la gama de µm),

- el FAG SmartCheck para la monitorización del estado basada en las vibraciones y la detección de daños, no solo en los rodamientos individuales, sino también en la totalidad de las máquina,

- el lubricador automático FAG Concept8 para relubricación basada en las necesidades de los sistemas de guiado lineal

- el husillo de rodillos planetarios (PWG) de accionamiento eléctrico.

Recientemente se han añadido los sistemas de relubricación automática para sistemas de guiado lineal y para la monitorización del estado de carga del husillo principal:

- La guía lineal con monitorización del estado de lubricación en combinación con el lubricador FAG Concept8 permite una relubricación adaptada a las necesidades, es decir, en función del recorrido, la carga, la suciedad y la contaminación con refrigerante. La suciedad sale conjunta e inmediatamente del carro junto con el lubricante y se previenen los daños iniciales. La optimización de la lubricación garantiza una mayor duración de servicio. Se reducen drásticamente los fallos de las máquinas-herramienta causados por las guías lineales y se alarga la duración de vida útil de las máquinas.

- Con la monitorización del estado de carga mediante la medición del desplazamiento, Schaeffler ofrece una protección revolucionaria de los cabezales en caso de sobrecarga. El innovador sistema registra la carga en la zona de contacto y emite una señal de alarma antes de que se produzcan daños en los rodamientos para cabezal debidos a sobrecargas permanentes o a un claro aumento de las cargas.

Creando Virtual Twins con know-how especializado

Ambos sistemas están configurados para que también puedan funcionar como solución independiente. Es decir, que se pueden utilizar localmente en la máquina. Si se utiliza la interfaz al siguiente nivel de Virtual Twins, los servicios digitales adicionales brindan nuevas oportunidades competitivas. Por ejemplo, en el caso de la monitorización del husillo principal, incluye la optimización de los procesos de producción incrementando la ocupación del cabezal el máximo posible. Y en el caso de los sistemas de guiado lineal, significa prever la duración residual de su vida útil después de una modificación superficial incipiente detectada a través de los sensores.

Ventajas adicionales para los clientes en tres áreas de aplicación

Del nivel superior del Smart EcoSystem, Applications, se derivan ventajas adicionales para los clientes que se pueden clasificar en tres áreas de aplicación: Maintenance (mantenimiento), Product (productos) y Production (producción). El enfoque dependerá del tipo de máquina, con diferentes énfasis principales:

- aumentar la disponibilidad y productividad de la máquina,

- reducir los costes operativos y de mantenimiento,

- mejorar la estabilidad y la calidad de los procesos, y

- mejorar la calidad de los productos.

Estas prioridades son siempre el punto de partida y la motivación para el desarrollo de nuevos productos y servicios. La digitalización de los productos solo es el medio para generar valor añadido para los clientes. Por ejemplo, unos análisis de mercado sobre las causas de los fallos de las máquinas-herramienta fueron decisivos a la hora de iniciar dos nuevos desarrollos para la ‘Monitorización del estado del lubricante’ y la ‘Monitorización de la carga del husillo principal mediante la medición de los desplazamientos’.