Heller muestra la filosofía de trabajo de una empresa familiar con más de 120 años

Heller se fundó en 1894 como un pequeño taller en el pueblo de Nürtingen (ciudad de Baden-Württemberg situada a pocos kilómetros de Stuttgart, Alemania), por aquél entonces sin corriente eléctrica. De la mano de los hermanos Heller, la empresa fue creciendo como fábrica de piezas para maquinaria industrial. Tras la Segunda Guerra Mundial, supo aplicar su experiencia y conocimiento para comenzar a producir sus propias máquinas en serie, ligadas especialmente al sector de la automoción, que se encontraba en pleno crecimiento. Hoy es un fabricante pionero de alcance internacional, con 2.470 empleados, y produce máquinas-herramientas con tecnología de última generación y sistemas de producción completos para el trabajo del metal. A lo largo del mes de junio, un buen número de invitados internacionales, entre ellos españoles, se acercaron a sus instalaciones en Nürtingen para conocer de primera mano la capacidad tecnológica de la compañía y su nueva ‘fórmula para la producción’.

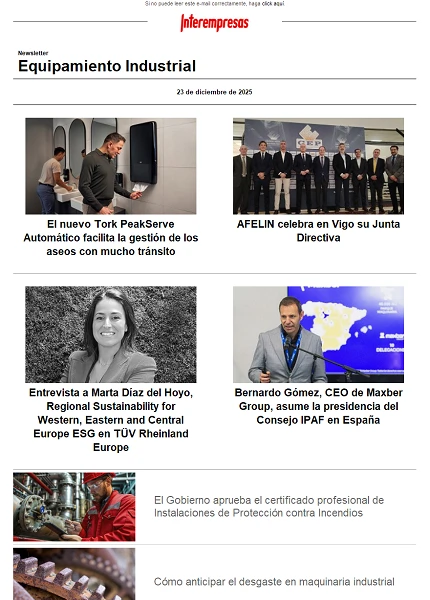

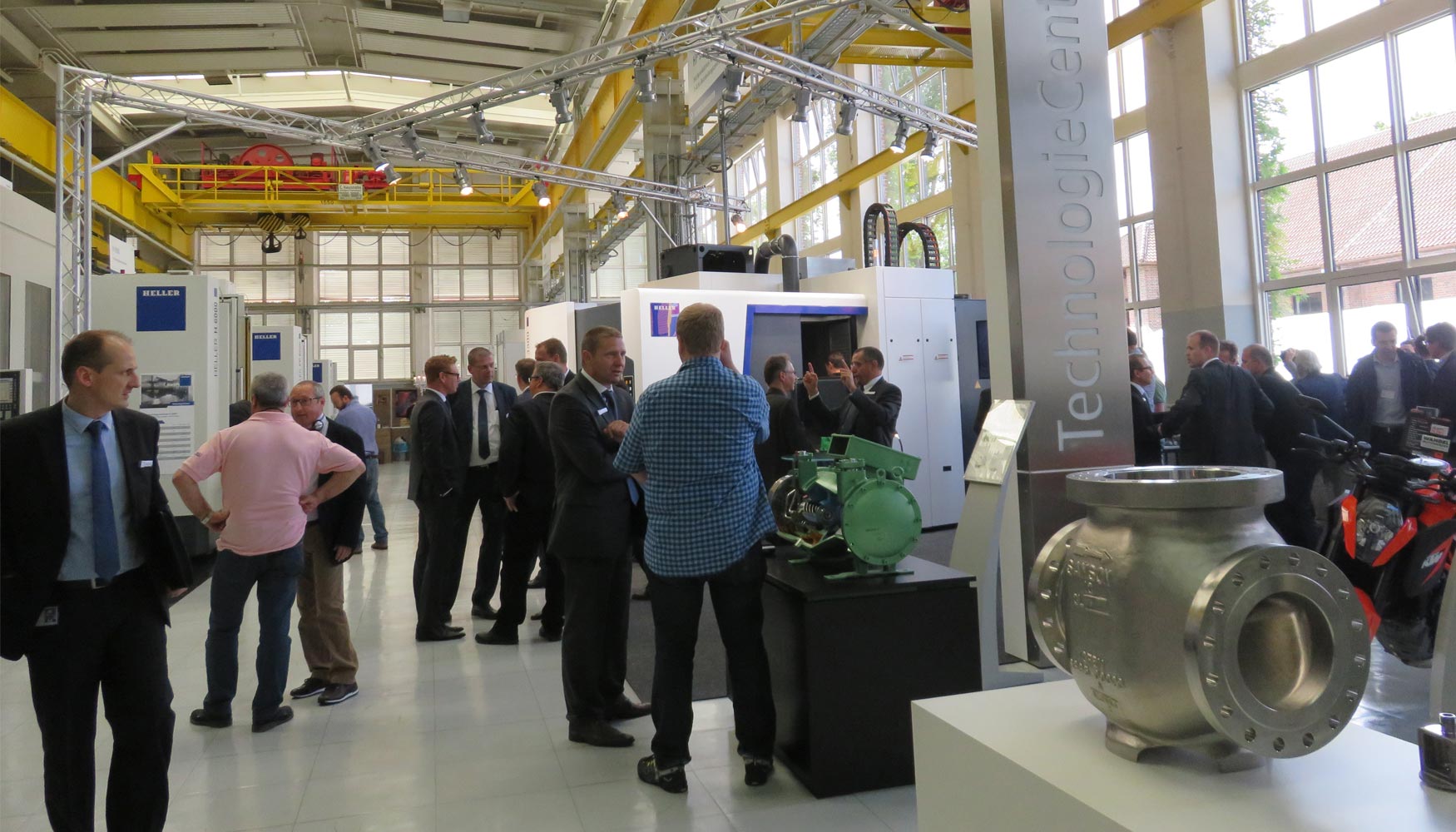

Las instalaciones originarias de Heller en Nürtingen (Stuttgart) acogen el centro tecnológico y showroom.

Heller es una empresa familiar, con 122 años de experiencia a sus espaldas y varias fábricas repartidas por Alemania, Gran Bretaña, EE UU, Brasil y China. Pero su centro neurálgico se encuentra en Stuttgart, una de las regiones más industrializadas de Alemania, cuya filosofía de trabajo, basada en el esfuerzo, sigue influyendo todavía en el espíritu de Heller en su afán por desarrollar soluciones de calidad y precisión.

La actual gama de producto de Heller comprende desde centros de mecanizado CNC de 4 y 5 ejes hasta centros de torneado CNC, máquinas CNC para la fabricación de cigüeñales, sistemas de fabricación flexibles y una amplia gama modular de servicios. Diseñados y desarrollados todavía en su sede de Nürtingen (Stuttgart, Alemania), la firma organizó a mediados de junio una visita técnica a sus instalaciones para mostrar el sistema de producción y la capacidad tecnológica de la empresa.

Los clientes venidos de toda Europa y la prensa técnica que les acompañamos pudimos conocer las dos plantas ubicadas en la localidad: la primera, destinada a la producción de pieza pequeña para máquina seriada cuyos componentes se montan en la planta que la empresa tiene en Gran Bretaña. La segunda instalación, más moderna y con un centro de I+D, está dedicada a la producción de piezas de mayor tamaño, para máquinas destinadas a sectores como la automoción, con cadenas de montaje de carga superior.

Los clientes invitados por Heller Ibérica Machine Tools (España) pudieron ver en funcionamiento las máquinas expuestas en el ‘showroom’.

Una ‘nueva fórmula para la producción’

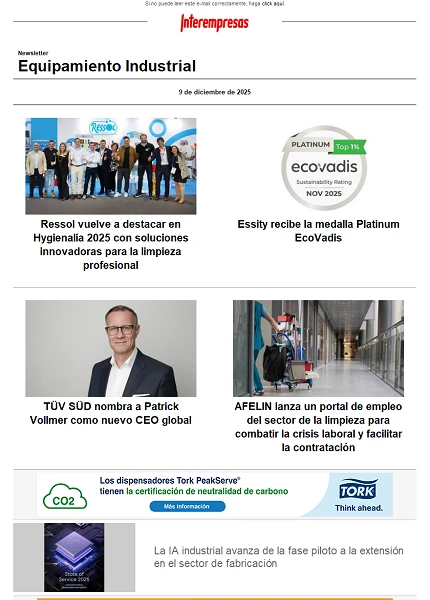

En las visitas organizadas los clientes (actuales y potenciales) pudieron conocer las soluciones innovadoras protagonistas de la Heller Werktage 2016. Bajo el lema ‘La nueva fórmula para la producción’, la empresa presentó su sistema de mecanizado de alta gama con la máxima productividad de la mano de la nueva generación de centros de mecanizado versátiles de la serie HF. Se trata de unos equipos dotados de un 5º eje para el trabajo de la pieza, diseñado para un mecanizado dinámico a cinco caras y simultáneo en 5 ejes. Un paso más en su cartera de productos existente que aporta alta estabilidad de proceso gracias al quinto eje. Al mismo tiempo, el eje horizontal garantiza cambios rápidos de herramientas, minimizando los tiempos de inactividad de la máquina.

Por otra parte, Heller ha mejorado la flexibilidad en el desarrollo de la máquina. Así, los nuevos centros de mecanizado están disponibles en cualquier diseño de mesa o con cambiador de palé.

Además de la presentación de la nueva gama de centros de mecanizado, la agenda de los visitantes españoles incluyó un interesante tour por las instalaciones y centros de producción de la compañía, acompañados de Hermann Twiehaus y Josep Ocaña, director general y técnico comercial de Heller Ibérica respectivamente, además de Jérôme Defillion, responsable del departamento de Marketing de la empresa en Stuttgart.

En la visita, los invitados pudieron ver el espíritu de trabajo y eficiencia que marcan una empresa como Heller, que enfoca sus últimos desarrollos a la conocida Industria 4.0, la fábrica conectada, con soluciones que permitan codificar, indentificar, y controlar en remoto las máquinas. “Y para entender mejor los retos con los que se enfrenta el cliente —comentaba Defillion— Heller trabaja con sus propias máquinas”.

La primera zona de fabricación que visitamos se distribuye en diferentes pabellones que se han ido desarrollando a medida que la empresa crecía, dentro de Nürtingen —algo que sorprende a los visitantes, acostumbrados a que la industria sea expulsada de las zonas urbanas y residenciales hacia zonas ‘industriales’—. En estos pabellones pudimos comprobar la importancia con que Heller ‘trata’ al corazón de la máquina: desde los cabezales a los husillos... “Con estas máquinas se logran mecanizados muy precisos hasta los 5 µm en distancias, superficie, diámetro...”. Y añadía: “para garantizar una producción tan minuciosa controlamos, entre otros parámetros, la temperatura de los pabellones de producción”.

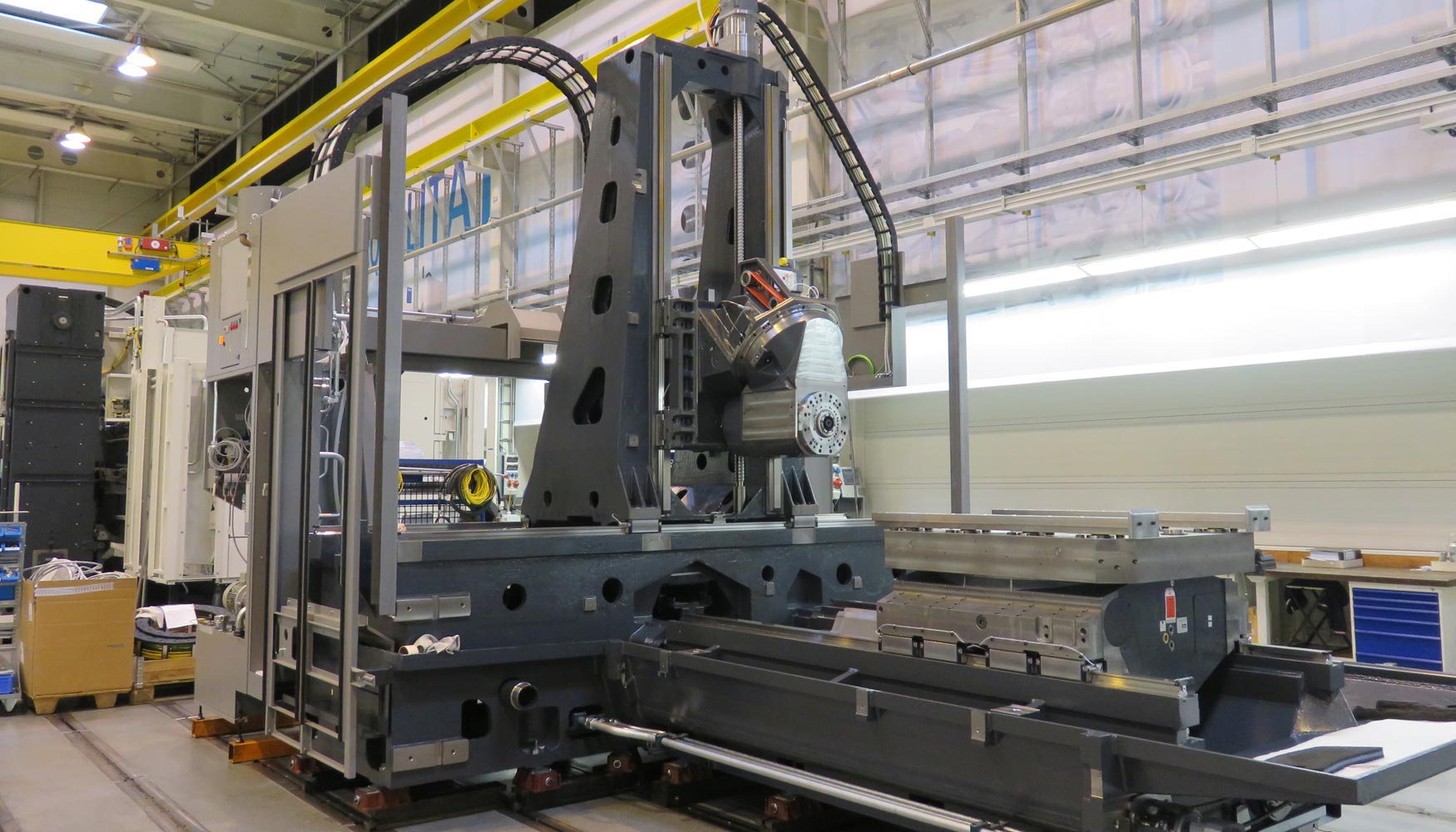

La bancada ‘desnuda’ vista durante la visita a la fábrica pertenece al modelo H16000, con una estructura maciza de una sola pieza.

En la segunda planta, situada a unos pocos kilómetros de la sede principal, Heller mostró a los invitados el sistema de fabricación y montaje de sus máquinas. Un área dedicada a los centros de mecanizado de grandes bancadas y al montaje de equipos de serie personalizados según las especificaciones del cliente. La línea de montaje de máquinas está diseñada en un único turno de modo que el operario que empieza una máquina la acaba e incluso la firma. Un ejemplo más del compromiso de Heller con sus equipos. En cambio, la línea de mecanizado es lineal, es decir, la máquina avanza entre los tres turnos de operarios, que montan los mismos componentes en cada caso.

Esta planta cuenta también con el pabellón de montaje de módulos —los modelos MC— los equipos con el almacén para herramientas en la parte superior, para aquellas empresas cliente que instalan los equipos de manera correlativa, como podría ser una planta de montaje del sector automotriz.

Los invitados pudieron ver también el depósito de aceite de las máquinas, con intercambiador de calor. Con ello se evitan las paradas en verano por exceso de temperatura. Son fácilmente accesibles para un mantenimiento más sencillo y práctico. Por su parte, el sistema de cambio de herramienta está también controlado por CNC.

La formación, en el ADN de la empresa

Como empresa familiar y arraigada en la zona donde se encuentra, ha dado siempre especial importancia a la formación, tanto de sus operarios como de las generaciones futuras. Por ello ponen especial énfasis en mostrar su zona de formación de carácter oficial, donde los jóvenes entre 16 y 18 años aprenden durante 3 cursos el oficio y se forman para el futuro en campos como la mecatrónica, la mecánica, la electrónica, la programación, entre otros, y “con contrato de formación mediante el acuerdo suscrito entre Heller y la Escuela oficial”. Esta iniciativa responde a la necesidad de contar con personal cualificado y, para ello, colaboran también con empresas del alrededor.

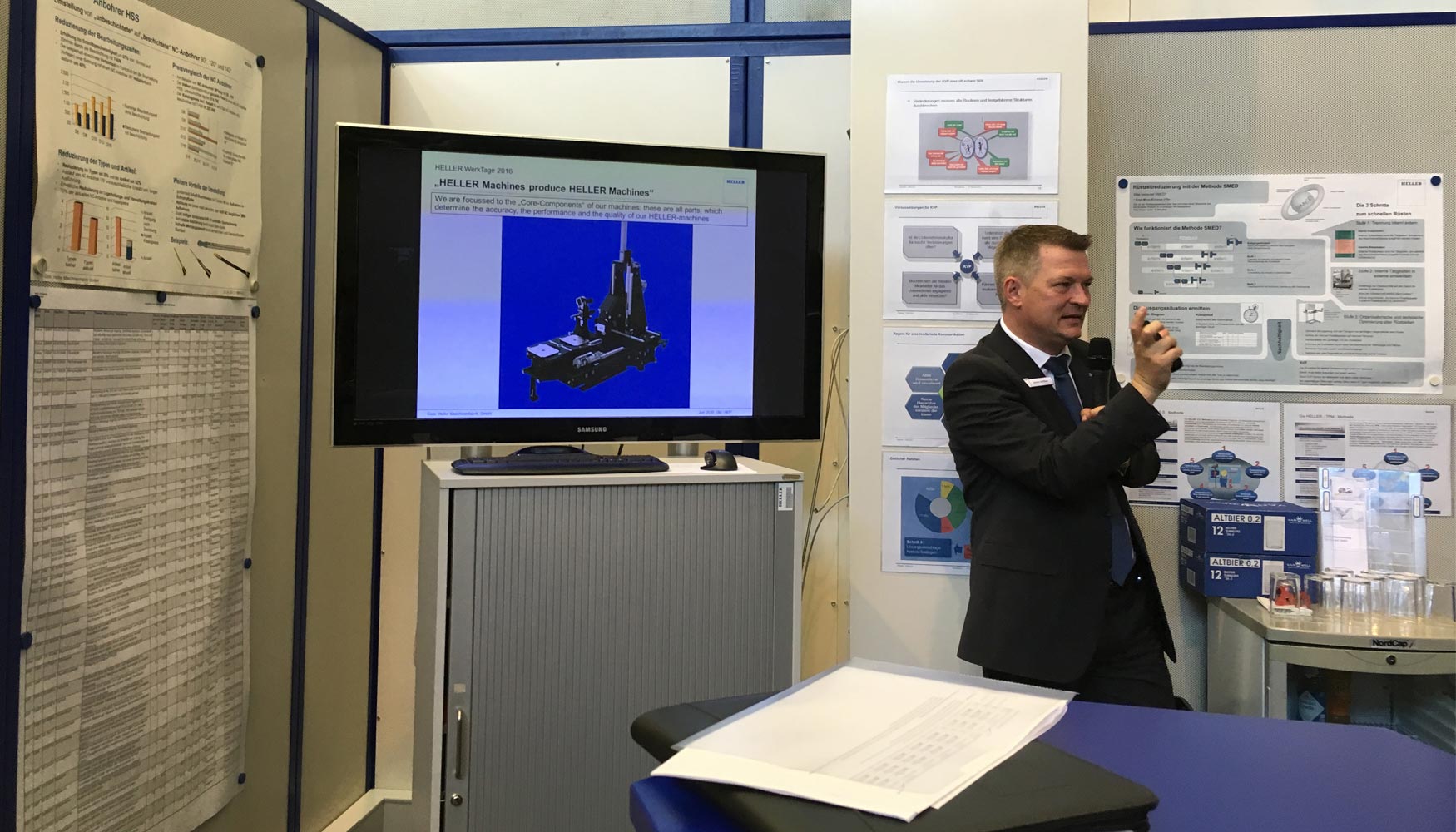

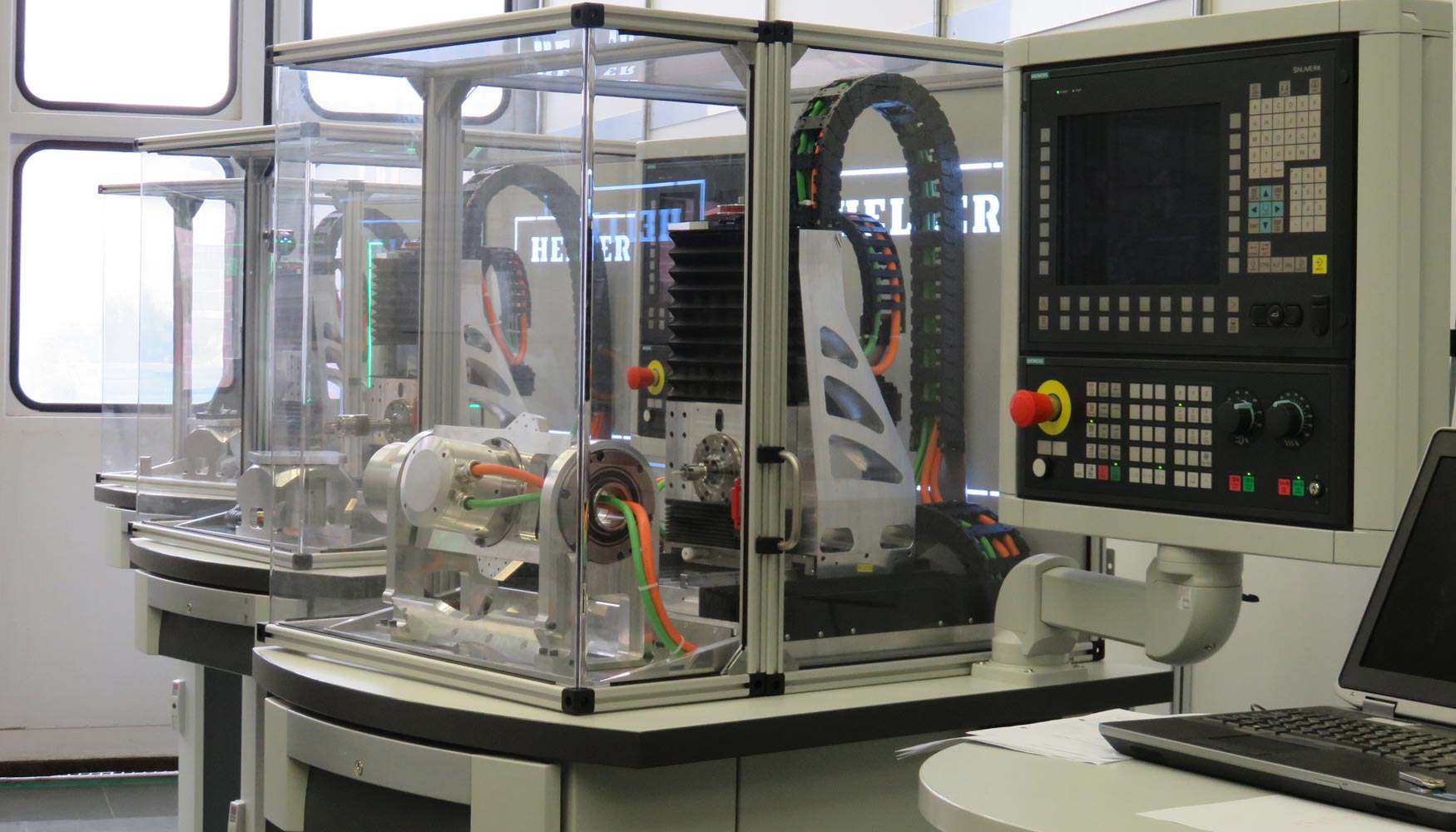

Así, durante la visita de los clientes, los responsables de Heller mostraron el funcionamiento del centro formativo y el programa ProfiTrainer, desarrollado por los alumnos y que pretende hacer llegar a las escuelas este ‘simulador’ de mecanizado. “La facturación de sus productos, además, ler permite autogestionarse y aprender economía de empresa”, explican.

Actualmente el centro de formación cuenta con unos 150 alumos, con una rotación de 50 nuevos cada año.

El programa ProfiTrainer desarollado por los alumnos en el centro de formación de Heller está pensado para instalarse en escuelas y centros educativos.

El nuevo miembro en la familia de 5 ejes

Además de la visita al centro de producción, la jornada de trabajo permitió a los invitados conocer el ‘showroom’ montado en las instalaciones de Heller para que clientes e interesados pudieran conocer de primera mano las funcionalidades de las máquinas, además de algunas novedades. Entre ellas, el centro de mecanizado HF 3500, el último modelo de la gama de máquinas de 5 ejes, un campo en el que Heller sigue trabajando. Una máquina muy estable que reduce considerablemente las vibraciones gracias a una dinámica mejorada, con una bancada maciza que confiere una gran rigidez a toda la estructura. Este modelo completa la nueva serie HF de la que también forma parte el HF 5500.

Para Heller, el desarrollo de la nueva serie HF es el paso lógico para completar la gama existente de máquinas. Esta nueva serie, diseñada para ofrecer una alta productividad en series medias y grandes, está pensada especialmente para su uso en la industria automoción, de sus proveedores y en la industria de la construcción de maquinaria en general. De hecho, Heller es una firma muy introducida en el sector de la automoción, aunque está también entrando en el de la aeronáutica con éxito.

Los centros de mecanizado de la serie HF disponen de un quinto eje proporcionado por la pieza de trabajo y se han diseñado para la dinámica en 5 caras, así como el mecanizado simultáneo en 5 ejes. Bajo este concepto, Heller ha combinado componentes ya probados en máquinas existentes para desarrollar una máquina extremadamente productiva y adecuada para una amplia gama de piezas y materiales.

En la serie HF, Heller presenta también su nuevo panel de mando, con pantalla táctil de 24”, tecnología de acceso rápido para el control de máquina y aplicaciones Xtend opcionales de soporte al usuario. La cámara de la zona de trabajo, opcional, supone un apoyo al control y monitorización de las funciones durante el proceso de mecanizado.

Por otra parte, y continuando con su afán por desarrollar máquinas y sistemas de producción eficientes sin renunciar a la calidad en el mecanizado, la nueva serie HF introduce el concepto de flexibilidad orientada al cliente. Los nuevos centros de mecanizado permiten el uso continuado de las herramientas existentes de otras máquinas Heller y el uso de útiles de sujeción manual, entre otros.

Un ejemplo de máquina combinada

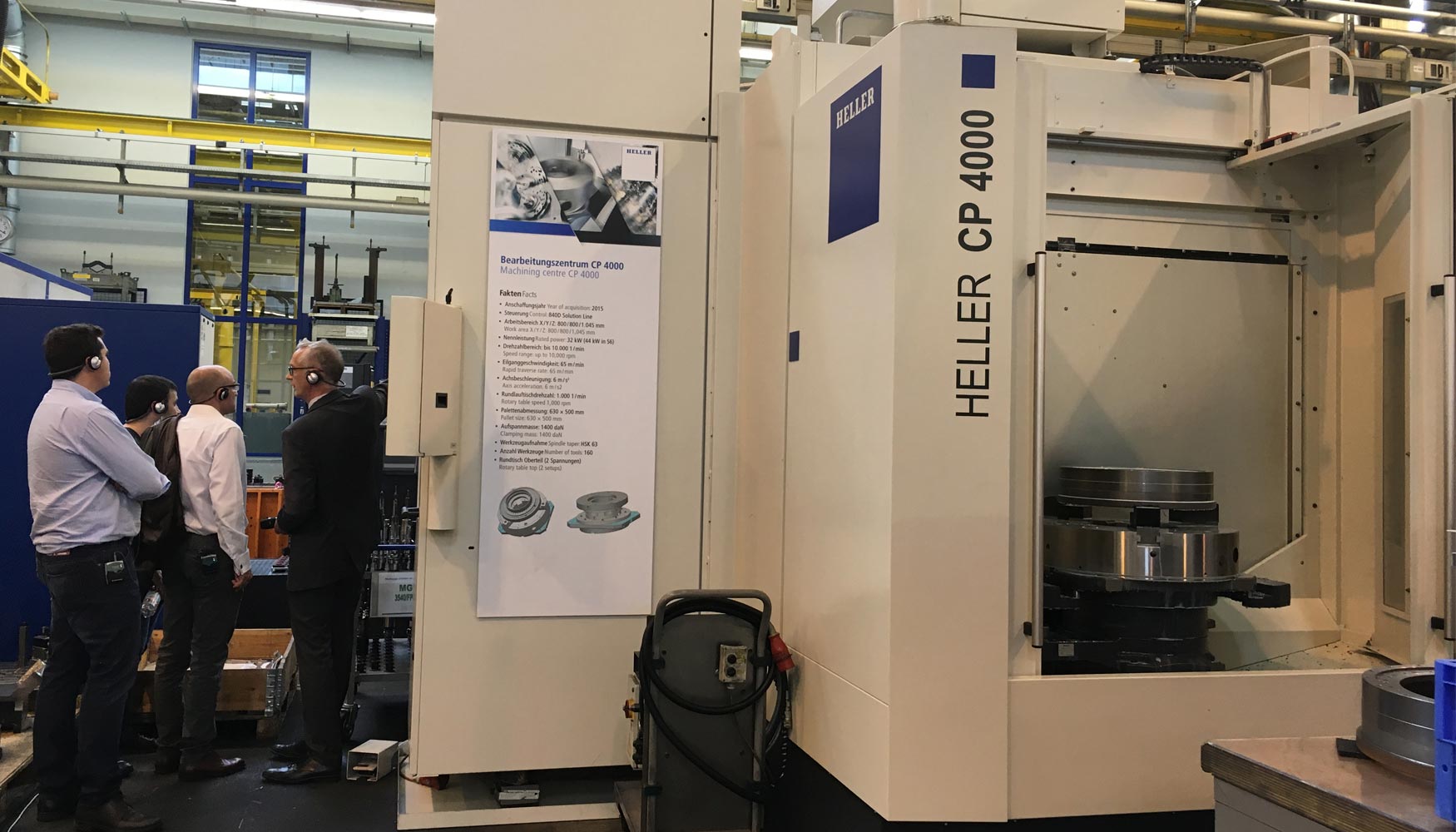

En la zona de demostraciones los visitantes pudieron también ver en directo el modelo CP4000, ejemplo de los modelos combinados ‘pequeños’ de mecanizado + torneado, equipado con control Siemens. Destaca también el sistema automático multipalé, con capacidad para 140 palés de 630 x 630 mm, 116 unidades de 800 x 800 mm y 134 europalés.

En la imagen, viendo de cerca las ‘tripas’ del centro combinado CP4000, de mecanizado + torneado.

Heller en cifras

- Empleados totales en 2015: 2.530

- Nº de pedidos en 2015: por valor de 561 M€

- Facturación en 2015: 556 M€

- Líneas de negocio:

- Centros de mecanizado de 4 y 5 ejes

- Centros de torneado y fresado

- Sistemas de producción flexible

- Máquinas para la producción de cigüeñales y árboles de levas

- Sistemas CBC

- Servicio técnico