Publirreportaje: FENJU, S.L. presenta la nueva escuadradora de tablero en bloque

20 de abril de 2012

El mando de la máquina a través de CNC, junto con los servos, asegura un control fiable y preciso de todos los procesos que se llevan a cabo. Del mismo modo, el motor del cabezal y el sistema de fresas, garantizan un acabado óptimo en todo el bloque de tableros además de una elevada velocidad de corte. Como resultado (y a modo de ejemplo) un solo cabezal de corte escuadra 400 tableros de 3 milímetros de espesor en 4 minutos.

La máquina consiste en un equipo y procedimiento (patentado) de escuadrado para conformar ángulos rectos en todas sus caras según las formas requeridas (cuadrados, rectángulos, hexágonos, círculos etc.….) sobre materiales rígidos mecanizables (maderas, resinas, plásticos, corchos, etc.…) encontrándose todas las piezas a tratar en un conjunto apilado o en bloque. Estos mecanizados son habituales en procesos de fabricación de tablero de madera, plástico y resinas, corcho y aluminios para lograr piezas destinadas al sector del mueble, envases, o construcción entre otras muchas aplicaciones.

Añadiendo un segundo cabezal los tiempos de corte se reducen mitad, siendo una elección óptima para empresas con un volumen de fabricación muy elevado que buscan disminuir los tiempos de producción.

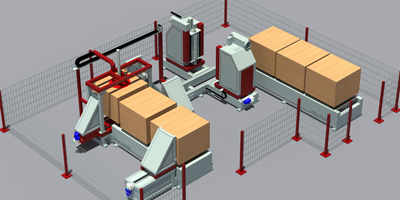

El sistema automático de alimentación/extracción de palés simplifica considerablemente el proceso de producción. El procesador de la máquina gestiona, a través de un sistema de detectores, la circulación de palés desde que el operario lo deposita en la cinta de entrada hasta que alcanza el acumulador de salida.

Todas estas opciones de automatización y mejora permiten a las empresas atender la demanda de sus clientes con unos tiempos de entrega y un acabado que son imposibles de alcanzar, con la maquinaria de la que se dispone actualmente en el mercado.

Técnica de escuadrado ya existente en el mercado

En la actualidad ya se conocen y son utilizadas máquinas y procedimientos de escuadrado, pero todas ellas presentan inconvenientes tanto de baja producción como funcionales, muy especialmente por el volumen de desechos generados que suponen mermas de las piezas (astillas o material sobrante), con lo cuál el uso de los medios ya existentes presentan siempre ciertas limitaciones frente a la ESCUADRADORA DE TABLERO EN BLOQUE que presentamos. Así, son de uso convencional el escuadrado por arrastre de pieza a pieza a través de correas o cadenas que transcurren por entre dos sierras circulares que cortan el material. Para ello suele ser habitual el pasar tanto pieza a pieza, como a la vez proceder a más de una pasada de escuadre de los materiales trabajados.

De ello, resultan limitaciones funcionales y operativas, y por tanto alejadas con respecto a la ESCUADRADORA EN BLOQUE. Especialmente por la alta producción y el aprovechamiento de materiales y la simplificación de los medios técnicos.

Desventajas que se dan en los procedimientos actuales

Las técnicas actuales de escuadrado a modo de arrastre o desplazamiento de la herramienta sobre el material, presenta los siguientes inconvenientes:

- Menor productividad a razón de que el escuadrado se efectúa pieza a pieza frente al apilado en bloque que se propone. Además, pueden resultar imprecisiones de escuadrado.

- Menor operatividad por cuanto la pieza a pieza escuadrada debe ser apilada con posterioridad a los efectos de stockage y almacenaje.

- Necesidad de procedimientos secundarios al producirse además astillas que deben de destinarse a procesos de triturado.

- Requerimiento de un proceso auxiliar de limpieza superior, al generar astillas sueltas no controladas.

- Mayor requerimiento de operarios en su manipulación para escuadrar y apilar para su almacenaje, por tratarse de procesos de alimentación manual.

Solución técnica que ofrece la escuadradora de tablero en bloque

El proceso de mecanizado comienza a través de un transportador de entrada (carga automática) o con la carretilla elevadora (carga manual), de modo que se depositan los bloque de tablero sobre la mesa giratoria de la máquina, donde en primer lugar, unas escuadras centran el bloque horizontal y verticalmente, el sistema de alineado asegura el centraje del palé sobre la máquina, dando como resultado una escuadra perfecta a 90º en los tableros acabados. Del mismo modo el sistema de prensado inmoviliza los tableros haciendo que no se muevan durante el proceso de corte.

Seguidamente se dirige la mesa con el bloque hacia uno o mas juegos de fresadoras (según modelo) paralelas y contrapuestas, realizando uno o mas giros en función del número de fresadoras o de las caras a escuadrar en la forma de las piezas deseadas (cuadrados, rectángulos, círculos, hexágonos, etc.) ya que la mesa giratoria permite su movimiento circular en 360º sexagesimales de radio.

Ventajas que ofrece la escuadradora de tablero en bloque:

- Su principal ventaja reside en su productividad y su eficacia energética por trabajo de piezas apiladas y en bloque que rentabiliza al máximo su operatividad de trabajo.

- Elimina los problemas en el proceso de lijado, tanto de obstrucción del sistema de aspiración de la lijadora como mucho más importante: garantiza el calibrado del tablero al estar exento de sobrantes de chapa.

- Elimina el proceso de despegado de tablero a la descarga de prensa, por su sistema de escuadrado en bloque. Mejorando la calidad del puesto de trabajo y evitando la inhalación de gases procedentes de la evaporación de las colas.

- Elimina la producción de astillas o sobrantes gracias a su sistema de herramientas cilíndricas dispuestas verticalmente con efecto simultáneo de corte y triturado de los desechos. Convirtiendo todo el sobrante en serrín, facilitando su transporte por sistema de aspiración hasta el silo central.

- Posibilidad de briquetado de serrín por la gran producción del mismo, aumentando su poder calorífico y manteniendo más estable la temperatura de la caldera.

- Por realizarse en sistema automático exime de intervención de mano de obra directa en el propio proceso de escuadrado, por lo que reduce el número de operarios.

- Se produce una economía de escala al trabajar en bloque y no por piezas sueltas y aisladas. En consecuencia, hay una mayor producción en un menor tiempo de trabajo. Y ello, en piezas de mínimo espesor hasta el máximo de grosor existente en el mercado. Mientras que en ancho, es capaz de trabajar conforme a las medidas estándar del mercado para tableros u otro tipo de materiales.

- Por tratarse de una máquina gestionada a Control Numérico, los cambios de medida se realizan en automático sin perdidas de tiempo y asegurando la precisión de medidas programadas.