Entrevista a Alfredo Suárez, director de proyectos en la Unidad de Sistemas Industriales de Tecnalia R&I

Toda investigación europea destinada a mejorar los procesos de mecanizado supone, desde luego, una buena noticia para el sector. Y más si entre los organismos implicados en la investigación se encuentra el sello 'Made in Spain', como es el caso de un centro tecnológico y una empresa vascos. Y es que procurar aumentar la rentabilidad de los procesos es sin duda el camino para que las empresas aumenten su productividad. Un caso singular, en el que colabora Tecnalia Research & Innovation y la empresa guipuzcoana, Industria Auxiliar Matricería, S.A., Iamcut, especializada en el corte por chorro de agua, y Ad-hoc Desarrollo Sostenible junto con la Universidad de Ljublana (Eslovenia), es el proyecto europeo Ice Jet, una novedosa tecnología basada en el corte por chorro de agua con partículas de hielo. Alfredo Suárez, director de proyectos en la Unidad de Sistemas Industriales de Tecnalia R&I, relata en esta entrevista qué objetivos tiene, qué ventajas ofrece y qué beneficios aportará a un sector en constante búsqueda de nuevas soluciones.

¿Puede definir en qué consiste el proyecto Life y en qué fase de investigación se encuentra?

El proyecto Ice Jet consiste en estudiar la viabilidad de esta tecnología, donde las partículas de abrasivo utilizadas en la tecnología de corte por agua más abrasivo (AWJ) son sustituidas por partículas de hielo, y trabajar en el desarrollo un prototipo.

Tras haber realizado las pruebas de generación de partículas de hielo, el proyecto se encuentra en fase de desarrollo de la planta piloto, donde las partículas se van a mezclar con el chorro de la máquina de agua y se realizarán pruebas de corte.

¿De qué forma participa Tecnalia en el proyecto?

Tecnalia es el coordinador de este proyecto que se inició en el 2010. Dentro del proyecto se están desarrollando dos prototipos diferentes de generación del chorro formado por agua más partículas de hielo, uno de ellos está siendo estudiado en Tecnalia y el otro prototipo se está desarrollando en la Universidad de Ljubljana.

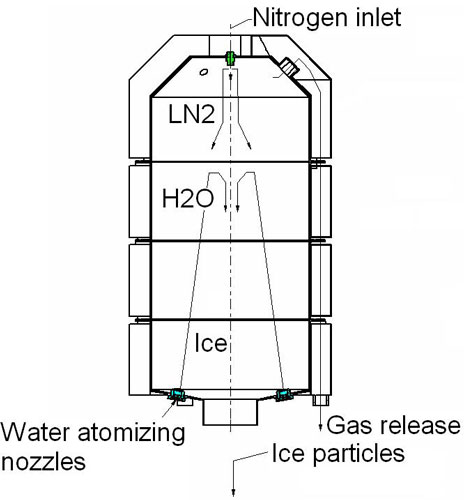

El prototipo estudiado por la Universidad de Ljubljana busca congelar parte del chorro a alta velocidad, inyectando nitrógeno líquido dentro del cabezal de corte. El poder de enfriamiento del nitrógeno transformará parte del agua a alta velocidad en agua más partículas de hielo.

El prototipo estudiado por Tecnalia, busca generar partículas de hielo, de un tamaño y dureza determinado, fuera de la máquina y transportarlos hasta el cabezal sin que se fundan durante este trayecto. Para generar las partículas de hielo se utiliza nitrógeno líquido porque este medio de enfriamiento, genera las partículas de una manera casi instantánea y le otorga las propiedades necesarias para que sobreviva el transporte y no se adhieran unas partículas con otras.

¿Y la empresa guipuzcoana IAM?

Colabora estrechamente desde el inicio del proyecto: a la hora de comunicarnos sus inquietudes como empresa de corte por chorro de agua, de proporcionar información que ayuda en el desarrollo de la tecnología Ice Jet, de realizar la difusión de esta nueva tecnología para dar a conocer entre las empresas del alrededor. Debido a la gran experiencia acumulada, nos proporcionan toda la información sobre materiales, sectores y nuevas aplicaciones.

¿Cómo nace este proyecto? Es decir, ¿había una necesidad de dar con una nueva tecnología de corte que sustituyese alguna anterior o por la necesidad de algunas aplicaciones en concreto?

Este proyecto nace porque se ha visto que esta tecnología puede ser competente en nuevos campos de aplicación. Por un lado, es viable en sectores donde la tecnología de corte por agua más abrasivo (AWJ) no puede ser utilizada porque hay que evitar la incrustación de partículas abrasivas en las piezas mecanizadas: medicina, industria alimentaria, corte de madera, etc. Por otro lado, aumenta la capacidad de corte del chorro de agua pura (WJ). Además, puede ser interesante para aplicaciones de texturizado de superficies y para micromecanizado. El micromecanizado mediante chorro de agua es una nueva tecnología que puede implementar perfectamente la tecnología de corte por hielo.

¿Qué ventajas proporcionaría a las empresas que lo implantaran? ¿En qué medida o de qué forma serían más productivas?

En cuanto a las ventajas, reducirían drásticamente la cantidad de residuo generado al eliminar la necesidad de abrasivo mineral, reduciendo así los costes generados por este residuo; no dependerían de los suministradores de abrasivo que al ser un abrasivo especial procedente de lugares concretos dependen mucho del precio concretado y de la disponibilidad de los suministradores. Les abriría un nuevo campo de aplicaciones, que hasta este momento y debido principalmente a la incrustación de partículas les es imposible plantearse (sector médico).

¿Es sencilla su implantación en una empresa?

¿Cuáles son los principales objetivos del proyecto?

¿Qué tecnologías se emplean?

- Tecnología de corte por agua pura (WJ): consiste en la formación de un chorro formado por el paso de agua a alta presión a través de un orificio de diámetro pequeño. Se genera un chorro con una velocidad elevada que permite mecanizar materiales de espesor pequeño y dureza no muy alta.

- Tecnología de corte por agua más abrasivo (AWJ): consiste en añadir abrasivo al chorro de agua pura para aumentar su capacidad de corte. Permite mecanizar cualquier tipo de material, incluso de una dureza muy alta y espesores de más de 300 mm.

- Tecnología de corte por micro water jet (microAWJ): consiste en formar un chorro de agua más abrasivo pero de un diámetro menor que en la tecnología AWJ. Permite mecanizar materiales piezoeléctricos, cerámicos, con una precisión muy alta, y espesores de 0,01 a 100 mm.

¿Para qué tipo de problemas a resolver está ideado el sistema?

Ventajas de la tecnología frente a otras convencionales, ¿cuáles serían estas?

Respecto a otras tecnologías de corte por agua supone una reducción de costos por gestión de residuos, es un proceso más ecológico.

Respecto a tecnologías de mecanizado por arranque de viruta, soldadura, láser, destacan tres, principalmente:

- No se produce daño térmico en la pieza.

- Flexibilidad en cuanto a mecanizado de diferentes materiales.

- Simplificación en cuanto al uso de utillajes para amarrar la pieza.

¿Qué permitiría la implantación de esta tecnología a una empresa como IAM?

Les permitiría abrirse a nuevos campos de aplicación y reforzar su servicio de mecanizado de piezas.

¿Qué sectores se verían beneficiados? ¿Puede poner algunos ejemplos?

Medicina, industria alimentaria, industria de la madera, industria de la goma, sectores donde se realiza texturizado de superficies, micromecanizado.