Barberán presenta sus sistemas para acabados en la feria Ligna de Hannover

Un final brillante

11 de julio de 2011

Una de las nuevas tendencias en la industria del mueble en estos últimos años es la utilización de materiales de alto brillo, principalmente en la producción de muebles de cocina. La compañía Barberán sigue esa tendencia y desplegó en Ligna un muestrario de puertas de cocina producidas por maquinaria de aplicación y acabado, adaptadas especialmente para ser utilizadas con este tipo de materiales.

Sobre melamina

Uno de los procesos que más interés despertó en la feria, según la firma, fue el proceso de barnizado alto brillo sobre tableros de melamina. En este sistema “totalmente innovador, en proceso de patente por Barberán —explican desde la compañía— se utiliza el producto HotCoating de Kleiberit, que permite realizar la aplicación directamente sobre la melamina, sin necesidad de lijado ni aplicación de ‘primer’. El HotCoating presenta unas excepcionales propiedades de adherencia, al mismo tiempo que proporciona una excelente resistencia, por lo que el proceso resulta interesante, no sólo sobre melamina con soporte de MDF, sino también sobre melamina con soporte de aglomerado”.

Para el acabado, Barberán ha desarrollado una máquina de rodillos específica, que permite obtener en una sola aplicación una calidad de acabado hasta el momento conseguida mediante una aplicación a cortina o a pistola. El sistema a rodillo, además de ser una solución mucho más compacta, permite ahorrar más de un 50% de material de acabado y, al trabajar con barnices 100% sólidos, supone una solución mucho más eficiente y totalmente libre de disolventes.

Aplicación de folio decorativo de alto brillo

La máquina Speed Press-1000-AB, exhibida en el stand, es una de las diseñadas especialmente para aplicar folio decorativo de alto brillo sobre la cara superior del panel y posformar en continuo uno o los dos cantos longitudinales. Los paneles se introducen en la línea longitudinalmente con los cantos ya perfilados y con la cara a recubrir hacia arriba. Un cepillo de limpieza horizontal superior y dos laterales de nylon con campana de aspiración limpian la superficie y los cantos del panel. Una pantalla de lámparas IR precalienta la superficie del panel antes de entrar en la zona de prensado.

En la parte superior de la máquina se encuentra la estación de desbobinado con guiado automático del folio hasta la zona de prensado, pasando antes por un dispositivo especial para la eliminación de partículas de polvo sobre ambas caras del folio, un cabezal aplicador de cola PUR a rodillo para la superficie y dos cabezales de labio estrechos a ambos lados para un pegado más intenso en los laterales.

El folio encolado y el panel precalentado se encuentran en la zona de prensado, donde dos rodillos de silicona presionan el folio contra la superficie del panel. Después del prensado de la superficie, se encuentra una zona de calentamiento del folio a ambos lados del panel para facilitar el posformado del folio. Un rodillo de silicona vuelve a prensar la superficie del panel. A continuación, la zona de posformado, provista de ruedas de laminación a ambos lados, recubre los laterales del panel con el folio previamente encolado. A la salida de la máquina, un grupo de refiladores corta el sobrante de folio debajo del panel y un conjunto de rodillos moletón pule esta zona para un mejor acabado.

La máquina tiene una longitud total de 8 metros, puede trabajar con folios hasta 0,8 milímetros de grosor y la velocidad de trabajo depende de las características de cada tipo de folio y la cola a utilizar.

Sellado y lijado de cantos en paneles de aglomerado

Como complemento al posformado, Barberán presentó también en Ligna una línea para el sellado y lijado de cantos en paneles de aglomerado, adquiriendo así la posibilidad de ser recubiertos posteriormente con una gran calidad de acabado. La línea consta de una unidad de aplicación de masilla UV con bomba, una zona de secado con lámparas UV, una campana de aspiración y una zona de lijado y cepillado del canto.

Encolado de puertas atamboradas

En otra gran zona del stand se exhibía una línea de encolado de puertas atamboradas, totalmente automatizada, con una capacidad de producción de hasta tres puertas por minuto. La línea estaba compuesta por un alimentador, un sistema para la manipulación / traslado / volteo de las pieles, mesas de rodillos, una máquina encoladora para cola PUR con aplicación superior e inferior y una calandra de prensado a la salida. Incluía también un sistema de detección del ancho de puerta, a la entrada de la línea, para el ajuste automático de todos los parámetros.

También, dentro del sector del encolado, se exhibía una línea compuesta por una máquina encoladora unilateral de cola termofusible PUR, una calandra con desbobinador y pre-corte de folio y corte de sobrante de folio a ambos lados del panel.

Impresoras de la serie BIJ

Además, una parte del stand estuvo dedicada al nuevo sector de la impresión digital, y contó con cuatro impresoras de la serie BIJ de diferentes características, para imprimir sobre folios de papel o PVC destinados al recubrimiento de perfiles, folio de más grosor para ser utilizado en máquinas canteadoras, o bien imprimir directamente sobre paneles o listones.

Cada una de estas máquinas está compuesta por dos estaciones: una estación de impresión inkjet y una estación de aplicación y secado de barniz UV —para proteger la impresión y proporcionar un acabado de la más alta calidad al producto—.

Estas impresoras son adecuadas tanto para pequeñas como para grandes producciones. Aparte de imprimir a una velocidad de 24 metros/minutos con una calidad de impresión de 360 ppp, estos sistemas son altamente flexibles, ya que pueden imprimir cualquier imagen, digitalizada en el ordenador, sobre casi cualquier tipo de soporte.

Las pequeñas producciones no suponen un problema, ya que el cambio de un diseño a otro dentro de sus 8 bancos de memoria se efectúa con suma rapidez y simplicidad. La longitud de impresión disponible en las impresoras de la serie BIJ es de 4,6 metros lineales por imagen, que equivale a lo que podría ofrecer un rodillo grabado de un diámetro de 1.460 milímetros.

En comparación con los sistemas de impresión convencionales o analógicos, en la impresión digital se suprimen los largos plazos de entrega por la elaboración de rodillos y clichés, el alto coste de éstos, los cambios de tintas, así como los tiempos de limpieza y preparación de las máquinas. El coste de impresión es bajo, ya que suele rondar entre los 15 y 25 céntimos de euro por cada metro cuadrado producido.

120 metros por minuto

También se exhibieron varias líneas de recubrimiento para producir a velocidades de hasta 120 metros/minuto equipadas con alimentador y sistema de corte a la salida. Una de las recubridoras incluía un sistema de pre-corte de folio para poder separar los perfiles recubiertos a la salida. En otra línea se hacían demostraciones de recubrimiento de montantes de puerta compuesta por un alimentador, una recubridora y una sierra de corte para piezas en posición vertical.

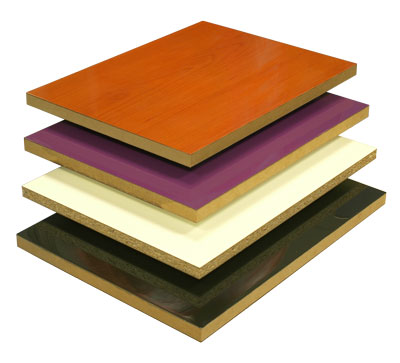

Laminación

El sector de la laminación de paneles estaba representado por una laminadora, modelo Compact Line, para la aplicación de folio en bobina sobre paneles de MDF o aglomerado utilizando colas termofusibles PUR y una laminadora ligera y económica, modelo KL-1400-FP, para laminar paneles de aglomerado o MDF con folio de papel o PVC mediante colas de PVAc, aplicadas al folio mediante rodillo, o bien urea formol al folio y catalizador sobre el panel.

El grupo de máquinas de barnizado que expuso Barberán en Hannover estuvo compuesto por las siguientes: una máquina impresora con efecto 3D, modelo PMG-4, que imprime sobre el tablero un diseño de veta de madera y además otro diseño, que sobresale de la superficie, para conferir a la pieza un tacto rugoso sincronizado con las líneas de la veta aplicada anteriormente; una línea de barnizado de laboratorio compuesta por una barnizadora a rodillo modelo BRB-600 con mesa abatible a la salida, una segunda barnizadora BRB-600 y un túnel de lámparas ultravioleta para el secado de las piezas con regulación electrónica y función de ahorro de energía, presurización y filtrado de alta eficacia para acabados de alto brillo; y, finalmente, un robot de barnizado B8, con dos circuitos y ocho brazos para el montaje de hasta 16 pistolas con sistema de pulverizado rotativo con una nueva prestación: el sistema Push Pull, mediante el cual el barniz o tinte pulverizado llega a todos los rincones de la pieza eliminando así las zonas muertas, a las que es difícil llegar con un robot convencional.

Máquinas complementarias

Como máquinas complementarias, estaban expuestas una para cortar bobinas anchas —de folio de papel, PVC, etc.— en tiras más estrechas, modelo TF-1300, donde el corte se lleva a cabo mediante cuchillas circulares y contra-cuchillas y una máquina cortadora de bobinas de papel o CPL mediante una hoja de sierra circular, modelo TP1.