Suministrado por Homag a la firma holandesa Keijsers

Funcionamiento de un almacén automático de paneles

28 de septiembre de 2010

La firma Klingelnberg-Klauss, socia del Grupo Homag en Holanda, ha sido la encargada de suministrar e instalar este sistema en los locales de la compañía Keijsers. Ésta ha quedado en condiciones de gestionar de forma centralizada y emplear toda su gama de materiales para producir piezas de forma libre, y fabricar elementos de interiorismo de alta calidad.

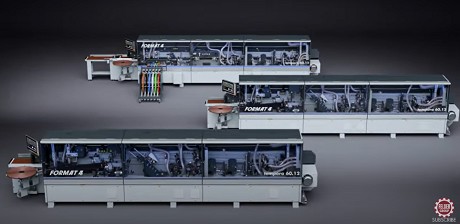

Las empresas del Grupo Homag involucradas en este ambicioso proyecto - Bargstedt, Holzma y Homag– han suministrado todos los componentes del sistema: Bargstedt entregó el sistema de almacenamiento automático TLF 410 con estaciones de apilado y pórtico de carga para la sierra, equipado con transportadores de rodillos para la salida y regreso de piezas y residuos. Holzma se encargó de preparar la estación Logopac para la impresión y aplicación de etiquetas de código de barras y también la seccionadora HPP 380. Por último, Homag suministró el router CNC BOF 612 para la mecanización y el pórtico de la alimentación.

La entrada en almacén

Los componentes individuales se coordinan y posicionan de acuerdo con el pliego de condiciones logísticas para la secuencia de proceso más eficiente posible. Los paquetes de paneles de gran formato se depositan en la parte posterior del almacén mediante un pórtico con nueve estaciones de almacenamiento. Cuando el trabajo se inicia en la mañana, un empleado prepara los paquetes para su uso predeterminado. Entra en la información de la producción el terminal de control del sistema de almacenamiento de forma manual o electrónicamente con la ayuda de un escáner, e inicia el proceso de introducción de las piezas.

Los paneles superior e inferior deben ser comunicados de forma manual al sistema de control de almacenamiento. Con el fin de liberar las estaciones, son retirados en respuesta a una solicitud posterior. Para el procesamiento, los paneles individuales se depositan, ya sea usando la grúa sistema de almacenamiento o la instalación de extracción al vacío individualmente en los diferentes lugares de apilamiento; en el sistema de almacenamiento o directamente colocados en las líneas de banda transportadora de alimentación a las estaciones de etiquetado, donde son objeto de transformación.

La retirada

Todos los paneles se extraen del sistema de almacenamiento Bargstedt y son depositados individualmente en las dos cintas paralelas frente a la estación de etiquetado; son dos posiciones de depósito destinadas, una para cortar a medida el panel (Holzma) y la otra para anidar con el router Homag CNC.

Como la etiquetadora ejecuta procesos de izquierda a derecha alternativamente, los tiempos de cambio se reducen considerablemente. Al final del proceso de etiquetado, los paneles acuden a la salida del sistema en los rodillos, o bien viajan de frente a la transformación por el router o son desviados a través de un tránsfer angular.

Los paneles destinados a la mecanización son transportados a través de un tránsfer angular bajo los pórticos del cargador Bargstedt. Después de ser alineados, son girados mediante un sistema de succión y depositados en los libros, ya sea individualmente o en secuencia en la mesa de pre-apilamiento de la seccionadora. Una vez que todos los paneles de un plan de corte han sido depositados, el ciclo de corte programado comienza, y las piezas cortadas se desapilan manualmente.

Las piezas de desecho son manualmente transferidas a una línea de retorno Bargstedt hacia el almacén de paneles.

Los paneles solicitados individualmente por el sistema de control de almacenamiento que no están etiquetados y no están destinados a ser transformados por la sierra Holzma o el centro de mecanizado Homag son transportados directamente por el tránsfer angular hacia una estación de extracción manual. Ambas máquinas de procesamiento admiten piezas que se colocan tanto manualmente como transportadas desde el transfer.

Todos los paneles destinados a la transformación en el CNC son transportados hasta el pórtico de carga Homag. Desde la posición inicial –al frente y a la izquierda desde el punto de vista del operario-, los paneles individuales son depositados en cualquiera de las dos mesas de mecanizado que se encuentre libre. El sistema de sujeción por vacío de la máquina garantiza la inmovilidad de los paneles. La máquina comienza a trabajar siguiendo las instrucciones del programa de mecanización. El acabado de los paneles se realiza sobre grandes superficies de agarre por vacío del sistema y, mediante la grúa de descarga, son finalmente depositados sobre una mesa, de la que se retiran manualmente.

Separación de los paneles según su uso final

Los paneles que van a ser destinados a la anidación (nesting) se preparan en un proceso de trabajo por separado en el centro de mecanizado a control numérico de Homag. La línea permite tanto la devolución automática o manual de ciertas piezas al sistema de almacenamiento Bargstedt. Aquí, el operario de la máquina debe prestar atención al flujo de avance específico a cada instalación, asegurar el suministro rápido de nuevos paneles, así como a retirar manualmente los descartados e incorporar los nuevos en las mesas de sujeción.

Software de control de planta

Bargstedt controla todas las secciones de transporte en ambos sentidos por medio del proceso de etiquetado woodTrans, cuyo software ha sido desarrollado internamente por el grupo alemán. Para la retirada de piezas del almacén a la sierra Holzma o al router Homag CNC, el sistema informa al almacén sobre los paneles necesarios. WoodTrans transfiere estos datos al sistema CutRite de gestión del paquete de tableros. Si no hay un plan de corte o rutina de optimización disponibles en CutRite, se solicita en la estación de extracción manual de referencia.

En el caso de que un libro de paneles no se complete por cualquier motivo, aparecerá un mensaje de error y es requerida la intervención manual del operario. Los tableros siempre permanecen colocados bajo la etiquetadora, de manera que puedan ser etiquetados en caso de que un panel esté desaparecido. Este proceso puede ser ejecutado manualmente por el operario. Si el sistema de impresión transmite un “error” de la señal, la pieza es transportada a la estación de extracción manual de referencia.

Etiquetado como herramienta clave del proceso

Antes que los paneles de gran formato sean divididos en piezas rectangulares o de otras formas libres, una etiqueta es adherida a cada uno de ellos cuando es extraído del almacén. El etiquetado se realiza de acuerdo con el plan de corte y anidación, con el correspondiente número de etiquetas, en su correcta posición y alineación.

Así es la secuencia de este proceso, en detalle:

1. Solicitud de etiqueta para el panel situado arriba del todo en una estación en particular (con información específica como su ruta o plan, en un archivo MPR).

2. La “lógica de etiquetado" solicita nuevos tableros para proceder a su mecanizado (Holzma o Homag).

3. El sistema de ejecución muestra en todo momento los datos de posición.

4. La “lógica de etiquetado" prepara los datos si es necesario y los transmite al sistema de impresión (en este caso Logopak).

5. El sistema de impresión se comunica a través de I / Os con el almacén Bargstedt (transportador de rodillos / sección de transporte en que se encuentra la placa) y las etiquetas del panel.

6. El sistema de impresión emite señales de un éxito / fracaso del proceso de impresión al programa de etiquetado, que pasa esta información a woodTrans.

7. El proceso se repite para sucesivos traslados y posteriores tratamientos del panel, tal como se ha descrito.