Tableros de madera maciza

Una vez obtenidas las tablas lo primero que se hace es clasificarlas estructuralmente para asignar su clase resistente, casi siempre mediante una clasificación visual de acuerdo con las normas correspondientes de cada región de procedencia (calidades S7, S10 ó S13 según la norma DIN 4047 de aplicación en el centro y norte de Europa, o calidades ME1, ME2 ó MEG según la norma UNE 56544 de aplicación en España). Esta fase está cada día más automatizada gracias al uso de visión artificial de todo tipo y otras técnicas no destructivas, permitiendo una mayor eficiencia en el proceso y aumentando las garantías de calidad.

Los productos que obtenemos a partir de las tablas son los tableros macizos de madera del tipo alistonado, laminado, multicapa o contralaminados.

La estructura básica de los tableros de madera maciza de tipo multicapa y contralaminados es en principio la misma: las capas se forman con tablas de igual grosor y se encolan entre sí, casi siempre de manera que la fibra de capas consecutivas forme un ángulo de 90˚. De este modo se forma un elemento macizo de formato predominantemente plano. El número de capas es impar para garantizar una estructura simétrica que garantice la estabilidad geométrica del producto.

La diferencia entre los tableros multicapa y contralaminados estriba principalmente en sus dimensiones y sus ámbitos de aplicación.

Los tableros multicapa se fabrican básicamente en longitudes de hasta 5 ó 6 m, puesto que se utilizan láminas individuales formadas por tablas enteras no empalmadas en testa mediante uniones dentadas. La anchura alcanza 2 ó 2,5 m. Los espesores más utilizados para este tipo de tableros oscilan entre 15 mm y 35 mm, aunque también se alcanzan grosores de hasta 75 mm.

Las aplicaciones habituales de los tableros multicapa son como complemento a los elementos lineales (vigas, pilares o similares), como es el caso del arriostramiento y cerramiento de cubiertas, forjados u otros elementos verticales propios del entramado ligero o pesado. Así, su contribución es muy importante en aquellos casos en los que nos encontremos con ac-ciones sísmicas, debidas al viento, etc. relevantes en el cálculo de la estructura.

Debido a sus propiedades de resistencia y rigidez, análogas a las de la madera aserrada, se combinan bien con otros elementos lineales de madera para formar secciones en T, en doble T o en cajón, dando lugar a nuevos productos. El hecho de que se trate de productos basados en la misma materia prima les garantiza siempre que el encolado sea adecuado, un comportamiento propio de una pieza estable y homogénea.

Los tableros contralaminados se fabrican en muy diversos formatos dependiendo del fabricante, tal como se puede apreciar en la tabla y gráficos adjuntos. Los espesores comerciales van de 57 a 500 mm, lo que permite un diseño constructivo basado en una nueva filosofía estructural, en lo que se ha venido a denominar construcción maciza con tableros contralaminados. La geometría y dimensión de la estructura condiciona el espesor del tablero, que dependerá de las cargas a las que tenga que enfrentarse. Los elementos verticales serán generalmente más finos que los horizontales de forjado o inclinados de cubierta. Con este nuevo sistema, se consigue la ejecución de la estructura de forma íntegra.

Tableros de 3 y 5 capas

Existe una gran variedad de productos en esta familia y su diferenciación principal radica en el número de capas que los forman:

- Llamamos tableros alistonados a los que se obtienen a través del encolado lateral de láminas idénticas formando una sola capa de tablas. Éstas suelen estar previamente encoladas también en sus testas a través de una unión dentada. Existen infinidad de especies de madera utilizadas para fabricar este producto, puesto que se suele utilizar en aplicaciones decorativas. Su aplicación estructural está limitada por sus características mecánicas.

- Llamamos tableros alistonados multicapa a los que se fabrican superponiendo y encolando capas de tableros alistonados, pero con sus fibras siempre en la misma dirección. No es un producto muy frecuente pero permite un buen acabado mediante el encolado de capas más finas de madera de buena calidad por sus caras exteriores, sin renunciar por ello a un núcleo de gran resistencia. Su aplicación estructural también está limitada por sus características mecánicas.

- Llamamos tableros multicapa a aquellos que tienen 3 o 5 capas, denominándose popularmente tricapa al primero de ellos. El número impar de capas es necesario para garantizar el equilibrio interno de las tensiones sobre los elementos de madera que lo forman. Al menos una capa se encola con la dirección de la fibra girada 90˚ con respecto al resto de capas. Es así como se consigue una mayor estabilidad y rigidez.

Este último producto es el más indicado para un uso estructural como arriostramiento de sistemas de entramado ligero o en estructuras en general. No obstante, es importante tener en cuenta que existen en el mercado productos multicapa no diseñados ni certificados para uso estructural, sino que son simplemente decorativos o de montaje y que por tanto no se les exige grandes prestaciones mecánicas. Es por tanto conveniente tener en cuenta este aspecto a la hora de elegir el producto para realizar el cálculo estructural.

Los tableros multicapa se fabrican con diferentes especies de coníferas y frondosas. Para el uso estructural se utilizan principalmente las especies de coníferas picea, abeto, pino, alerce y abeto Douglas. Las tablas de las capas externas e internas se encolan entre sí por todas las caras que están en contacto.

Como mínimo el 90% de las tablas deben ser de clase resistente C24 o superior (equivalente a una calidad S10 de abeto, pino, picea o alerce según la norma DIN 4047). Las láminas restantes deben ser de clase resistente C16 o superior (equivalente a la calidad S7 de las mismas especies según la misma norma).

Para la fabricación de los tableros multicapa de uso estructural se utilizan láminas de espesores entre 4 y 12 mm para las capas exteriores, y entre 4 y 56 mm para las capas intermedias. Desde un punto de vista conceptual, en el caso de láminas de poco espesor no sería de aplicación la definición de tabla adoptada por las normas de clasificación visual (en el caso de la DIN 4074 sólo sería válida para espesores superiores a 6 mm) y sería necesario hablar de chapa en los mismos términos que en el tablero contrachapado. En la práctica se ha restado importancia a este matiz.

En la fabricación de tablas se distingue entre procesos sin y con arranque de virutas. La fabricación sin arranque de virutas tiene lugar mediante el corte de la madera después de un tratamiento con vapor (lo que da lugar a que sea menos propensa a las fendas por volverse más elástica y blanda). El corte lo realizan máquinas cortadoras con cuchillas sin apenas desperdicio. La desventaja es que el necesario secado previo a cualquier proceso mecanizado posterior da lugar a grietas y defectos. El otro tipo de fabricación mediante aserrado con diferentes tipos de sierra da lugar a la producción de virutas.

Por lo general, los tableros fabricados para cumplir una función estructural se fabrican a partir de láminas de una sola pieza y sin empalme. Se encolan entre sí todas las superficies de contacto, tanto entre capas consecutivas como entre las láminas de la misma capa. Los adhesivos utilizados pueden ser de diferente tipo pero siempre deben estar sometidos a la norma y certificación correspondiente como adhesivos para la fabricación de productos estructurales. A continuación, los tableros recién montados se someten a presión en caliente mediante prensas especiales.

Los certificados de producto o sellos de calidad asociados a este tipo de productos suelen ir encaminados a garantizar la calidad del encolado y la regularidad de la fabricación, mientras que las prestaciones mecánicas deben ser certificadas por los fabricantes mediante ensayos de caracterización.

Propiedades mecánicas

La caracterización de estos tableros para uso estructural aún se encuentra en proceso de normalización. El borrador de la norma E DIN 1052 por ejemplo, incluye el concepto de tablero multicapa de madera maciza. Mientras tanto es necesario acometer ensayos de aptitud específicos para cada producto en particular (definido por su composición, espesor de capas, valores de resistencia, elasticidad y densidad), que deben estar avalados por la autoridad competente.

La versión actual de la Norma 1052 permite las aplicaciones de estos tableros sin más limitación que la de otros productos de madera similares como los tableros contrachapados. En cuanto a sus propiedades mecánicas aporta valores de resistencia y elasticidad dentro de un rango bastante amplio, por lo que deben considerarse con precaución. Esta variación puede deberse a las grandes diferencias de calidad que pueden existir entre fabricantes. En caso necesario, se puede recurrir a las especificaciones propias del fabricante.

El procedimiento para el cálculo de este tipo de tableros difiere del de otros productos de la madera, por lo que se hace necesario un estudio específico que, aparte de considerar las propiedades mecánicas correspondientes al producto se base en la comprobación de una sección con un módulo resistente eficaz obtenido a partir de las dimensiones de la sección bruta del tablero y de las dimensiones de las láminas.

Tableros contralaminados

Generalidades

El material de partida para la fabricación de los tableros contralaminados (TCL) lo constituyen tablas de madera sin cepillar, obtenidas mediante el aserrado del tronco, aprovechando las zonas próximas a los costeros dando lugar a una madera de baja calidad o de segunda, según la industria del aserrado. El aprovechamiento de esta madera de segunda para la fabricación de tableros contralaminados, además de mejorar sus cualidades de resistencia y rigidez, permite aumentar el valor añadido que esta misma madera aportaría en otros productos tradicionales.

La anchura de las tablas para los tableros contrachapados oscila normalmente entre 80 y 240 mm, el espesor entre 10 y 35 mm. La relación entre la anchura y el espesor de las tablas debe ser superior o igual a 4. En la actualidad se trabaja con las especies de coníferas picea, pino, alerce y abeto, seguidas de frondosas como el fresno y el haya.

La estructura típica de un TCL se realiza mediante capas de tablas o tableros de una sola capa cuya dirección de la fibra forma un ángulo de 90˚ con la capa siguiente. En algunos casos también es posible orientar las capas de tablas formando un ángulo

de 45˚. El encolado de toda la superficie de contacto entre capas permite suponer una unión casi rígida entre las tablas de la misma capa. Para lograrlo es necesario garantizar un sistema específico de encolado en el que deben cumplirse unas condiciones estrictas de prensado dependiendo del tipo de cola.

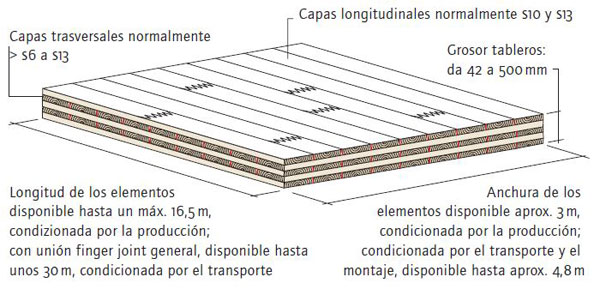

El tamaño y la forma de los elementos de TCL dependen de las necesidades y limitaciones del transporte y del montaje. Dependiendo del fabricante y del procedimiento de producción, son posibles elementos de TCL planos y con curvaturas simples con las siguientes dimensiones:

- Longitud: 16,5 m (hasta 30 m)

- Anchura: 3,0 m (hasta 4,5 m)

- Espesor máximo: 0,5 m.

También existen productos de dimensiones estandarizadas que varían según cada fabricante.

Existe la posibilidad de conectar tableros entre sí mediante uniones dentadas, generando así elementos con mayores longitudes de hasta 30 m. Para la formación de elementos ligeramente alabeados deben ajustarse los grosores de los tableros de cada capa al radio de curvatura. El radio de curvatura dependerá de los grosores de las capas, así como de la resistencia a flexión característica de las tablas, debiendo cumplirse los mismos requisitos de la norma EN 386 para la fabricación de piezas curvas de madera laminada.

Las diferentes combinaciones posibles de capas longitudinales y transversales permiten la formación de diferentes estructuras de tableros multicapa. De este modo se puede optimizar el producto con vistas a obtener tanto unas determinadas prestaciones mecánicas o constructivas como un comportamiento mejorado frente al fuego.

Condiciones de utilización

Los requisitos para la fabricación de TCL y las directrices sobre su uso estructural (como elementos portantes y arriostrantes) están regulados en las correspondientes especificaciones de cada producto y deben estar avaladas por algún tipo de certificación.

Estos productos pueden utilizarse como elementos autoportantes, según sus especificaciones, para la construcción de paredes, techos y cubiertas. Los TCL pueden utilizarse, siempre que en sus especificaciones no se indique lo contrario, para la construcción de elementos portantes y arriostrantes, mientras sean comprobados de acuerdo a un procedimiento de cálculo reconocido como el Eurocódigo 5 u otras normas nacionales. En este sentido conviene distinguir el concepto de autoportante, que se aplica a elementos estructurales que trabajan bajo las cargas directas de las acciones gravitatorias o climáticas, y el concepto de estructural, que se aplica a los elementos que además de las anteriores, es capaz de formar estructuras principales para soportar estructuras de segundo orden o cumplir funciones de arriostramiento.

En cualquier caso, siempre es necesaria la correspondiente comprobación de cálculo de acuerdo con a las especificaciones propias del producto. Por otro lado, debe tenerse en cuenta que el uso de TCL está limitado a las clases de servicio 1 (ambiente interior) y 2 (exterior bajo cubierta), por lo que no se autoriza su uso en la clase de servicio 3 (ambiente exterior).

Los TCL se fabrican normalmente con un acabado industrial no preparado para dejar a la vista. Se pueden fabricar otras calidades para dejar la madera vista mediante la disposición de capas externas adecuadas, pudiéndose considerarse como autoportante o estructural según sus especificaciones.

Marcado

Para controlar la fabricación y definir las prestaciones de este producto no existe una norma armonizada ni un documento equivalente como las guías EOTA. Por ello, el preceptivo marcado ce de acuerdo a la directiva europea de productos para la construcción, se tiene que llevar a cabo mediante un procedimiento específico conocido como CUAP (Common Unders-tanding of Assesment Procedure) que remite a los documentos de idoneidad técnica (dite, Documento de Idoneidad Técnica Europeo, ETA European Technical Approval o HTA Homologación Técnica Europea).

En este caso es de aplicación el CUAP 03.04⁄ 06 con carácter voluntario para los fabricantes que quieren implantar el marcado CE.

Aplicaciones

Una de las principales diferencias entre la construcción ligera y maciza con madera es que en la construcción ligera el aislamiento se coloca en el mismo plano que la estructura, mientras que en la construcción maciza se coloca en un plano diferente. Para realizar la función estructural en estos dos sistemas constructivos se utilizan familias de productos completamente diferentes. En la construcción con entramado ligero la estructura está formada por elementos lineales de madera, arriostrados y cerrados mediante elementos planos en forma de tableros o entablado. Por el contrario, en la construcción maciza se pueden utilizar elementos superficiales de gran formato para transferir tanto las cargas verticales como las horizontales.

La construcción maciza con TCL se caracteriza además por el hecho de que, en comparación con la construcción ligera, cuenta con una mayor cantidad de masa que mejora el comportamiento térmico del elemento constructivo.

La construcción maciza resultante de la correcta aplicación de TCL, elementos capaces de trabajar como muros de carga, forjados, arriostramiento, etc., cuenta con un alto grado de rigidez si los sistemas de unión entre elementos se diseña y ejecuta correctamente.

En la construcción con TCL llama la atención el gran espesor de estos elementos en comparación con los tableros tradicionales, gracias a lo cual este producto es capaz de asumir la función estructural de transmisión de esfuerzos y sustituir totalmente a los elementos de pared, forjados o cubiertas que tradicionalmente se forman combinando elementos lineales (como vigas o montantes) y superficiales (como tableros o entablados). Para ello son necesarios unos sistemas adecuados de conexión entre paneles.

El diseño estructural de los TCL permite su uso como losa o placa. Su estructura interna formada por capas sucesivas de láminas giradas 90˚ y alternando su dirección principal, permite un reparto interno de las tensiones más favorable que en otros productos tradicionales. Por ello, siempre que se dimensione correctamente el espesor mínimo necesario para cada caso, estos tableros son capaces de trabajar bajo cargas perpendiculares a su superficie o contenidas en su plano.

Estas capacidades permiten utilizar este producto para infinidad de aplicaciones. Así pues, no solo nos encontramos con muros y losas de forjado o de cubierta, sino también con losas, peldaños de escalera, voladizos de balcones, pórticos, etc.

La experiencia ha demostrado que el espesor medio necesario para funcionar como muro de carga en la planta baja de una vivienda típica de hasta tres alturas es de aproximadamente 95 mm para un TCL compuesto de 5 capas. Obviamente, el espesor mínimo necesario depende del propio producto y del cálculo estructural, así como de la resistencia al fuego exigida, pero en ninguno de los casos más habituales debería ser inferior a 75 mm.

También de forma orientativa se puede decir que para su uso como losa de forjado con luces de entre 4 y 5 metros, en este caso siempre con un mínimo de 5 capas, se debe contar con espesores de entre 125 y 160 mm. En todo caso, habrá que esperar a la comprobación estructural para determinar el dimensionado definitivo de los elementos.

La construcción con TCL en cualquiera de sus aplicaciones, suele llevarse a cabo con elementos o piezas que llegan a la obra perfectamente dimensionados, cortados y mecanizados, listos para su montaje. En algunos casos vienen incluso provistos de sus eslin-gas para ser manipulados con grúa hasta su posición final. La conexión entre elementos de TCL es sencilla y rápida y no precisa de maquinaria pesada, existiendo infinidad de posibilidades para resolver las uniones según las necesidades estructurales.

El arriostramiento en estructuras de TCL

El arriostramiento de un edificio típico de madera requiere sistemas auxiliares como los que también se encuentran en la construcción de estructuras metálicas. En la construcción con TCL estos elementos no son necesarios ya que los propios TCL son capaces de actuar como diafragmas en su plano, evitando normalmente la necesidad de elementos auxiliares. Obviamente, para que esto sea cierto en un sistema estructural completo, las uniones entre los diferentes tableros ha de ser la adecuada, no debiéndose permitir deslizamientos entre ellos.

Teniendo esto en cuenta, es muy interesante cómo con un solo material se puede completar toda la estructura de una vivienda y a la vez sus particiones, lo que le confiere una rigidez ideal incluso para el caso de sismo, siempre que el cálculo de las uniones entre elementos se lleve a cabo de forma correcta.

En el diseño y el cálculo de la estructura con estos elementos es importante tener en cuenta la influencia de los huecos en su comportamiento. Estos huecos son necesarios en forma de puertas, ventanas o paso de escaleras y constituyen puntos débiles que habrán de ser comprobados y compensados de forma adecuada.

Como punto final es interesante destacar que este tipo de tablero ha sido utilizado satisfactoriamente en proyectos de puentes como losa estructural para soporte de calzadas destinadas a tráfico rodado, hecho que atestigua las posibilidades estructurales del producto.