Viastore automatiza la planta de Electrolux en Brasil

Como parte de la reestructuración de su planta de Curitiba, Paraná (Brasil), el fabricante de electrodomésticos Electrolux implementó un almacén totalmente automático, de la mano de Viastore. Mediante la verticalización literal de las existencias se aumentó la productividad, se redujeron los costes en un 38 por ciento y se estandarizaron los procesos del consorcio de aparatos eléctricos.

Con marcas como Electrolux, AEG, Anova, Frigidaire, Westinghouse y Zanussi el grupo Electrolux cada año comercializa más de 60 millones de productos para cocinas particulares y comerciales en más de 120 mercados. El grupo tiene una plantilla de 52.000 personas a nivel global. En Brasil, Electrolux está presente en unos 38 millones de hogares. Con la adquisición de la marca Continental en 2017, la empresa amplió aún más sus actividades en Sudamérica. En el marco de un proceso de reingeniería global para modernizar sus plantas, el actor mundial también reorganizó la logística de almacenes en su sede brasileña de Curitiba. La solución de manipulación y almacenaje totalmente automatizada fue realizada por el integrador internacional de sistemas Viastore.

Había tres opciones de reestructuración para elegir. En un principio, Electrolux consideró la posibilidad de ampliar el almacén existente y también se estudió el uso de un almacén externo. “Sin embargo, tanto desde una perspectiva de costo-beneficio como desde un punto de vista técnico, un nuevo almacén automático fue la mejor solución”, explica João Nilton Costa, director de Logística de Entrada de Electrolux.

La decisión a favor de Viastore se debe a que el especialista en intralogística era el que mejor cumplía los requisitos técnicos. El nuevo diseño combina un almacén automático miniload (AKL) con un almacén de palés y aprovecha al máximo la superficie del almacén de 4.000 metros cuadrados: Por un lado, se apilan unos 6.720 palés con carga general hasta una altura de 35 metros. De las entradas y salidas del almacén de palés se encargan cuatro transelevadores, dos de simple y dos de doble profundidad.

Por el otro lado, el almacén automático miniload, de 14 metros de altura, tiene una capacidad de 17.600 contenedores y cajas. Para su operación se emplean otros cinco transelevadores de doble profundidad. Sus dispositivos de toma de carga 'Multigripper' permiten la carga y descarga de soportes de carga de diferentes tamaños y tipos de material.

Junto con el sistema de almacenaje, Viastore instaló en Curitiba el sistema de transportadores correspondiente que no solamente sirve para transportar cajas o palés hacia y desde el almacén. Unos sistemas de control integrados también capturan las dimensiones y el peso de los soportes de carga transportados. Los datos recogidos ayudan a determinar una ubicación de almacenaje ideal o almacenar los palés según su clase de peso, de hasta 600 o 1.200 kilogramos.

“Hemos logrado reducir nuestros costes logísticos en un 38 por ciento mediante la optimización de rutas, la eliminación de ineficiencias y la estandarización de procesos”, expone Costa. Y añade: "Además, la automatización permite la gestión virtual de datos que acelera notablemente la toma de decisiones”.

El almacenaje centralizado de las materias primas supuso ventajas decisivas para Electrolux. El seguimiento preciso de las existencias garantiza el abastecimiento de las líneas de montaje en todo momento. Además, el alto grado de estandarización y sincronización reduce las rutas necesarias para realizar las entradas al y salidas del almacén.

“Cuando hablamos de eficiencia, esto incluye la sostenibilidad”, destaca el gestor de logística de entrada de Electrolux. "Porque si realizamos más tareas con menos esfuerzo y en menos tiempo, ahorramos recursos y por tanto somos más respetuosos con el medio ambiente”, añade.

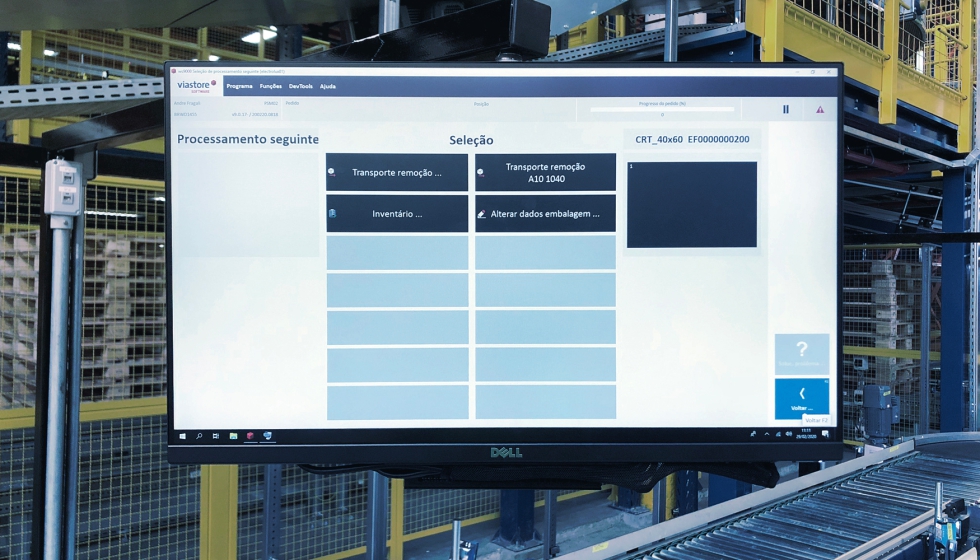

Electrolux utiliza toda la gama de funciones del sistema de gestión de almacenes de Viastore (SGA/WMS) viadat: la solución de software funciona como sistema de control de almacenes (WCS) y también como control del flujo de materiales (MFC). Por un lado, gestiona todo el almacén y constituye el enlace con el ERP existente, pero también controla el flujo de materiales en los procesos en el almacén a lo largo de los sistemas de transportadores. Además, viadat controla el flujo de materiales y se comunica con el PLC para garantizar el funcionamiento correcto de los respectivos componentes. viadatVISION proporciona un cuadro sinóptico de todo el almacén. El software supervisa y visualiza el sistema, gestiona los dispositivos de seguridad, localiza errores y ayuda a corregirlos.

“Nuestro objetivo es agrupar todos los procesos intralogísticos mediante un sistema de gestión digital en una unidad de control central. Por lo tanto, la información generada por el almacén no sólo ayuda a supervisar y controlar las rutas de suministro de las líneas, sino que también sincroniza y estandariza el proceso en el almacén. Constituyen así la base para todos los cambios”, concluye Costa.