La solución de control abierta facilita la comunicación en todo el sistema

Con un nuevo almacén automatizado de prueba y de gran altura para Kunming Shipbuilding Equipment, la empresa especializada KSEC Intelligent Technology ha conseguido aumentar la eficiencia del sistema y cumplir los requisitos para la fabricación inteligente. El uso de la tecnología de control compacta y abierta de Beckhoff como base ha contribuido considerablemente a este gran éxito.

KSEC Intelligent Technology Co., Ltd. (KSEC Intelligent) forma parte de Kunming Shipbuilding Equipment Co., Ltd., una filial de China State Shipbuilding Corporation Limited (CSSC). La empresa cuenta con más de 1800 empleados, de entre los cuales 1000 son ingenieros técnicos profesionales, y activos valorados en casi 3 mil millones de yuanes (RMB). Su principal actividad incluye el desarrollo, diseño e integración en sistemas de la automatización para la logística de almacenes y comercios electrónicos. Como proveedor líder de soluciones para logística de China, KSEC Intelligent ha confiado anteriormente en la tecnología de Beckhoff para desarrollar diversas máquinas, como clasificadores de zapata deslizante, clasificadores de cinta transversal, lanzaderas multinivel, lanzaderas circulares y vehículos de guiado automático (AGV), entre otros.

Cuando KSEC Intelligent aceptó el proyecto de implementación de un almacén automatizado de gran altura, decidió aprovechar la oportunidad para usarlo también como centro de pruebas. El nuevo almacén y centro de distribución se usará para almacenar y distribuir componentes y piezas para su posterior ensamblaje en el taller. El objetivo es mejorar la gestión de la información y el flujo de los materiales, así como usar el almacén a modo de banco de pruebas para un sistema de apilado de alta velocidad y alto rendimiento. KSEC Intelligent puso en marcha un proyecto de evaluación a gran escala y escogió a Beckhoff como proveedor principal de la tecnología de control necesaria con el fin de mejorar la diversidad de su propia cartera de productos de control electrónico, así como probar los lenguajes de programación y aprovechar al máximo la capacidad de rendimiento del control basado en PC.

Arquitectura del sistema y funciones de control

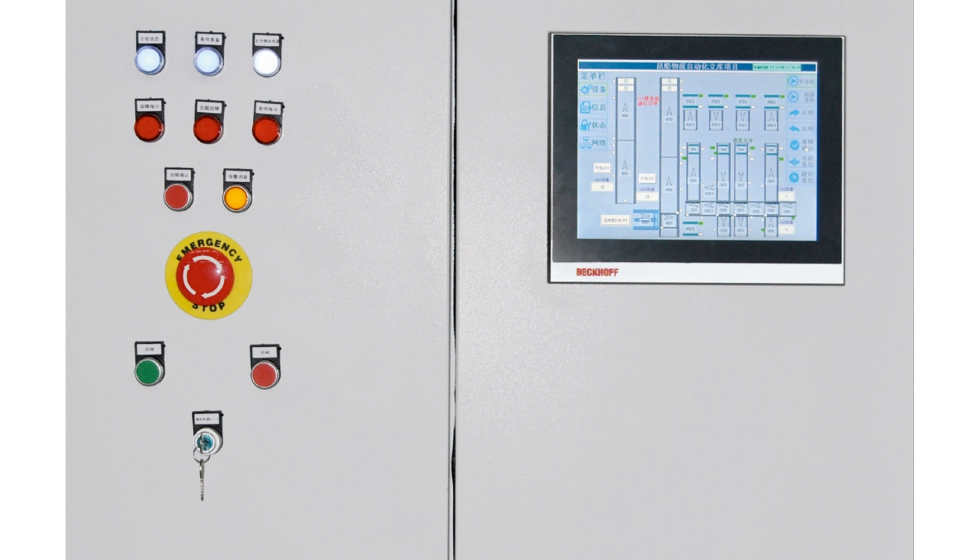

En la configuración final, el servidor de base de datos y el servidor de programación se sitúan en el nivel más alto de la arquitectura del sistema y se encargan de gestionar los datos de producción, las interacciones con el sistema MES/ERP y la distribución de las tareas programadas. El PLC local, el apilador y otros sistemas están en el mismo nivel de control. Las unidades de pesaje, los transportadores de rodillos, el lector de códigos 2D, el sistema de inspección óptica y el terminal de mando funcionan como subsistemas del PLC local.

Las funciones del sistema incluyen el control de los procesos de almacenamiento y recuperación, la búsqueda de material, la gestión del material, etc. Para almacenar las mercancías entrantes se usan unas carretillas de horquillas que mueven los palés hasta la entrada del almacén y los colocan en el sistema de transporte controlado por PLC. A medida que el transportador de rodillos desplaza las mercancías, el sistema lee la información del producto incluida en el código 2D del palé y el controlador reenvía esta información a las siguientes secciones del sistema. Tras el escaneado, los palés se desplazan hacia la zona de inspección óptica con el fin de someterlos a un control de aspecto y tamaño para, posteriormente, derivarlos a diferentes transportadores de rodillos en función del tamaño. A continuación, los palés se desplazan hasta la zona de básculas de suelo para pesarlos. La información de tamaño y peso se añade a la información del palé y el sistema de programación utiliza toda esta información para seleccionar el estante apropiado para el almacenamiento.

En este punto, las unidades de almacenamiento y recuperación, denominadas apiladores, se desplazan hasta el final del transportador para recibir las mercancías. En el punto de transferencia, el PLC ejecuta la comunicación de enlace con los apiladores y estos colocan las mercancías en los estantes conforme a las indicaciones del sistema de programación. Para iniciar el proceso de recuperación, los operarios simplemente tienen que buscar los materiales en base a los requisitos del pedido y activar los palés de salida, los cuales se mueven automáticamente hacia la zona de salida de los estantes y permanecen ahí hasta que se realiza la entrega.

La tecnología abierta de control basada en PC simplifica la comunicación

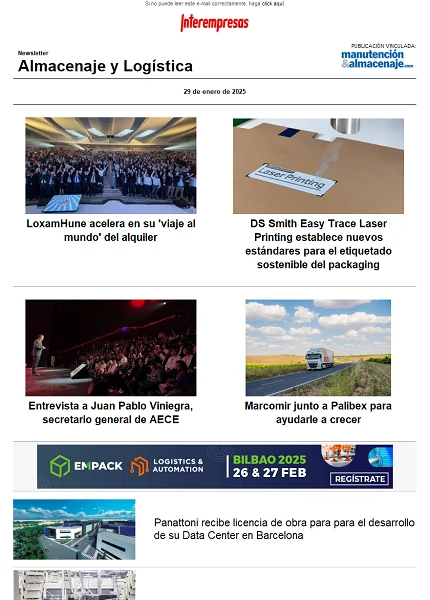

En comparación con la relativa simplicidad del control lógico del transportador de rodillos, la comunicación entre el equipo del almacén y los sistemas de nivel superior son más complejos. El reto es poder garantizar tanto un intercambio de datos estable y fiable entre todos los sistemas como la rápida recuperación de los datos en caso de, por ejemplo, un fallo del sistema. Sin embargo, en comparación con los controladores PLC, el PC embebido CX2020 es compatible con todos estos procesos y elimina la necesidad de otros sistemas de PC adicionales.

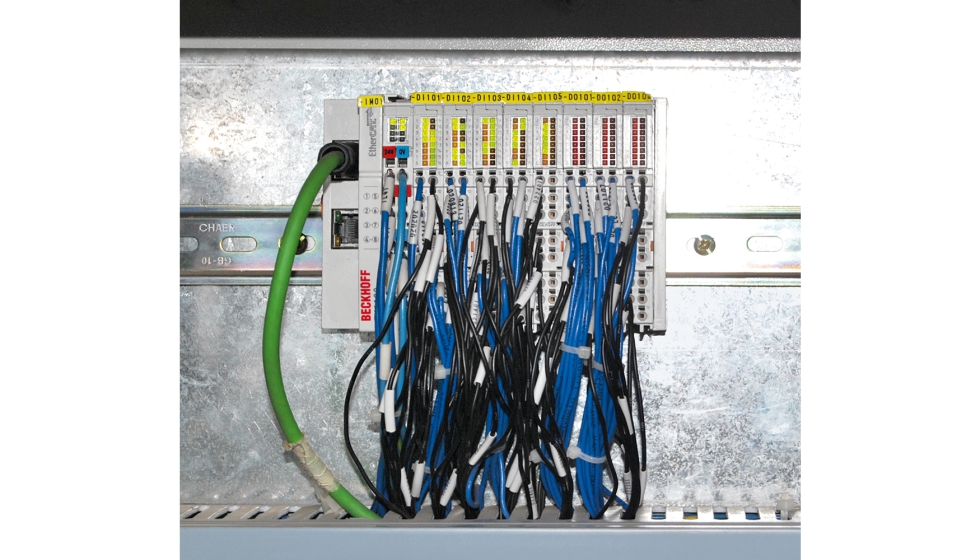

Según KSEC Intelligent, la tecnología de control basada en PC de Beckhoff ofrece, en comparación con el sistema de control tradicional, una serie de ventajas en lo que respecta a la conectividad, la alta velocidad y el control de alta precisión de las máquinas. En general, el control basado en PC de sistema abierto simplificó la comunicación en el marco de este proyecto. La comunicación con los apiladores se realiza mediante el protocolo Profinet compatible con el PLC local; el intercambio de datos con el lector de códigos 2D se basa en Modbus TCP y la comunicación UDP con el sistema de inspección óptica se realiza mediante TCP/IP. Además, el controlador se puede comunicar directamente con la base de datos a través del servidor de base de datos TwinCAT para, así, almacenar toda la información relevante sobre el peso, el aspecto y el tamaño. Al combinar el PC embebido con un panel de control CP2912 de Beckhoff también se obtiene una unidad de control compacta integrada en el armario de distribución, lo que elimina la necesidad de disponer de terminales de mando independientes.

Así mismo, la gran conectividad del control basado en PC también se refleja en la compatibilidad con comunicación VPN. El centro técnico del cliente está ubicado en una zona urbana, mientras que el almacén está en un complejo industrial a 10 km de distancia. Si surge un problema en una máquina, se puede iniciar sesión en el sistema de control de manera remota desde el centro técnico, lo cual sirve de gran ayuda para guiar a los operadores locales durante la localización de averías.

Los módulos E/S compactos ayudan a reducir los costes de hardware

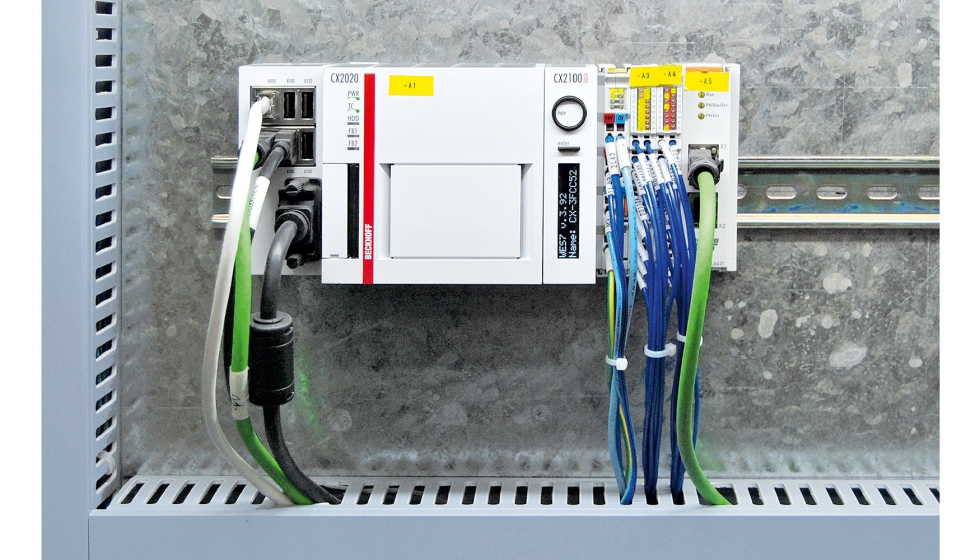

Según el ingeniero Yang, responsable del diseño del control eléctrico de este proyecto: “En la actualidad, la competencia en el sector de la logística es muy intensa. Para nosotros es crucial reducir los costes. Con los terminales de 16 canales de alta densidad de Beckhoff, los costes generales de hardware se reducen en un 30% en comparación con los sistemas que usábamos anteriormente”.

La configuración del sistema incluye cinco básculas de suelo conectadas mediante EtherCAT al controlador/terminal EL6631 Profinet RT. Según Liyuan Feng, ingeniero de KSEC responsable de la depuración de proyectos: “La configuración de los módulos de puerta de enlace EtherCAT de Beckhoff es flexible y cómoda. Los módulos de puerta de enlace de otros proveedores que usaba anteriormente requerían configuración con aplicaciones de software independiente, mientras que la configuración de las puertas de enlace EtherCAT se puede realizar de manera cómoda y consistente usando el software TwinCAT”.

La ingeniería eficiente reduce el tiempo de implementación

Los componentes de software y hardware de Beckhoff pueden desarrollarse y depurarse por separado. Los ingenieros de software pueden escribir y depurar programas sin necesidad de saber a qué hardware corresponden. Los ingenieros de hardware simplemente deben enlazar los puntos variables con los correspondientes puntos de hardware conforme a los requisitos establecidos en una tabla de puntos. La división especializada de las tareas permite a los ingenieros centrarse en optimizar el sistema; el software y el hardware pueden implementarse a la vez y, posteriormente, combinarse para depurarlos juntos, reduciendo así el tiempo de implementación del proyecto. Además, cuando un canal de hardware está defectuoso, los ingenieros de hardware solo tienen que desenlazar los enlaces variables actuales y redirigirlos a otro canal sin necesidad de modificar el código fuente.

Otra de las ventajas de TwinCAT es el modo de simulación del programa. Según explica el ingeniero Liyuan Feng: “Una vez desarrollado nuestro software, debemos hacer una depuración de simulación en línea con el software Timms VCCS. Gracias a la excelente asistencia de Beckhoff durante la simulación, tras instalar TwinCAT mi PC se convirtió en un potente controlador y pude localizar con facilidad los errores de mis programas”. TwinCAT es compatible con los seis lenguajes de programación IEC 61131-3 que también se pueden combinar en un proyecto. La lógica intuitiva y clara de la programación en diagrama de contactos (LD) se usa para controlar los rodillos. La programación en texto estructurado (ST) se utiliza para implementar la comunicación Modbus TCP, la depuración UDP y los algoritmos computacionales.

Perspectiva

Los avances en los conceptos de fábrica inteligente e Industria 4.0 implican que, en el futuro, la automatización de la logística dependerá cada vez más de la inteligencia y la digitalización. Según KSEC Intelligent, el control PLC de tipo ’caja negra’ tradicional no es capaz de ejecutar las nuevas funciones necesarias. Sin embargo, la tecnología de control basada en PC, como parte de la tecnología de PC, está intrínsecamente bien equipada para integrar la automatización, la inteligencia y la tecnología de la información en una plataforma. Según resume el ingeniero Yang: “En este proyecto, hemos visto el gran potencial del control basado en PC. En el próximo proyecto, es posible que nos planteemos el uso de un sistema de control basado en PC de Beckhoff más potente para sustituir el sistema de servidores actual, con lo que podríamos ahorrarnos el coste de dos servidores”.