Wittmann lleva varios años trabajando con un tiempo de ciclo de 4 ms

Un gran comienzo para minimizar los tiempos de extracción

Los sistemas de automatización modernos ofrecen las ventajas de unos motores altamente eficientes y unos ejes de peso optimizado. En este caso, Wittmann utiliza una mezcla de materiales bien equilibrada de chapa de acero fina combinada con aluminio. La elección de los materiales en cada caso depende de la aplicación específica y de la longitud de la carrera de los robots de extracción.

La gama de modelos disponibles abarca combinaciones muy rígidas para capacidades de carga de hasta 150 kg, así como soluciones de peso optimizado para velocidades de aceleración de hasta 80 m/s².

Sin embargo, incluso el mejor diseño no supone ninguna diferencia si los tiempos de respuesta de los equipos no son capaces de seguir su ritmo. Por ello, Wittmann lleva varios años trabajando con un tiempo de ciclo de 4 ms, lo que supone un factor vital en el tiempo de procesamiento de órdenes desde el programa de control del robot y, por tanto, constituye un componente esencial de todas las aplicaciones de los robots Wittmann. Todos los robots Wittmann, desde los modelos compactos de la serie Primus hasta los grandes equipos WX, funcionan sobre la base de este tiempo de ciclo, independientemente de la versión del sistema de control del robot.

Otro aspecto importante es la conversión eficiente de las señales de entrada de comandos y de control en movimientos de desplazamiento adecuados. Aquí es donde la función patentada SmartRemoval de Wittmann –instalada en todos los robots como estándar– muestra sus ventajas.

La característica principal de SmartRemoval es su movimiento anticipado hacia el interior del eje delrobot, en los modelos de entrada superior generalmente del eje vertical, y del eje horizontal en las aplicaciones horizontales.

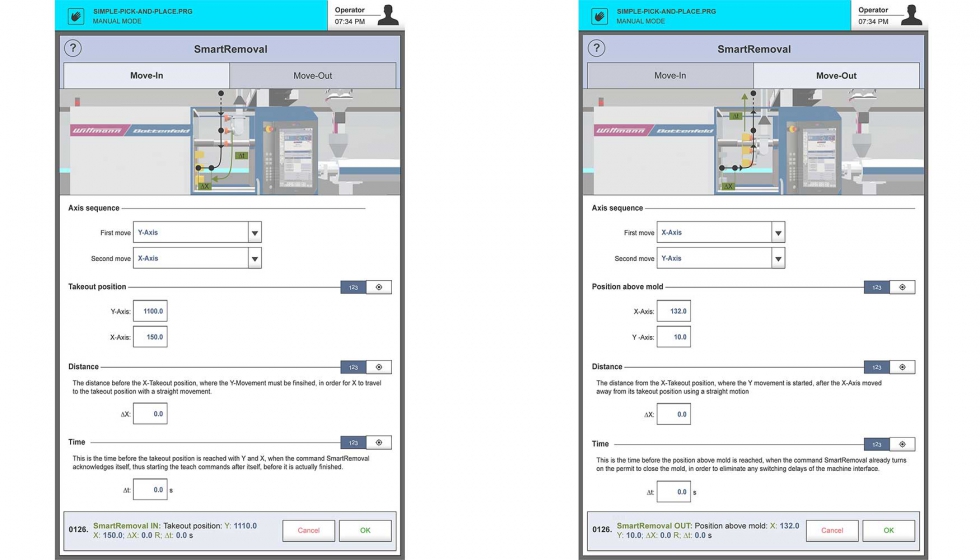

Ventana de entrada para SmartRemoval Move In (izquierda) y SmartRemoval Move Out en el sistema de control Wittmann R9 (series W9 y WX).

El análisis del ciclo de la máquina de inyección permite iniciar el movimiento axial anticipado antes de que el plato se abra completamente. No se requiere ninguna interfaz especial para realizar este nálisis, ya que Euromap E12 (en los modelos de máquina más antiguos) o Euromap E67 ya proporcionan las señales necesarias para el cálculo. SmartRemoval hace posible que el robot alcance su máxima velocidad en la zona del molde en una fase inicial. Gracias a la eliminación casi total de la fase de aceleración después de que el plato móvil haya alcanzado su posición final, en combinación con el control de vacío por fases de las piezas acabadas, los tiempos de apertura del molde se reducen entre un 10% y un 30%.

Sistema de control de robots R9 de Wittmann, a la izquierda con visualización de la pantalla de inicio, a la derecha con la visualización de una célula de trabajo conectada al R9.

Para piezas complejas que no ofrecen la posibilidad de una sujeción estable en la posición final delexpulsor y que, por lo tanto, complican la tarea de programar una transferencia segura a la garra de extracción, el sistema de control del robot Wittmann proporciona una característica especial conocida como la función Push. Otra forma común de esta función que se encuentra en el mercado para este tipo de requisitos es liberar el freno en el eje de desmoldeo del robot. Sin embargo, esto puede tener un efecto extremadamente adverso, ya que en estos casos el expulsor presiona la pieza directamente en la garra y, en consecuencia, en el eje de desmoldeo. Como resultado, pueden

producirse deformaciones y otros defectos en las piezas acabadas y, a la larga, también dañar el mecanismo del dispositivo de extracción. Por el contrario, la función Push de Wittmann permite una transferencia de las piezas suave y con control de par. En este caso, la presencia real de una pieza acabada se supervisa continuamente mediante lo que se conoce como la función iVac, elsistema de supervisión de vacío libremente programable de Wittmann. iVac ofrece la ventaja de que la pieza moldeada se recoge con sólo una fracción de la presión de vacío necesaria, junto con un inicio simultáneo de la secuencia de retirada. Durante el movimiento de salida del robot, la presión de vacío aumenta hasta el nivel máximo. En cuanto se alcanza la presión de referencia establecida para la pieza moldeada, se emite la señal de liberación para el cierre del molde. Esta liberación puede

tener lugar varias décimas de segundo antes de que el robot abandone la zona del molde. De este modo, se compensan los retrasos de la señal en la interfaz entre el robot y la máquina de moldeo por inyección, minimizando así el tiempo de apertura del molde.

Con las funciones estándar del sistema de control de robots Wittmann, tal y como se ha descrito anteriormente, los moldeadores por inyección reciben no sólo un sofisticado sistema para optimizar las aplicaciones, sino también una supervisión continua de los procesos de fabricación.