Sin contacto: cómo eliminar los errores de etiquetado en una línea de producción

Adem Kulauzovic, director de automatización de la codificación de Domino Printing Sciences (Domino)

09/11/2020En todo el mundo, el error del operario es una de las principales causas de fallos en el etiquetado, lo que se traduce en costosas retiradas de productos que pueden tener un efecto devastador en la reputación de las marcas de una empresa.

A_A-Series-CIJ-A520i-food-ready-meals.x74c5de87

La buena noticia es que, en la era de la Industria 4.0, los errores producto de los procesos manuales no solo se pueden evitar, sino que se pueden erradicar de manera rápida y rentable sin la necesidad de realizar cambios importantes en los procesos de producción existentes. En este artículo, Adem Kulauzovic, director de automatización de la codificación de Domino Printing Sciences (Domino), analiza el uso de las soluciones automatizadas de codificación y marcaje para reducir el riesgo de retiradas de productos que pueden suponer un alto coste a las empresas.

¿Dónde se originan los errores?

En la codificación y el marcaje, los procesos manuales, tanto en la selección como en la gestión de etiquetas, pueden dar lugar a errores en el etiquetado de un producto final:

- Error humano en la selección de etiquetas: seleccionar la etiqueta incorrecta o poner la información errónea en el envase del producto.

- Error humano en la gestión de etiquetas: introducir información errónea en una plantilla de etiquetas que se va a imprimir en un producto.

El efecto de los errores

Las leyes de protección del consumidor exigen a fabricantes y proveedores que asuman los costes de todas las retiradas de productos; según un estudio de Deloitte, los fabricantes de alimentos y bebidas pueden esperar pérdidas de hasta 10 millones de dólares por existencias desperdiciadas, logística y sanciones a causa de una retirada de productos.

Pero eso no queda ahí, las retiradas de productos también pueden dañar la reputación de una marca y las relaciones con los consumidores a largo plazo.

La protección del consumidor

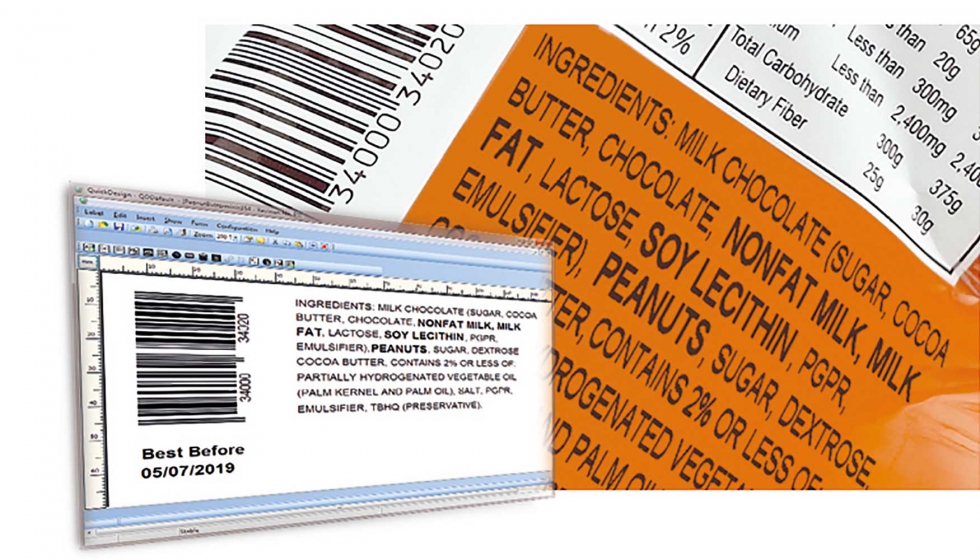

En el sector de los alimentos y las bebidas, el etiquetado de productos es de especial importancia para garantizar la seguridad del consumidor final.

En los Estados Unidos, aproximadamente 250 millones de personas consumen cada día productos alimentarios y bebidas envasados; cuando se produce un etiquetado incorrecto, esto puede conllevar un riesgo importante para los consumidores, ya que incluso un leve cambio en una lista de ingredientes podría dar lugar a que no se declare un alérgeno en un producto.

Las reglamentaciones gubernamentales pertinentes definen los requisitos de etiquetado de productos y las normas sobre las retiradas con arreglo a los cuales se vende un producto alimentario o una bebida.

En los Estados Unidos, la Ley sobre el etiquetado de alérgenos y protección del consumidor de 2004, que se aplica al etiquetado de los alimentos regulados por la Administración de Alimentos y Medicamentos de EE UU, se encarga de esta función. En la UE, esto viene dictado por el Reglamento sobre la información alimentaria facilitada al consumidor (FIC UE): Reglamento (UE) N.º 1169/2011. En el Reino Unido, el FIC UE se aplica por medio de los reglamentos de información alimentaria de 2014.

En otros lugares, sus correspondientes gobiernos están comenzando a aprobar legislaciones con el objeto de proteger a los consumidores.

La Autoridad de normas y seguridad alimentaria de la India emitió recientemente una notificación de los nuevos reglamentos sobre etiquetado y presentación para alimentos y bebidas preenvasados. Los nuevos reglamentos obligarán el etiquetado de los alimentos preenvasados con determinada información, a saber, la lista completa de ingredientes, los alérgenos y los logotipos correspondientes para la declaración de artículos vegetarianos y no vegetarianos.

En China, el etiquetado de alérgenos en los alimentos preenvasados es voluntario en la actualidad, aunque, en enero de 2020, la Comisión Nacional de Salud presentó un proyecto de ley, las normas generales relativas al etiquetado de alimentos preenvasados GB7718, que, de aprobarse, obligará a incluir los alérgenos en el etiquetado de todos los alimentos preenvasados.

El incumplimiento de estos reglamentos en materia de etiquetado de productos alimentarios y bebidas pueden tener grandes repercusiones para los fabricantes. Tanto en la UE como en los EE UU, los errores en el etiquetado de productos relativos a los alérgenos hacen necesaria la retirada obligatoria de todos los productos etiquetados incorrectamente; y a pesar de las consecuencias, esto sigue siendo un problema para fabricantes de todo el mundo.

En noviembre de 2019, en un informe sobre el índice de retirada en EE UU elaborado por Stericycle se recogía que los alérgenos no declarados en envases de alimentos y bebidas fueron responsables del 35,5% de todas las retiradas de alimentos exigidas por la Administración de Alimentos y Medicamentos de EE UU durante el tercer trimestre de 2019. Esto representaba la mayor causa general de retirada por noveno trimestre consecutivo.

Pero el problema no es exclusivo de los Estados Unidos. En el primer trimestre de 2020, la Agencia de Normas Alimentarias del Reino Unido ordenó 25 retiradas por alérgenos no declarados, entre ellos, leche, huevo, frutos secos y apio a muchas marcas de renombre. Del mismo modo, en Finlandia, los datos recopilados por la autoridad alimentaria finlandesa (Ruokavirasto) durante 2019 determinaron que el 27% de todas las retiradas de productos fue debido a alérgenos no declarados.

No cabe duda de que los problemas en el etiquetado no son exclusivos de los alimentos y las bebidas: los fabricantes de productos sanitarios y farmacéuticos también se someten a estrictas legislaciones en materia de etiquetado de los productos comercializados con el fin de preservar la seguridad de los consumidores. De hecho, el 9 % de todas las retiradas de productos sanitarios que tuvieron lugar en 2018 (más de un millón de unidades) fue consecuencia del mal etiquetado.

Obligaciones de cumplimiento relativas al etiquetado

La legislación y las recomendaciones de prácticas óptimas relativas al etiquetado de productos de consumo se han vuelto más estrictas en los últimos años, con lo que han ejercido una mayor presión sobre las empresas no solo para garantizar que las etiquetas cumplan los reglamentos de seguridad, sino también para implantar sistemas que identifiquen y solucionen posibles errores en el etiquetado de productos antes de que se materialicen.

Desde enero de 2011, la ley exige a las empresas de los EE UU que pongan en práctica medidas preventivas con el fin de evitar errores de etiquetado en la fabricación de alimentos y bebidas. La Ley de modernización de la seguridad alimentaria exige a los fabricantes la aplicación y supervisión de medidas efectivas para evitar riesgos en la producción, en particular, los errores en el etiquetado de productos.

En el plano mundial, International Food Standards y la Iniciativa Mundial para la Inocuidad de los Alimentos exigen que los fabricantes y los minoristas pongan en marcha procedimientos de comprobación de etiquetas para garantizar el correcto etiquetado de los productos y el cumplimiento de las leyes correspondientes en el territorio donde se venden.

Entre tanto, en el Reino Unido, los minoristas que desean formar parte del British Retail Consortium deben demostrar que tienen instaurado un sistema de comprobaciones y garantizar la ausencia de errores en el etiquetado de productos. Deben disponer, entre otras cuestiones, de procesos documentados tras los cambios de producto y los cambios de lotes de envases a fin de garantizar que las etiquetas aplicadas a los productos envasados son las correctas.

¿Cómo se acaba con los errores?

Lo más básico sería que las empresas utilicen un software de diseño de etiquetas para rellenar automáticamente las etiquetas de los productos y gestionar su distribución por diversas impresoras desde un lugar central, como una oficina de producción. Esto reduce el número de puntos de introducción de datos en la propia línea, con lo que disminuyen las probabilidades de error. Además, al sustituir los mensajes individuales por una plantilla vinculada a una base de datos de productos, el número de etiquetas que se gestionan se podría reducir considerablemente.

La introducción de plantillas de etiquetas, y por tanto la reducción del número de etiquetas que se necesitan en las líneas de producción, no solo facilita el trabajo a los operarios que participan en la selección de códigos, sino que también convertirá la tarea de cambiar las etiquetas en algo mucho más sencillo cuando se modifique la legislación.

Tomemos un ejemplo reciente. Un cliente de Domino que se dedica a fabricar alimentos y bebidas pre-envasados necesitaba realizar cambios en sus etiquetas existentes debido a un cambio en la elección del código de barras. La empresa tenía más de 1500 etiquetas y la tarea de realizar los cambios en cada etiqueta habría llevado toda una semana. Sin embargo, la integración de su base de datos existente, que ya contenía toda la información necesaria sobre las etiquetas, en plantillas de etiquetas les permitió reducir su recuento de etiquetas de 1500 a tan solo cinco, con lo que se disminuyó drásticamente el tiempo dedicado a aplicar actualizaciones.

El paso siguiente para reducir los errores es implantar un buen proceso de gestión de etiquetas. Con la simple aplicación de la metodología del Internet de las cosas (IoT), es posible integrar las soluciones de codificación automatizadas para rellenar automáticamente las etiquetas con información obtenida de un sistema de gestión de la producción; esto supone otra ayuda más para no etiquetar productos incorrectamente consecuencia de problemas en la creación de las etiquetas.

Son muchas las soluciones integradas de gestión de etiquetas, desde un simple lector de códigos de barras empleado para seleccionar datos de un código UPC o un pedido de producción, hasta la plena integración en un sistema MES o ERP existente, lo cual permitiría crear las etiquetas directamente desde un sistema de gestión centralizado.

Luego, las etiquetas rellenas se envían automáticamente a una impresora sin ningún tipo de intervención manual, lo que reduce el riesgo de errores en el etiquetado y contribuye a aumentar la eficiencia de las líneas de producción.

Validación y control de visión

Hoy en día, los entornos de fabricación de alta velocidad han hecho que la inspección manual de cada producto sea imposible y poco fiable. Sin embargo, se puede emplear un sistema integrado de control de visión para validar la etiqueta de un producto y reducir más el riesgo de que el producto llegue a un minorista con información incorrecta.

Las cámaras y el sistema de control de visión integrados pueden funcionar con un sistema de automatización de la codificación para contrastar la información con los datos de los pedidos de producción y los códigos de turno, y eliminar los errores en el etiquetado. También se pueden utilizar para verificar la serialización de productos, ya que permiten realizar el seguimiento y la trazabilidad de todos los palés que se producen hasta la caja o incluso el propio producto.

Las soluciones de automatización de la codificación de Domino se han desarrollado para poderse integrar en los sistemas de cámara con el fin de verificar que toda la información necesaria está presente y es correcta, y que la etiqueta que se produce cumple las normas de calidad en absolutamente todos los productos.

Un sistema de control de visión, al comprobar la calidad de la etiqueta, también puede garantizar que se toman medidas preventivas durante la fabricación: por ejemplo, se puede integrar en el software de automatización de la codificación para detener automáticamente la producción en caso de que se alcance un determinado número de fallos de lectura (productos que el sistema de control de visión no logra leer) en un período dado, o si los datos validados de la etiqueta no se corresponden con el producto que el sistema cree que se está produciendo.

De este modo, un sistema de control de visión es una herramienta de control de calidad extremadamente eficaz, que ofrece una rentabilidad casi inmediata al garantizar la eliminación de errores en el etiquetado y cuestiones de calidad antes de que provoquen un problema.

El socio para la codificación sin errores

En Domino, entienden la importancia que tiene el etiquetado de productos en una empresa. También saben que no siempre es factible realizar grandes cambios en los procesos de producción. Con las soluciones integradas de codificación de Domino, se puede garantizar la precisión del etiquetado de productos, sin la necesidad de realizar cambios importantes en los procesos de producción existentes.

Sus soluciones de automatización de la codificación se han desarrollado a tenor de los comentarios de sus clientes que apuntaban a su integración en los procesos existentes, y utilizan las normas del sector para ofrecer un enlace que conecte los equipos industriales y nuestras soluciones de codificación y marcaje.

Para conocer el modo en que los fabricantes abordan la cuestión de los residuos con la automatización de la codificación, visita https://bit.ly/3d8VyZv