Puesta a punto de un almacén de piezas pequeñas para los nuevos tiempos

STIHL España muestra su almacén automatizado con Swisslog AutoStore

STIHL inauguró oficialmente la ampliación y modernización de su centro logístico en el que ha implantado la solución AutoStore con Swisslog. Y estuvimos allí para conocer de primera mano los detalles de su implantación y las ventajas que les aporta este sistema automático de almacenamiento para pequeño material. La solución ahorra espacio, es escalable y modular y, además, consume mucha menos energía que otras soluciones intralogísticas.

STIHL es la empresa perfecta para la implantación de soluciones como AutoStore, específicas para el ahorro de espacio y la gestión logística eficaz de pequeños materiales. Es cierto que también comercializa productos de gran tamaño, como son los equipos y herramientas para jardinería o las motosierras para la tala de árboles, que fueron los primeros productos STIHL, pero gran parte del trasiego de materiales son piezas de repuesto o accesorios que demandan una solución intralogística óptima.

Y AutoStore ha sido la solución elegida por STIHL para su centro logístico de Torres de la Alameda (Madrid), la filial española, fundada en 1986, que ha experimentado un notable crecimiento. Con una facturación anual de más de 100 M€, da servicio a más de 1.000 puntos de venta en España y Portugal, desde sus instalaciones con 29.000 m2 de superficie que incluyen un centro de formación, oficinas, taller posventa con enlace digital y el almacén con las últimas tecnologías.

Bernhard Iber, director gerente de STIHL en España en el acto de presentación del nuevo proyecto.

Buenos resultados y crecimiento de STIHL España

En el año 1926, Andreas Stihl fundó en Stuttgart una empresa de maquinaria forestal que a día de hoy ha alcanzado una posición de liderazgo con una facturación a nivel global 3.780 M€ y un crecimiento del 1,5%. "A pesar de las difíciles condiciones en 2018, hemos sido capaces de incrementar de forma moderada la venta de unidades y defender nuestra posición de liderazgo», afirmó Bertram Kandziora, presidente de la Junta Directiva del Grupo en la presentación de las cuentas anuales de la compañía.

En España, STIHL se implantó en 1986 con una gran penetración en el mercado y buena imagen de sus marcas Sthil y Viking, que distribuye en tiendas especializadas y "nos permitió cerrar el ejercicio 2018 con una facturación de 117 M€ y un 11% de crecimiento, respecto al ejercicio anterior, lo que supone un nuevo récord. Una cifra que nos permite mantener el liderazgo en cuota de mercado en las gamas más importantes: motosierras, desbrozadoras, sopladores y cortasetos", como señaló Bernhard Iber, director Gerente de STIHL en España, en la presentación de resultados. Además de seguir liderando el sector del olivar, donde la compañía se mantiene como Nº1 desde hace años.

En los últimos años, el proyecto más ambicioso para STIHL ha sido precisamente la ampliación y modernización de las instalaciones logísticas, que con una inversión de alrededor de 10M€ le ha permitido duplicar su capacidad. Estas modernas instalaciones cuentan con la tecnología más avanzada, como el almacén robotizado Swisslog AutoStore, pionero en la Península Ibérica, que le ha aportado unas ventajas que vamos a ver.

Estas nuevas instalaciones se inauguraron el 5 de octubre de 2018 y fue en junio cuando nos invitaron a visitarlas. Y aunque dimos alguna primicia, ahora es la ocasión para darlas a conocer en profundidad.

Escalable, modular, alta disponibilidad y bajo consumo de energía

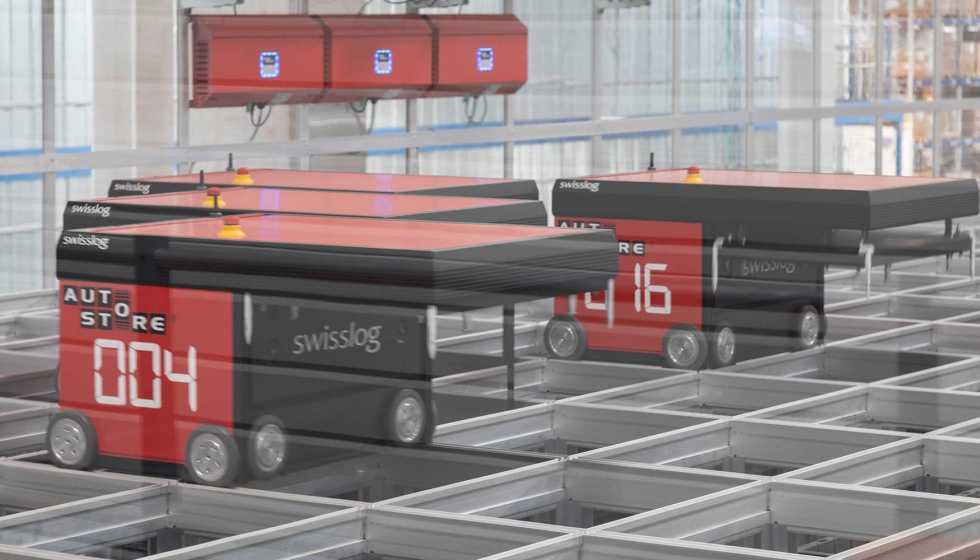

Durante la visita al centro logístico de STIHL, Mikel Fernández de Castillo Oyarzábal, Head of Sales Iberia at Swisslog Logistics Automation, definió AutoStore como “un sistema de estructura cúbica que aprovecha las propiedades de la robótica para sustituir las estanterías por una estructura que permite triplicar y hasta cuadriplicar la capacidad de inventario de un edificio. Los robots se desplazan sobre la estructura cúbica de aluminio, guiados por un sistema de radiocontrol, extrayendo los cubos con las referencias buscadas de un modo ordenado de modo que las referencias menos usadas se quedan en los niveles inferiores”.

Mikel Fernández de Castillo Oyarzábal, Head of Sales Iberia at Swisslog Logistics Automation, explicó a clientes e invitados la solución AutoStore que está obteniendo un rendimiento excelente en STIHL España.

Otra ventaja es su reducido consumo energético, “10 robots movidos por baterías y dos puertos consumen como una tostadora. Por ejemplo, el consumo anual de la instalación de STIHL, funcionando a dos turnos al día, alcanza solo 2.000 €/año, mucho menor que otras soluciones”, afirmó Fernández del Castillo.

Es tan sencillo que “si se necesita más rendimiento, se pueden añadir más robots, si se necesita más stock se puede añadir más cuadrícula a la estructura cúbica y si se necesita profundizar en el picking, podemos añadir puertos. Además, permite añadir elementos individuales”, afirmó Mikel Fernández del Castillo.

Compacta y fácilmente adaptable a diferentes espacios

Frente a otro tipo de soluciones, como los sistemas shuttle es mucho más compacta y es modular, una gran ventaja cuando se piensa en ampliaciones. Además, AutoStore se adapta muy bien a diferentes morfologías de almacén. En el caso de STIHL, la ampliación se hizo añadiendo más espacio a una nave que ya existía, y AutoStore se pudo instalar en la unión entre los dos edificios. Por otro lado, los puertos son fáciles de mover y se añaden en los laterales de la cuadrícula, la sencillez en la automatización.

Otro aspecto a remarcar es que AutoStore no comporta elementos críticos de fallo, por lo que la disponibilidad es muy alta. “Puede fallar un robot o un puerto, pero solo perdemos capacidad o rendimiento, no se para la instalación. El mantenimiento es sencillo. No hay ningún elemento de fallo crítico, lo cual abarata los costes”, señaló Fernández del Castillo.

Además, AutoStore se adapta a las necesidades de cada negocio, con una buena relación coste- beneficio. Así, AutoStore se puede integrar en negocios con 140.000 referencias con miles de líneas/hora; o en otros que solo necesiten un rendimiento de 100 líneas/hora; o con productos de baja rotación, donde con cuatro o cinco robots será suficiente.

Y el software, como el avanzado SynQ de Swisslog, además del producto hardware en sí mismo. La integración con las herramientas WMS de los clientes es una de las claves para el éxito, especialmente cuando hay que lidiar con ERPs como SAP, el ERP más usado. En este sentido, Swisslog cuenta tanto con una interfaz para “hablar” con el ERP del cliente como con una licencia oficial de SAP para ofrecer este ERP como parte de una solución completa si el proyecto así lo requiere.

Ordenación ABC clásica y gestión de la demanda

AutoStore tiene un sistema de gestión basado en la frecuencia de uso. Así, las referencias que se usan con más frecuencia están en la parte de arriba de la estructura, mientras que las referencias de menor uso se quedan abajo. “Se trata de una ordenación ABC clásica al fin y al cabo, que se compone de forma natural a medida que se realizan la operaciones de picking”, explicó Mikel Fernández.

Así, podemos encontrar referencias E que se quedan abajo del todo, mientras que las ABC quedan arriba. Si además hay gestión de la demanda mediante estimación de pedidos, el rendimiento mejora: "En AutoStore, es posible usar el sistema SAP para preparar los pedidos con antelación a la apertura de los puertos de picking. Los robots van ubicando los cajones que se van a demandar en los pedidos como paso previo a la apertura de los puertos de picking", afirmó Mikel Fernández del Castillo.

También hay diferentes formas de organizar las cubetas en función de cada solución concreta. Así se puede trabajar con cubeta vacía o hueco libre, por ejemplo en STIHL se han dispuesto cuatro tipos de cubeta (de una, dos, cuatro y ocho ubicaciones) y se trabaja a hueco libre.

A preguntas de los asistentes acerca de las referencias que se gestionan en AutoStore, se señaló que si en STIHL se gestionan unas 30.000 referencias, de las que hay activas unas 21.000 y el resto bajo pedido, en AutoStore se gestionan entre 12.000 y 15.000 referencias. La razón es sencilla, para sacarle el máximo rendimiento a AutoStore se dejan fuera las referencias extremas o porque apenas se piden o porque tienen mucha rotación. Un ejemplo son los filtros de aire, con demandas de miles de unidades por lo que sería poco eficiente meterlo en el AutoStore, ya que cargaría en exceso la labor de gestión de los pedidos.

La integración en STIHL, productividad por contrato

Un protagonista principal en la ampliación del almacén y la integración de AutoStore en STIHL es José Luis Espa Feced, Director de Logística de STIHL. Para entender la operativa, Espa nos explicó que STIHL recibe producto de EEUU, Alemania, Suiza, Austria y China. Los flujos pueden ser envíos directos a clientes principalmente en campañas de jardinería, en enero o febrero; mientras que el resto de la operativa se lleva a cabo desde el Centro Logístico de Torres de la Alameda a más de 800 distribuidores de España y Portugal. Además, también se gestionan las devoluciones.

Según señaló Espa, “La solución AutoStore se eligió como sucesora de un miniload que había durado 20 años, con una fiabilidad reducida y contratiempos añadidos como el hecho de que ante un problema se paraba la instalación entera hasta que se restablecía la operativa logística”. Tras barajar la instalación de otro miniload con transelevadores o un sistema shuttle, la balanza se decantó hacia Autostore, “firmando por contrato una productividad mínima de 80 líneas por puesto. Ahora la productividad está en 105 o 110 líneas, dependiendo del operario.”

En el AutoStore de STIHL se trabaja con los repuestos y accesorios de pequeño tamaño y rotación “normal”, con 18 robots y 12.000 cajones que pueden ser subdivididos en dos, cuatro y ocho ubicaciones. “La implementación fue más fácil de lo esperado, con una construcción que se completó en tres semanas; el proceso de llenado de los 10.000 cajones iniciales duró cinco días y el software funcionó desde el primer día. Además de la fiabilidad y fácil mantenimiento, a los seis puertos de salida y dos de entrada que se han dispuesto es fácil añadirles cuatro más. Desde su puesta en marcha en abril, aún no se ha dado el caso de que se hayan encontrado problemas que requieran inhabilitar alguno de los puestos”, afirmó convencido Espa.

La clave del éxito lo vemos en el almacén

Nuestro guía para la vista al almacén de STIHL es Juanjo Candeal, su jefe de almacén, que lleva 40 años de experiencia en el sector de la logística de los que 31 los ha desarrollado en este centro. Candeal nos va dirigiendo hacia el lugar mientras nos anuncia que se han conseguido mejoras en productividad tanto en salidas como entradas.

A día de hoy, el grueso del trabajo se realiza con tres de los seis puestos disponibles, alcanzando 2.800 líneas al día. En picos de trabajo, se pueden habilitar los seis puestos, consiguiendo entre 100 y 120 líneas por hora por puesto, con dos turnos de trabajo diarios.

“La clave del éxito de la instalación AutoStore”, según comentó Juanjo Candeal, “está en separar las referencias de muy alta rotación de las de muy baja y dejarlas bajo un sistema de gestión basado en estanterías convencionales.

STIHL lleva en España desde 1985 y en el almacén hay actualmente 25 personas que trabajan en dos turnos: la actividad empieza a las 6 de la mañana y acaba a las 22:30. Así, a las 6 de la mañana se empiezan a gestionar las entradas, “los viernes baja el volumen”, puntualiza Candeal, y en función de las referencias que se estén procesando se habilitan uno o dos puertos, es interesante resaltar que se pueden hacer entradas y salidas a la vez, lo que agiliza el proceso completo.

El proceso empieza con la recepción de la mercancía etiquetada con sus códigos de barras, y al abrir el puerto para su realización, los 18 robots del sistema AutoStore ponen a disposición del operario los cajones para una referencia, dos, cuatro u ocho. Pueden venir cajones con referencias ya metidas, aunque siempre vienen los cajones con mayor cantidad de huecos.

Se controla el peso para que no haya más de 30 Kg por cajón y el operario dispone de separadores para modificar el número de huecos en caso de necesidad. La pantalla donde se muestra la interfaz es táctil y desde los puertos de entrada se puede meter en SAP una referencia para así darlo de alta y poder hacer la entrada de producto en AutoStore. En total, los cajones no están más de tres minutos en la estación de entrada.

En los seis puestos de salida, aunque se suele trabajar con cuatro, van entrando bloques de 50 en 50 pedidos y cuando se enciende la luz del puesto, el sistema va trayendo las referencias una a una. A continuación, el picking y el packing se realiza en puestos habilitados con pilotos de luz que indican dónde coger el producto, que asimismo se muestra en la pantalla. El sistema indica qué cajas son las correctas para el packaging, todo sea dicho.

Y llegamos al final de las operaciones en el almacén, tras completar todas las líneas de un pedido, se genera la etiqueta y el albarán y se lleva a las jaulas de SEUR o DHL o la empresa de transporte que se hace cargo de su distribución.

Para finalizar, Candeal nos hizo un resumen “AutoStore usa los 18 robots para ir sacando los cajones con las referencias de la estructura volumétrica. El sistema sabe dónde está el cajón con las referencias del pedido, y va sacándolos para llevarlos al puesto de picking. Al mismo tiempo, se está haciendo una recalificación ABC. De media se tiene ocho o nueve líneas por albarán, con una capacidad máxima para los seis puestos de unas 600 líneas/hora”.

Este es sin duda un caso de éxito para Swisslog, donde es patente la satisfacción en STHIL con el sistema para el manejo de unos productos críticos y que dan muchos dolores de cabeza a los jefes de almacén como son los repuestos y accesorios. La maquinaria más grande se gestiona desde otra perspectiva logística y comercial.

Las posibilidades de ampliación futuras son otro aspecto importante para una empresa como STIHL, es uno de los puntos fuertes de AutoStore junto con la flexibilidad, la densidad de almacenamiento o el consumo energético. Durante la vista fuimos testigos del alto grado de satisfacción obtenido por esta empresa tras la puesta en marcha de su solución intralogística.

Para finalizar, solo reseñar que se ha dispuesto una zona de posible ampliación del AutoStore y una zona de repuestos y accesorios de baja rotación y gran tamaño.

Acerca de Swisslog

Swisslog, por su parte, es una empresa con más de 100 años de historia. Desde los años 70 ofrece soluciones de automatización intralogística y desde 2016 es parte del Grupo KUKA, un dedicado a la robótica industrial cuyo negocio principal es el de la automoción y producción, aunque sin desdeñar el sector de la intralogística.

Precisamente, Swisslog tiene una división dedicada a la logística hospitalaria y otra dedicada a la intralogística propiamente dicha. Sus cifras de negocio alcanzan 3.500 M€ de facturación y cuenta con 14.000 empleados en el mundo. Además del AutoStore, sus soluciones abarcan sistemas para palés o cargas ligeras como shuttle, transportadores, paletizado automático, etc, junto al software SynQ y su acuerdo con SAP.