Yaskawa ayuda a Fresenius Medical Care a producir más de 400.000 cápsulas de diálisis al día

Un sistema de packaging de final de línea de PKM Packaging está estableciendo estándares con una producción de más de 400.000 unidades al día. El innovador sistema empaqueta tapas desinfectantes para su uso en el tratamiento de diálisis. Es un sistema en el que la flexibilidad no es un requisito: se trata de velocidad. Y a este respecto, los cinco robots ultrarrápidos de Yaskawa entregan justo lo que se necesita.

El número de pacientes que requieren tratamiento de diálisis en todo el mundo aumenta constantemente. Se espera que la cifra aumente de 3,2 millones de personas en todo el mundo a finales de 2017 a un nivel estimado de casi cinco millones para el año 2025. Esta tendencia es atribuible no solo al envejecimiento de la población sino también a un aumento en el número de personas que sufren de hipertensión arterial y diabetes, a menudo los primeros signos de advertencia de insuficiencia renal terminal. Como resultado, es muy probable que la demanda de productos de diálisis siga creciendo, y es en este contexto donde Fresenius Medical Care se ha involucrado intensamente en este mercado.

La magnitud de esta demanda ya se evidencia claramente en el sistema de packaging de final de línea que entró en funcionamiento en Fresenius en St. Wendel en 2019 y que muestra un impresionante nivel de producción de cerca de 300 tapones desinfectantes por minuto. Cuando se trataba de encontrar a alguien para implementar la compleja línea de packaging, Fresenius recurrió a los especialistas este campo: PKM Packaging.

Una tarea desafiante

La empresa con sede en Pirmasens (Alemania) es una de las principales direcciones para soluciones de automatización inteligente y se centra en particular en las industrias médica, farmacéutica y alimentaria. PKM desarrolla y diseña soluciones personalizadas que muestran un nivel máximo de productividad para aplicaciones que no se prestan fácilmente a la automatización económica utilizando sistemas estándar.

En este caso, el trabajo consistía, en primer lugar, en empaquetar 300 cápsulas de diálisis por minuto, que se introducen en el sistema de envasado en blíster a través de cinco transportadores de alimentación, en las llamadas cajas dispensadoras. Diez de estas cajas dispensadoras se colocan en una caja de envío. Lo que suena simple al principio se revela rápidamente como un gran desafío una vez que te das cuenta de los tiempos de ciclo implicados.

Peter Dreher, jefe de ventas de PKM, recuerda: “El problema era una combinación de dos factores: tiempo y complejidad. El sistema tiene que colocar los envases blíster en cajas dispensadoras. Estos solo están disponibles en forma de espacios en blanco, y todavía tienen que ser pegados, doblados en forma, impresos y etiquetados. Al mismo tiempo, los cartones de envío tienen que ser traídos, llenados con las cajas dispensadoras y sellados. Y eso no fue todo: también era necesario integrar una gran cantidad de escaneos y etapas de prueba basadas en cámaras en la línea”.

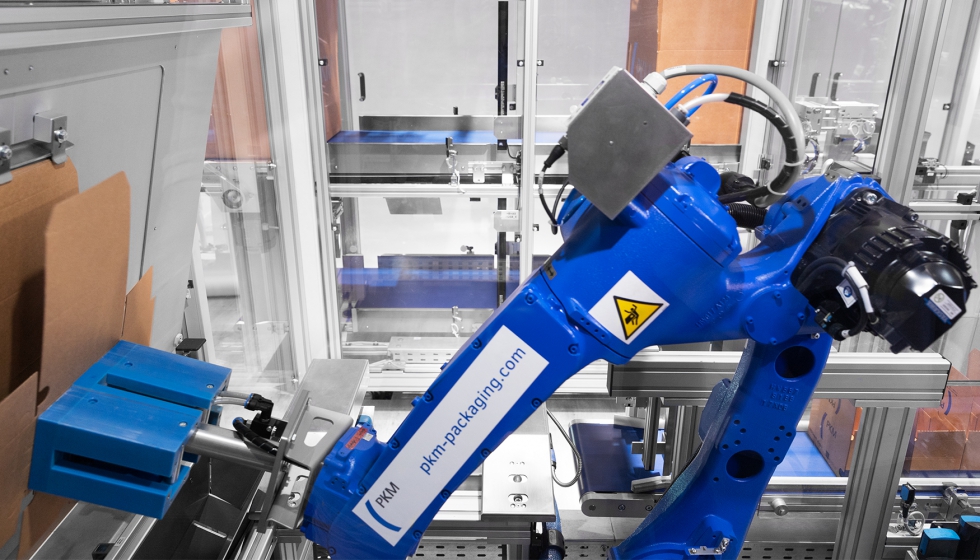

La prueba de que PKM ha logrado encontrar una solución que es segura para el proceso y al mismo tiempo altamente económica, a pesar de estos exigentes requisitos, se puede ver desde el sistema de envasado de final de línea, teniendo en cuenta la complejidad de tareas que realiza: ocupa una cantidad sorprendentemente pequeña de espacio. El sistema contiene un total de cinco robots Yaskawa, que funcionan muy cerca uno del otro. Se trata de cuatro robots Motoman GP12 de seis ejes idénticos y un robot delta Motoman MPP3. Si bien las unidades de seis ejes son responsables de todas las operaciones de manipulación de cajas de cartón dentro del sistema, el recolector ultrarrápido es responsable de coger los paquetes de ampollas y colocarlos en las cajas dispensadoras.

Operación de la empaquetadora de final de línea

La sofisticación del sistema queda clara por la complejidad del proceso en la práctica. Esto comienza en un lado de la máquina, donde se obtienen los espacios en blanco para las cajas dispensadoras. El proceso se centra en un Motoman GP12, que está equipado con una pinza de ventosa y que coge los espacios en blanco uno por uno de la caja y los mueve a una etapa de procesamiento de imágenes, donde se verifican. El robot luego lleva la caja a la siguiente etapa para pegar. El robot de seis ejes empuja la pieza en bruto dentro de una herramienta de formación que la dobla en la forma correcta y coloca la caja dispensadora terminada en la cinta transportadora.

Luego, un segundo robot lo recoge y controla una impresora Wolke, que imprime un código de barras en él. También se aplica una etiqueta en esta etapa. El Motoman GP12 ahora mueve la caja dispensadora vacía a un sistema de procesamiento de imagen estacionario, que verifica el código de barras y la etiqueta. La caja de cartón ahora está lista para llenarse y, por lo tanto, pasa a la etapa clave de todo el sistema.

Embalaje en blíster de alta velocidad con dos robots

La secuencia de packaging para los blíster involucra dos robots Motoman: uno de seis ejes y un selector, trabajando mano a mano. “Esta etapa está equipada con dos soportes para las cajas dispensadoras, lo que significa que pueden llenarse alternativamente y el recogedor puede funcionar continuamente. Esto es lo que nos permite cumplir con los tiempos de ciclo requeridos”, enfatiza Dreher.

El Motoman MPP3 está equipado con una ventosa quíntuple, que le permite coger simultáneamente cinco paquetes de ampollas del alimentador de cinco pistas y someterlos a una secuencia compleja de movimientos que termina con su colocación en las cajas dispensadoras. El robot delta repite este proceso un total de ocho veces hasta que la caja del dispensador se haya llenado por completo con 40 tapas de diálisis. La impresionante producción del sistema se debe a la enorme velocidad del Motoman MPP3.

Trabajando en paralelo con esto, el Motoman GP12 de seis ejes que opera en esta etapa está ocupado proporcionando cajas vacías para el recogedor, así como recogiendo las cajas dispensadoras llenas, que alimenta a un sellador de cartón por medio de una pinza de enclavamiento especial. Esto es seguido por una secuencia de control en proceso. Los cartones sellados y terminados se descargan de la unidad de sellado y se agrupan en cinco filas de dos cada uno. La configuración de las diez cajas dispensadoras corresponde con una capa en una caja de envío.

El último paso es empacar las cajas dispensadoras en las cajas de envío, y esto lo realiza el cuarto Motoman GP12. El robot de seis ejes busca una caja de envío vacía y la lleva a un sistema de procesamiento de imágenes, que realiza una verificación para asegurarse de que la etiqueta adhesiva esté presente. Esto es seguido por el proceso de llenado, en el cual el robot toma diez cajas dispensadoras preparadas usando sus ventosas de vacío y las coloca en las cajas de envío desde la parte superior. Este ciclo se repite tres veces, antes de que la caja de envío con 30 cajas dispensadoras, cada una con 40 cápsulas de diálisis, sea expulsada del sistema.

Disponibilidad máxima y niveles de salida

A pesar de su complejidad, que solo se ha descrito en parte aquí, la máquina de packaging de final de línea debe ser capaz de cumplir requisitos estrictos en términos de disponibilidad. “Para garantizar que el sistema pueda funcionar a la máxima velocidad en todo momento, hemos utilizado solo los mejores componentes disponibles en la máquina. Para los robots, elegimos Yaskawa, sobre todo porque ya estábamos muy satisfechos con su rendimiento. Son rápidos, precisos y fiables, y eso es exactamente lo que queríamos para esta aplicación”, dice Dreher.

Y fue una buena decisión, como podemos ver ahora. La máquina está en funcionamiento constante durante los tres turnos. Nunca ha sufrido perturbaciones operativas. El sistema de packaging de final de línea cumple con los exigentes requisitos del operador en todos los demás aspectos, en particular su alta velocidad de salida. Y esto no es una sorpresa, ya que Yaskawa ya apoyó a PKM con simulaciones fiables en tiempo real y estudios de tiempo de ciclo durante la fase de ingeniería. “Juntos somos fuertes y podemos lograr casi cualquier objetivo, algo que esta solución innovadora demuestra ampliamente”, concluye Dreher.