La mejor combinación para mecanizar titanio ‘con buenas vibraciones’

Bajo el lema ‘El titanio con buenas vibraciones’, Iscar Ibérica organizó dos días de jornadas técnicas dedicadas al sector aeronáutico en el parque Aerópolis de Sevilla, acompañado por Intermaher y Open Mind. El principal objetivo no era otro que mostrar a los cerca de 200 participantes que se desplazaron entre ambos días hasta allí cómo, eligiendo la mejor combinación de herramienta, máquina-herramienta y control numérico, podían mejorar su rendimiento y, en consecuencia, su competitividad.

La complejidad a la hora de mecanizar titanio, el más utilizado en el sector aeronáutico, hace necesario contar con el mejor tridente para trabajar dicho material: herramienta, máquina y software de mecanizado. Esta combinación, y la elección de cada uno de los factores, puede afectar, y mucho, el resultado. Por ello Iscar, en colaboración con Intermaher y Open Mind organizaron el pasado 8 de marzo una jornada técnica en Aerópolis, Sevilla, una jornada técnica para mostrar a sus invitados cuál es la mejor combinación.

Elegir la herramienta más competente

Los asistentes, procedentes principalmente de Sevilla y alrededores, Madrid, Portugal, Catalunya y Euskadi, pudieron conocer de cerca el impacto de las herramientas a la hora de mecanizar titanio de la mano de Toni Viñas, gerente de Iscar Ibérica, y Joaquín Tarrasón, técnico especialista en Aplicaciones de la empresa.

En su intervención, Tarrasón hizo evidente la necesidad de controlar al milímetro, y al milisegundo, la operación de mecanizado y, por tanto, la complejidad de las variables que entran en juego. Una presentación técnica con datos reales y ejemplos del trabajo que habitualmente realizan las empresas a la hora de mecanizar titanio, “un material con unas características muy particulares”. Para el técnico de Iscar, al final se trata de “buscar la mejor estrategia de mecanizado para conseguir la mejor evacuación de viruta en el mejor tiempo posible”. Para ello los técnicos de Iscar cuentan con el más amplio programa de herramientas con el que proponer la solución personalizada a cada aplicación.

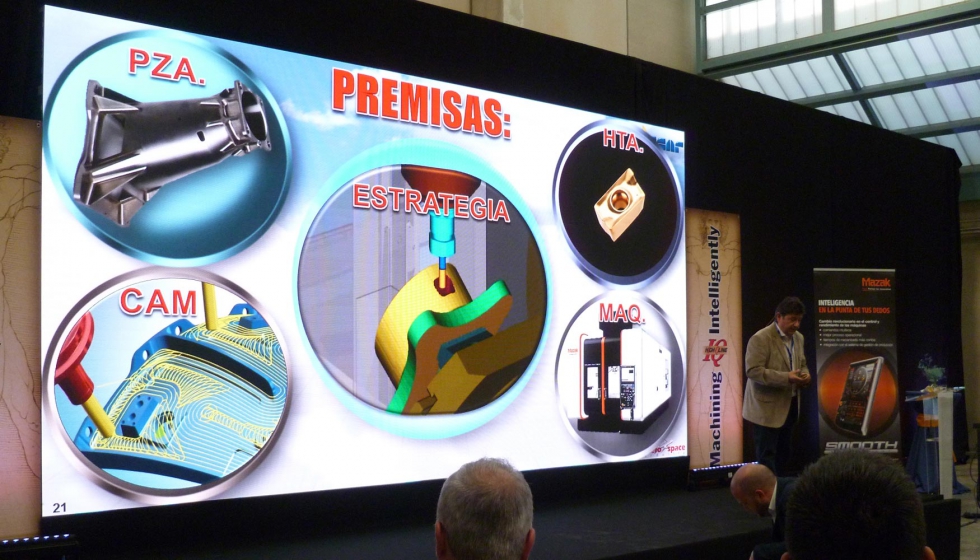

Pieza, herramienta, CAM y máquina. Todas las premisas a tener en cuenta a la hora de pensar la estrategia más adecuada para mecanizar, expuso Joaquín Tarrasón, técnico en Iscar.

Dos en uno

Finishred es la combinación de fresa de desbaste y acabado en una sola herramienta. Iscar desarrolló esta herramienta a fin de combinar lo mejor de cada caso: Las fresas de desbaste extraen material de la pieza más rápida y eficazmente que las fresas convencionales pero dejan marcas en la superficie. Por tanto, después de utilizar una fresa de desbaste, hay que utilizar una de acabado con objeto de obtener un acabado superficial adecuado. Esto implica un tiempo de sustitución de herramienta, de reglaje, de tener dos fresas en el cargador de la máquina y de mantener dos tipos de herramientas en stock. La gama Finishred cuenta con 4 labios con hélice de 45°, dos labios son dentados y dos lisos. Un diseño que permite reducir las vibraciones en aplicaciones de cargas elevadas, produciendo virutas cortas y largas simultáneamente, lo que supone una evacuación fácil de viruta, siendo una excelente solución en aplicaciones de ranurado y fresado de cavidades. Así se elimina la sustitución de la herramienta y el tiempo de reglaje de modo que una sola herramienta reemplaza a fresas de acabado y desbaste, reduciendo la duración del ciclo y aumentando la productividad.

Adecuada para todos los tipos de acero, ofrece un excelente rendimiento en el mecanizado de titanio, inconel, acero inoxidable y aleaciones a altas temperaturas.

La gama de fresas Finishred es un ejemplo más del trabajo de Iscar evolucionar junto a sus clientes, ampliando su programa de herramientas y soluciones para sus clientes. “Para, en definitiva, encontrar la mejor estrategia a la hora de mecanizar —en línia con la filosofía de la firma de mecanizado IQ (mecanizado inteligente)—, conocer las herramientas que existen en el mercado y saberlas combinar” apuntaba Tarrasón. “Y no optar siempre por la misma fórmula de mecanizado”, concluyó.

Variaxis i-800, una gran aliada en la industria aeronáutica

Roberto Márquez, del departamento de Aplicaciones de Intermaher, representante de Mazak en España, expuso las ventajas del nuevo control Mazatrol SmoothX, pensando especialmente en las necesidades del sector aeronáutico. Se trata de la séptima generación del CNC diseñado para ofrecer la máxima productividad, la mejor tecnología para el control en 5 ejes rápido y preciso y una solución para operaciones complejas de mecanizado. Entre otras ventajas, la tecnología Smooth aporta beneficios en cuanto a productividad —como una reducción de tiempos de ciclo hasta un 30% de mejora— pero también en facilidad de operación gracias a su pantalla táctil, la programación avanzada conversacional e ISO, la gestión en 3D y un menor tiempo de programación. Además, destaca por su conectividad —soporte a la gestión de fábrica, mútiples interfaces, datos compartidos entre CNC, fábrica, oficina y equipos de automatización— y diseño ergonómico —posición de operación ajustable y diseño compacto—.

Un control ‘quick’

Mazatrol SmoothX es un sistema de programación sencillo y rápido. De navegación simple con funciones asociadas mediante pantalla táctil y geometrías 3D procesadas automáticamente por el CNC, reduciendo el número de pulsaciones de comando un 38%. Su asistente en 3D mporta modelos 3D CAD a programas Mazatrol, facilita la introducción de la geometría pieza y coordenadas de puntos, identifica de forma inteligente funciones (macros) de torneado y fresado, reduce el tiempo de programación y elimina errores de introducción de datos.

Además incorpora nuevas funciones en el almacenamiento de datos —gestión de seguridad de los datos, claves de usuario con 8 niveles de autorización— y las funciones ‘undo’ y ‘redo’, para la recuperación de datos. Aporta también nuevas funciones avanzadas para mecanizar formas complejas y en 5 ejes.

Otra función innovadora es el control de esquinas (SCC). Una función inteligente que minimiza los tiempos de aceleración/deceleración y vibraciones debidos a cambios de dirección a alta velocidad, aportando una reducción media del 10% en tiempo de ciclo para mecanizado en 5 ejes simultáneos y mayor calidad superficial.

Y, por otra parte, el ‘modo súper alta velocidad’ aporta una nueva capacidad de proceso para superficies complejas y en 5 ejes, siendo 4 veces más rápido que el CNC previo, con capacidad de proceso de 540 m/min para segmentos de 1 mm y una velocidad ultrarrápida de proceso de bloque: 0,1 ms.

“SmoothX es resultado de escuchar atentamente a los clientes”, expuso Márquez. “No sólo es diseño, es también tecnología atractiva y adaptada a los nuevos tiempos. Hoy todos sabemos usar ya las pantallas táctiles... así que es ‘normal’ integrarla también en el mundo de los CNC. Además, se trata de una solución tecnológica que ya trabaja con la filosofía 4.0, la de la industria conectada”.

Roberto Márquez, del departamento de Aplicaciones de Intermaher, presentando las ventajas de SmoothX.

Especialistas en CAM

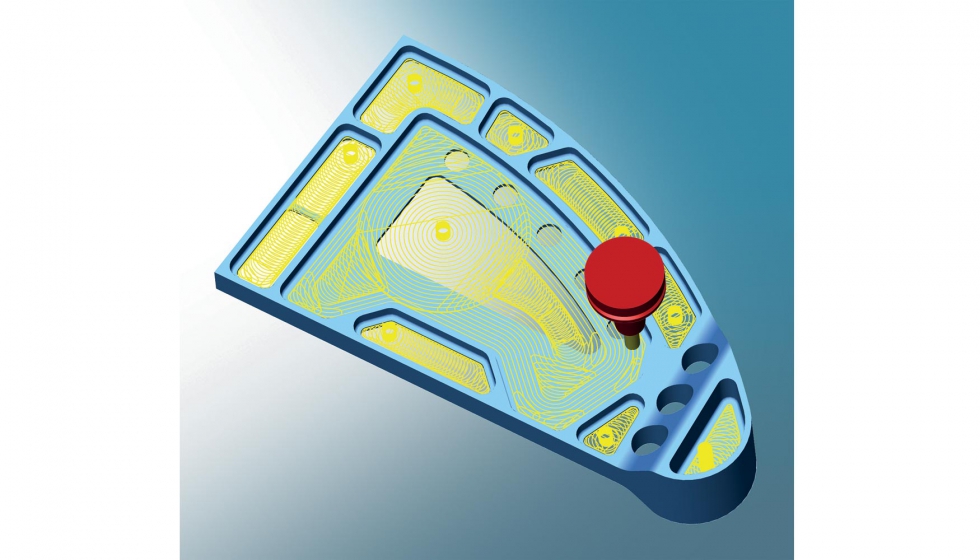

Finalmente le tocó el turno a Open Mind, desarrollador del software especial para mecanizado HyperMill. “Somos especialistas en CAM/CAD más que en CAD/CAM.. porque sofware de diseño hay muchos en el mercado y nosotros nos centramos más en el mecanizado”, expuso Roberto Villoslada, Sales Manager Iberia en Open Mind Technologies AG. Asimismo, definició HyperMill como la solución completa en un mismo interfaz de usuario, con patentes propias, “100% seguro, 100% preciso”. E incidió en la necesidad de buscar “la mejor combinación de CAM, herramientas y maquinaria para obtener el resultado óptimo”. Y aprovechó para presentar HyperMill MAXX Machining: el software para desbaste, acabado y taladrado.

Además, apuntó una novedad de la última versión del software: un simulador virtual que integra la propia máquina que se utilizará para el mecanizado, “dando mucho más realismo y veracidad a la simulación de las operaciones diseñadas”.

Jordi Guillem, de Open Mind, y Antonio Rosado, de Iscar en Andalucía, junto a Roberto Márquez, de Intermaher —que se encontraba a pie de máquina— fueron los encagados de ‘dirigir’ y comentar las demostraciones en directo.

Mecanizado al plano de 5 ejes

El pack de alto rendimiento HyperMill MAXX Machining reúne una serie de estrategias extremadamente potentes para el desbaste, el acabado y el taladrado. El módulo de desbaste es la solución para el corte de alto rendimiento (High Performance Cutting, HPC) con movimientos espirales y trocoidales de la herramienta; el módulo de acabado ofrece innovadoras estrategias para el mecanizado con fresas de barril, y con la estrategia de alto rendimiento ‘taladrado helicoidal de 5 ejes’ es posible taladrar de forma fácil y eficiente.

Entre las demás novedades se incluye, por ejemplo, el desbaste 3D de material restante optimizado. En el caso del fresado-torneado, las posiciones del corte útil se puede definir cómodamente y gestionarse a través de la base de datos de herramientas.

Al final de su intervención Villoslada avanzó que a mediados de año tienen previsto abrir una oficina en Bilbao y están estudiando otra en Madrid.

Tras las presentaciones formales y un almuerzo reconstituyente, los asistentes pudieron ver de primera mano y en tiempo real diversos ejemplos de mecanizado por arranque de viruta mediante la Variaxis i-800 programada con HyperMill y equipada con herramientas Iscar. No hay mejor modo de mostrar los beneficios enumerados que con una demostración in situ, a cargo de Antonio Rosado por parte de Iscar en Andalucía, Jordi Guillem, ingeniero de Aplicaciones en Open Mind y Roberto Márquez del departamento de Aplicaciones de Intermaher.