Bystronic presenta la Production Cell: cómo cortar, transportar, plegar y clasificar chapa metálica en una célula completamente automatizada

Procesado de chapa en flujo

¿Cómo funciona la fabricación de chapa en la era de la Industria 4.0? Bystronic presenta, con su célula Production Cell, un posible esquema al respecto. La célula de producción Production Cell es una solución de fabricación interconectada en red para el corte y plegado de productos de chapa. Con ello, Bystronic avanza un paso más en la dirección de la automatización y las soluciones de procesos.

La Production Cell es capaz de procesar productos de chapa en series grandes o pequeñas. La célula se adapta con flexibilidad a los volúmenes de pedidos variables. La idea que subyace a esta automatización es lograr aunar versatilidad y productividad. Ambos son conceptos clave en la fabricación industrial de chapa. Esta unión es posible gracias a la estructura modular de los sistemas integrados y del software. Bystronic demuestra con ello una vez más su sólida capacidad de desarrollo.

La interconexión de la fabricación de chapa empieza por la pantalla. Por este motivo, fuera de la Production Cell se ilumina una pared con diversas pantallas: ByCockpit. Ahí se concentra toda la información acerca de la producción. Las personas que visiten nuestro expositor en la feria podrán seguir en las pantallas los distintos pasos de trabajo dentro de la célula de producción Production Cell: ¿En qué punto se encuentra el mecanizado de la pieza de corte en el láser? ¿Está ya el pedido X en la estación de plegado? ¿Cuándo debe realizarse el siguiente mantenimiento de los sistemas de corte y plegado? Y, por último, la pregunta más importante: ¿Cuándo estarán las piezas finalizadas limpias y bien clasificadas para su entrega?

La información que se muestra en las pantallas procede de datos en tiempo real que transmiten los sensores y sistemas de cámaras instalados en las diferentes estaciones de trabajo. Con ByCockpit, Bystronic introduce un aspecto muy importante en la Industria 4.0: el uso práctico de los múltiples datos del proceso disponibles. Todos los sistemas de Bystronic integrados en la Production Cell están ya preparados para la interconexión digital. En una de las pantallas aparece una corriente de datos en directo. Así se puede apreciar cómo se mueve el láser sobre la chapa bruta y cómo corta con precisión pieza por pieza.

Bystronic tiene intención de ampliar en el futuro la versión estacionaria de ByCockpit con una versión móvil. De ese modo, los usuarios de ByCockpit podrán acceder a la interfaz web también desde dispositivos móviles. ¿Qué aspectos se pueden consultar desde allí?: Si su producción se desarrolla dentro de la planificación temporal prevista. Si todos los sistemas integrados se están aprovechando de forma óptima. O cuánta materia prima hay todavía disponible en el almacén. Todo esto es posible gracias a una tecnología web desarrollada por Bystronic.

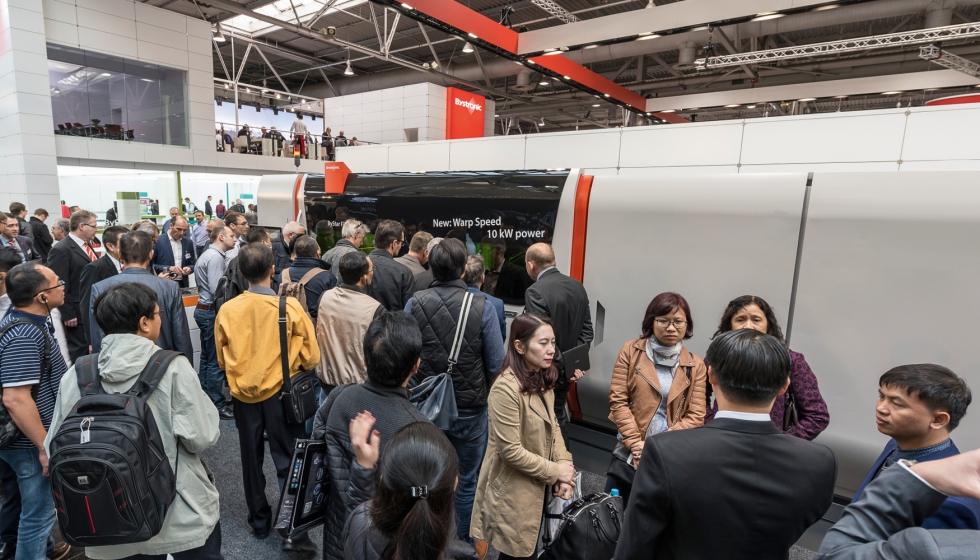

La fibra óptica acelera la celda

La pieza clave de la Production Cell es la fibra óptica ByStar Fiber 3015. Aquí se genera la velocidad de todo el proceso de producción con la que las piezas se mueven paso a paso hasta llegar a la fase de plegado y obtener el producto de chapa terminado. ByStar Fiber corta todo lo que se le ponga por delante: desde el acero inoxidable, pasando por el aluminio y el acero de construcción hasta los metales no férreos como el cobre y el latón. Y todo ello tanto en chapas delgadas como gruesas.

En el interior de ByStar Fiber se esconde la siguiente novedad: un nuevo cabezal de corte cuya particularidad es su función Spot Control. Según el grosor de chapa y del material, el punto de enfoque del rayo láser se ajusta de forma exacta. De forma totalmente automática, sin necesidad de intervenciones manuales del operario. Gracias a Spot Control, el cabezal de corte consigue siempre una calidad de mecanizado óptima con diversos grosores de chapa y materiales de corte. Por ello, ByStar Fiber es muy recomendable para los casos donde se producen cambios frecuentes de pedidos y de material.

Con ByStar Fiber, Bystronic demuestra una vez más sus amplios conocimientos en el área de la tecnología de corte por láser: tanto la estructura de la máquina, como el cabezal de corte y el control ByVision Cutting han sido concebidos y fabricados por los especialistas en tecnología láser de Bystronic. Con ello, Bystronic ofrece prácticamente todos los componentes importantes para el rendimiento de ByStar Fiber de la mano de un mismo fabricante. Esto es muy importante, sobre todo teniendo en cuenta la creciente exigencia de los usuarios en cuanto a calidad, que por otra parte permite el constante desarrollo de tecnologías y soluciones de fabricación.

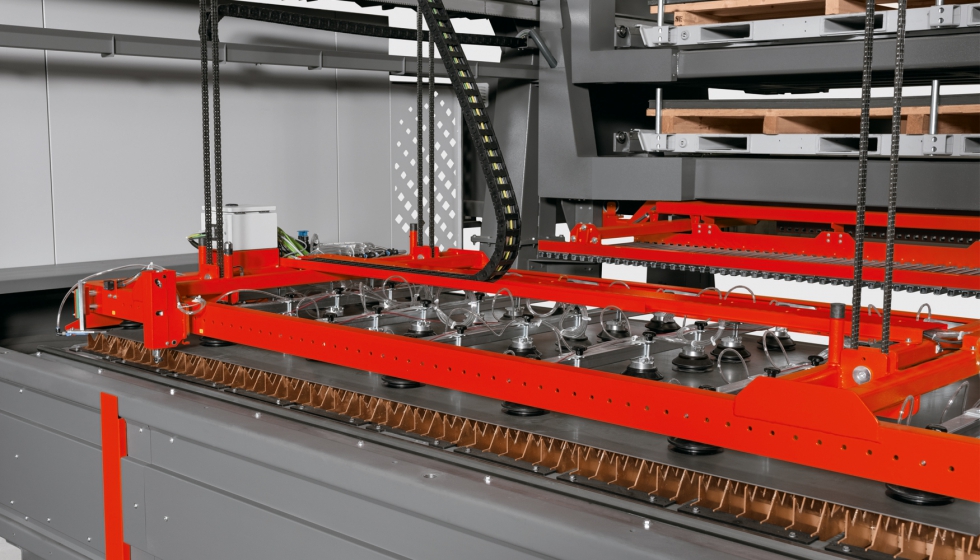

La automatización dirige el flujo de materiales

Directamente vinculada a ByStar Fiber hay otra innovación ‘made by Bystronic’. Se trata del nuevo sistema de carga y descarga ByTrans Cross. Su misión es mover todo el flujo de material dentro de la célula Production Cell en torno al corte con láser. La función de la unidad de automatización es proporcionar a la fibra óptica el correspondiente suministro y recogida de material. Para ello, ByTrans Cross aproxima las chapas brutas necesarias y vuelve a recoger la mesa de cambio de la instalación de fibra óptica tras el corte. Y todo ello en tiempo récord. El sistema tan solo necesita 60 segundos para completar un ciclo entero de carga y descarga.

Además de un flujo de material sincronizado rápido y preciso, ByTrans Cross destaca por otra característica: la versatilidad que el sistema de carga y descarga ofrece al usuario. El sistema presenta una estructura modular, por lo que se puede integrar en los entornos de producción más diversos. Su uso dentro de la Production Cell es solo una de las múltiples posibilidades de aplicación que ofrece. En este caso, ByTrans Cross se encuentra vinculado a un almacén de materiales donde se haya la materia prima y donde se depositará también más tarde la pieza de corte finalizada. ByTrans Cross tiende así un puente entre la fibra óptica y el almacén de materiales.

Y dentro de la Production Cell, el sistema ByTrans Cross se ha ampliado con un nuevo módulo de clasificación. Esto se traduce en un aumento todavía mayor del grado de automatización de la unidad de carga y descarga. El módulo de clasificación es una novedad para ByTrans Cross que completa el proceso de descarga en la instalación de corte por láser. Gracias a este módulo, ByTrans Cross recoge la chapa residual y las piezas de gran tamaño de la mesa de cambio del láser y, en caso necesario, clasifica también las piezas cortadas en función del pedido.

El robot maneja la estación de plegado

¿Qué sucede tras el corte y la recogida? Que las piezas cortadas se pliegan. ¿Y dónde ocurre esto? En la estación de plegado. Este paso del proceso también lo integra Bystronic en la Production Cell. Detrás del almacén de materiales se encuentra una prensa plegadora Xpert 150 en una estación de plegado completamente automática. Las piezas cortadas pasan desde el láser a través del almacén de materiales y se dirigen a un depósito a la espera de ser plegadas. Un robot toma las piezas una por una, las coloca en la posición correcta y las transporta hasta la Xpert para su plegado. Para ello, el robot cuenta con un brazo de siete ejes que le confiere una extraordinaria agilidad. Es capaz de mover piezas de hasta 270 kilogramos. Esto permite plegar un amplio abanico de productos de chapa. Así, la estación de plegado completa el ya amplio rango de corte de la fibra óptica.

En función de la pieza que se vaya a procesar, la Xpert pone en marcha de forma automática el programa de plegado adecuado, puesto que los componentes robóticos están integrados a la perfección en el sistema de control de las secuencias de plegado. Además, el robot también se encarga de proporcionar automáticamente a la prensa plegadora las herramientas de plegado apropiadas. Para ello, la estación de plegado cuenta con un depósito de herramientas del que el robot recoge las herramientas superior e inferior necesarias para emplearlas en la Xpert. Los usuarios pueden ampliar en todo momento este depósito de herramientas. De este modo, Bystronic se adapta también con flexibilidad en la fase de plegado a los volúmenes de pedido variables. Todo resulta muy sencillo: se colocan las nuevas herramientas en el depósito; a continuación, un sensor instalado en el robot las reconoce de forma automática, transmite la información al software de plegado y las nuevas herramientas ya quedan memorizadas en el sistema. Se trata de un concepto de automatización al alcance de todos, sin costes de programación ni técnicos de servicio.

Tras el plegado, el robot clasifica las piezas terminadas en almacenamientos individuales. En función de la configuración, la estación de plegado ofrece espacio para hasta 15 almacenamientos individuales, donde se depositan las piezas terminadas, por ejemplo, según el orden de los pedidos. Lo único que le quedaría por hacer al usuario sería: empaquetar, etiquetar y suministrar el pedido.

Planificación y análisis de cada paso

Para finalizar entra en juego de nuevo el software. Bystronic ha desarrollado, junto con la célula de producción Production Cell, la versión mejorada de Plant Manager. El módulo de software abarca, además de los procesos de corte, también el plegado. Por ello, Plant Manager se convierte en la herramienta de planificación más novedosa para el usuario con la que se pueden planificar y analizar todos los pasos de fabricación relacionados con el corte y el plegado.

La importancia de contar con un software de estas características es creciente teniendo en cuenta las exigencias cada vez mayores de los usuarios del sector de la fabricación de productos de chapa. Cuanto mayor sea el grado de interconexión y automatización de los pasos de fabricación en el procesamiento de chapa, más importancia cobran para los usuarios las herramientas como Plant Manager.

El software ayuda a los usuarios incluso en la fase de creación de planos de corte y programas de plegado. Existen múltiples opciones para organizar del modo más eficiente posible los procesos posteriores de corte y plegado: las piezas de corte se agrupan sobre la plancha de chapa ocupando poco espacio, se define la tecnología de corte idónea para cada pieza y, a continuación, se ordena la secuencia de mecanizado de las piezas de flexión para la prensa plegadora de modo que la automatización requiera pocos cambios de configuración. En el caso de volúmenes de pedido que requieran cambios en la configuración de las herramientas de la prensa plegadora, Plant Manager reduce los tiempos improductivos.

¿Qué sucede al final? Una vez que todas las piezas están bien cortadas y plegadas, listas para su entrega, Plant Manager envía un mensaje a una de las pantallas de ByCockpit o al sistema ERP del usuario. El departamento de expedición conoce los siguientes datos: cuándo está terminado el pedido y cuándo puede realizarse la entrega.