Engel y Wittmann Battenfeld, dos empresas con soluciones para la conectividad

La cuarta revolución llega a la inyección de plásticos

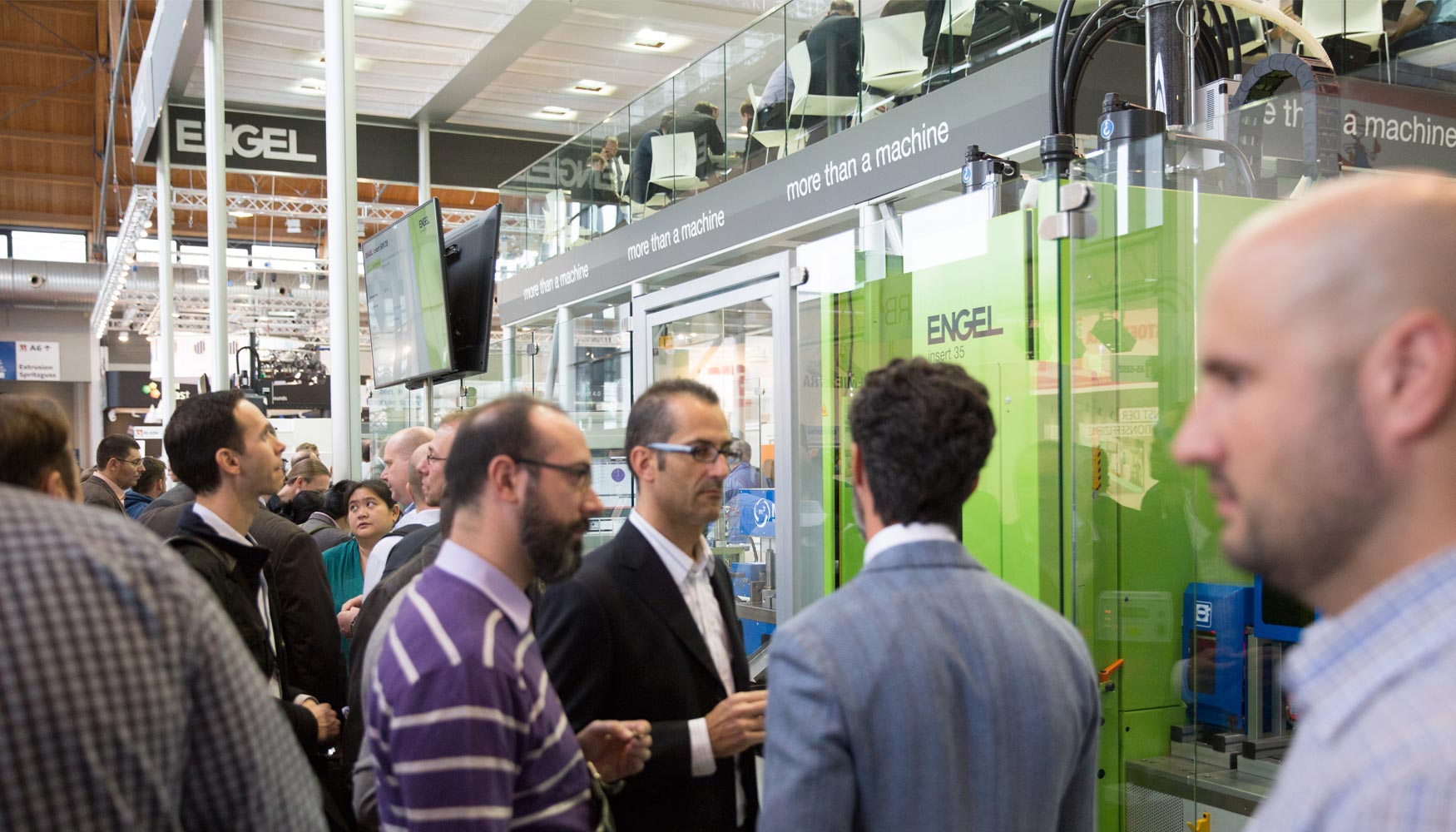

Si la primera revolución industrial movilizó la mecanización de la producción, utilizando agua y energía del vapor, podemos decir que ya estamos en la cuarta, la era de la computerización de la fabricación en la que los productos son autónomos y se toman decisiones en tiempo real sobre los procesos. La interconectividad ha llegado con fuerza a varias industrias y a la del plástico también. La próxima edición de la feria K será un escaparate de muchas de esas novedades que en los próximos años harán que en nuestras fábricas de producción tengamos inyectoras que se comuniquen con los periféricos, y al revés, que nos den información exhaustiva que nos permita rectificar en ese preciso instante y que incluso las máquinas tomen sus propias decisiones. ¿Futuro? Nada más lejos de la realidad, ya podemos encontrar soluciones en el mercado como mostramos en este artículo de dos firmas conocidas, a pesar de encontrar más en el mercado.

La productividad, la calidad y la flexibilidad son factores decisivos que determinan la competitividad de una empresa. Pero para lograr además resultados óptimos ya no es suficiente con disponer de las mejores máquinas de moldeo por inyección del mercado, sino que también es necesario poder exprimir al máximo sus posibilidades, señala Engel, representada por Helmut Roegele.

El fabricante austriaco de inyectoras ya ha presentado en diferentes ferias soluciones que impulsan la optimización de los procesos de producción en consonancia con la 'Industria 4.0'. Su proyecto 'inject 4.0' es un claro ejemplo.

Durante las tres primeras revoluciones industriales la producción perdió mucha flexibilidad. Ahora, por primera vez después de 200 años, gracias a Industria 4.0 será posible aumentar la flexibilidad hasta alcanzar niveles solo vistos en el trabajo manual o incluso superiores. De esta forma, Industria 4.0 le da a la industria transformadora de plásticos la solución para uno de los mayores retos del futuro, según señalan desde el fabricante austriaco.

En la pasada edición de Fakuma, Stefan Engleder, máximo responsable de tecnología (CTO) de Engel Austria, indicó ““En promedio, las revoluciones industriales tienen lugar cada 50 años. Nos consideramos afortunados en poder vivir en persona una de ellas y poder influir en su desarrollo”, viendo la Industria 4.0 como una oportunidad, un tren que no hay que dejar escapar. No obstante, Engleder quiere subrayar que a él no le parece apropiado el término “revolución”. “Los cambios que estamos viviendo son más bien una evolución”, puntualizó.

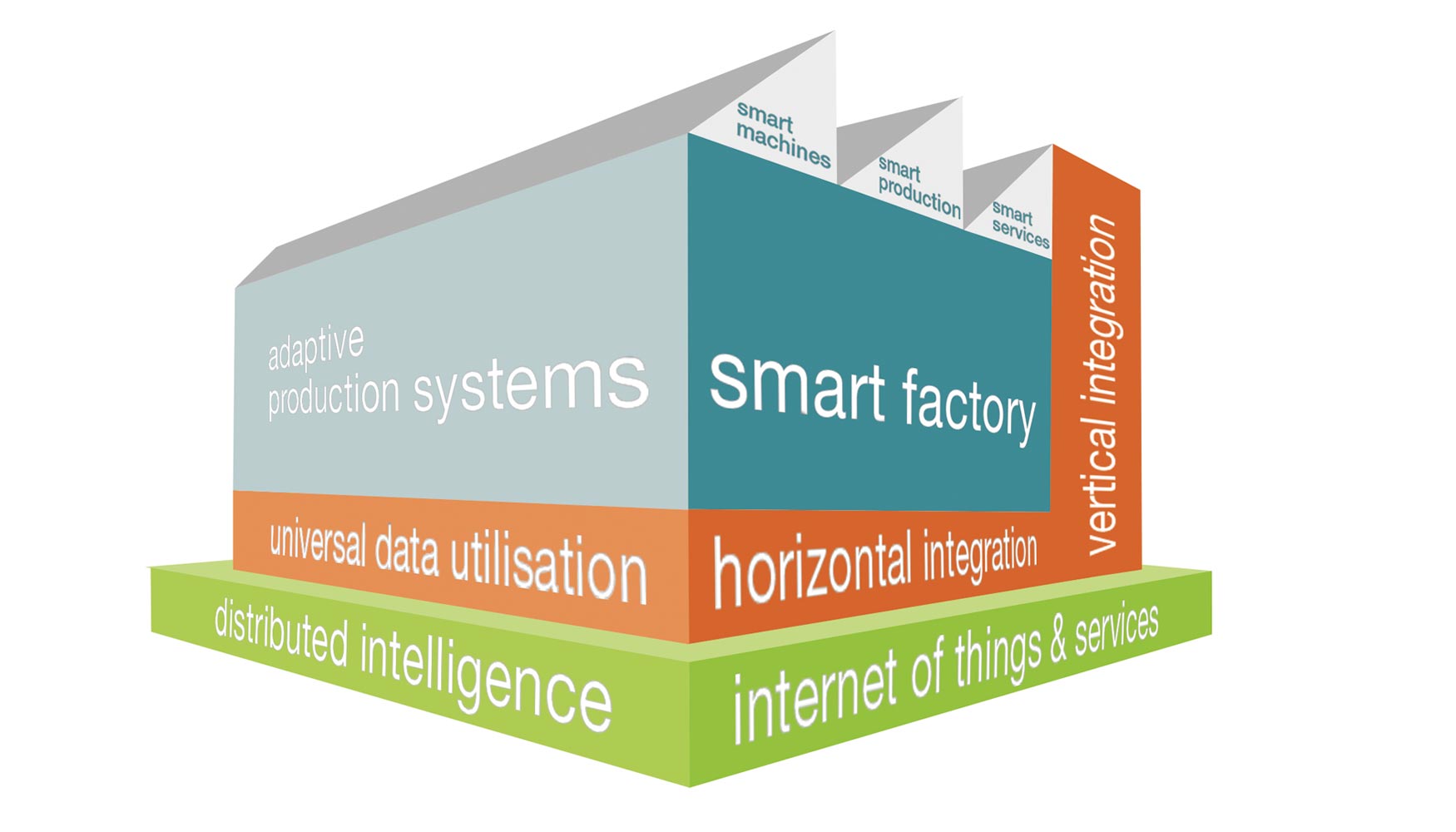

La nueva marca 'inject 4.0' agrupará todos los productos y servicios que contribuyen a hacer de una planta de producción una 'smart factory' o fábrica inteligente.

En Fakuma 2015, Engel presentó el nuevo software iQ clamp control.

En las llamadas fábricas inteligentes, gracias a la interconexión y la integración de los sistemas de producción, al aprovechamiento sistemático de los datos sobre los procesos y la producción y a la utilización de sistemas de producción adaptables, los procesos de producción se van optimizando continuamente por sí solos. “Nosotros no nos dedicamos a los productos inteligentes”, aseguró Engleder, “eso es cosa de los fabricantes. Nuestra tarea consiste en ayudar a nuestros clientes a optimizar sus procesos de producción”.

Máquinas inteligentes, inteligencia descentralizada

La interfaz hombre-máquina es un tema que cada vez tiene una mayor relevancia. Así, los procesos de inyección también se tienen que poder configurar, controlar y, sobre todo, supervisar de una forma sencilla e intuitiva. En la 'smart factory', el operario cuenta con sistemas de asistencia. El objetivo es incrementar la capacidad de los procesos sin que el operario se vea obligado a adquirir más conocimientos especializados. Algunos ejemplos son el iQ weight control y el iQ clamp control, así como el distribuidor de agua Engel e flomo.

Mientras que los productos iQ lo que hacen es analizar de forma permanente aquellos parámetros procesales que son relevantes para la productividad y la calidad, detectar anomalías respecto a los valores predeterminados y subsanarlas automáticamente durante el propio proceso, el Engel e-flomo sirve para compensar variaciones de la temperatura en el molde, lo que contribuye a incrementar la constancia del proceso.

Producción inteligente

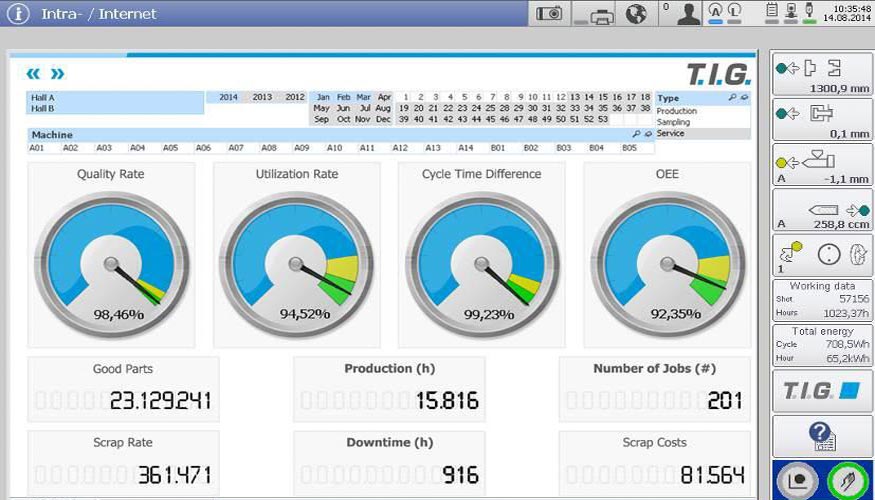

En el caso de la producción inteligente, el eje es el parque de máquinas y el objetivo, aumentar la productividad. Con la Engel e-factory, la firma cuenta con un Sistema de Ejecución de Manufactura propio diseñado específicamente para satisfacer las necesidades de la industria transformadora de plásticos y que, por consiguiente, logra una integración vertical de los datos muy profunda que llega hasta los niveles de las cavidades individuales.

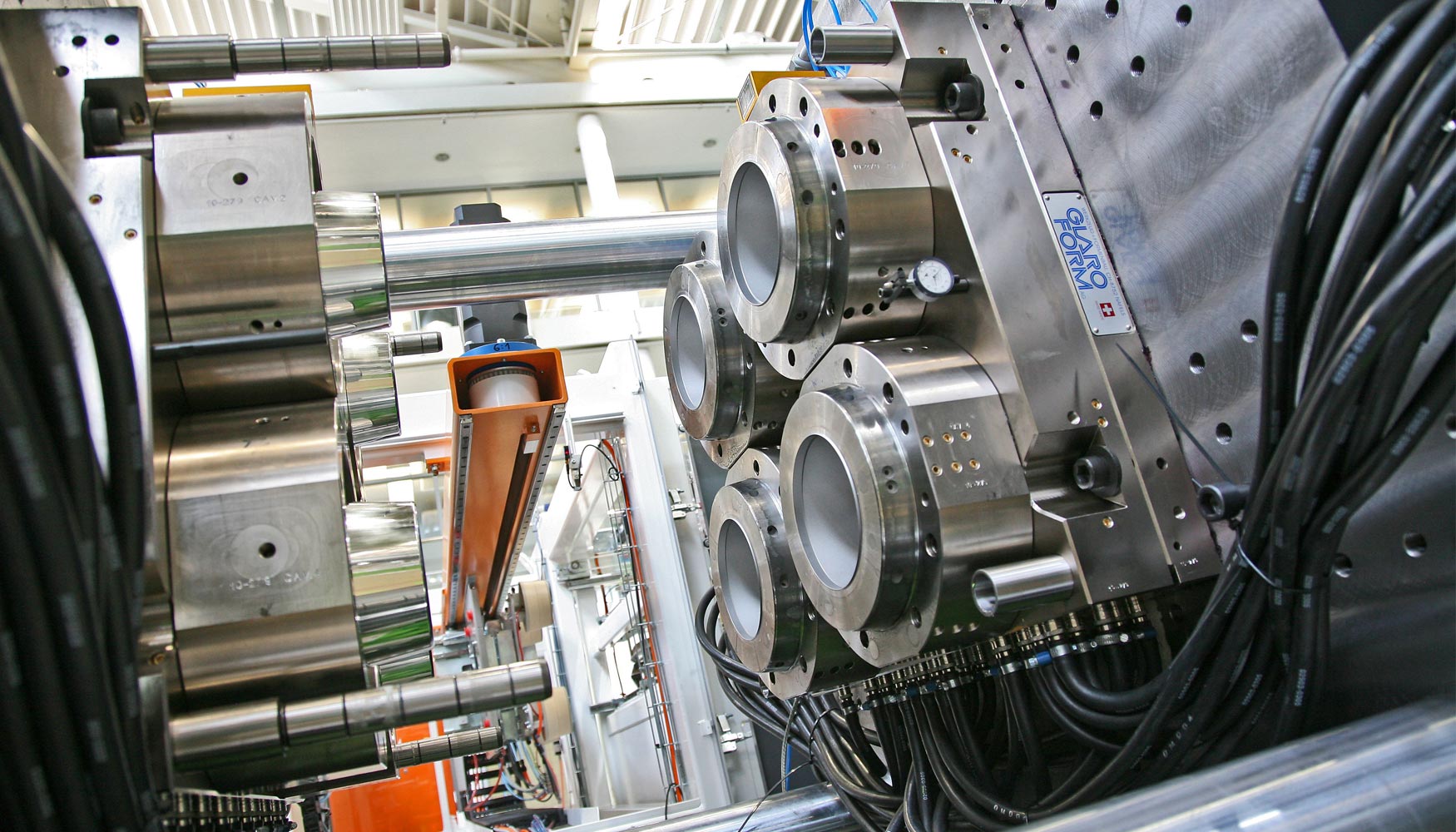

La integración de todos los pasos del proceso de inyección permiten una fabricación rentable de los componentes de compuestos metal-plástico.

Dado que permite el acceso centralizado a todos los datos relevantes sobre procesos y estado y los pone en relación con los indicadores de calidad, la Engel e-factory consigue una mayor transparencia, tanto in situ como en las plantas de producción de todo el mundo. Gracias a la interconexión de las máquinas y los centros de producción, el cliente puede aprovechar al máximo las capacidades disponibles, consultar en todo momento el estado de las máquinas de moldeo por inyección y elaborar documentación de forma fácil y sencilla.

iQ clamp control determina y ajusta automáticamente la fuerza de cierre óptima para la aplicación correspondiente.

Por otro lado, Engel ofrece servicios postventa inteligentes. Para muchos clientes de Engel, el mantenimiento remoto y previsor forma parte ya de sus procedimientos habituales y es una pieza muy importante para lograr una mayor disponibilidad del parque de máquinas. Para ello cuentan con el nuevo portal para clientes Engel e-connect, que permiten identificar y pedir refacciones directamente en la web o enviar peticiones de asistencia a través del smartphone.

Máxima constancia en los procesos, mínima cantidad de desperdicios

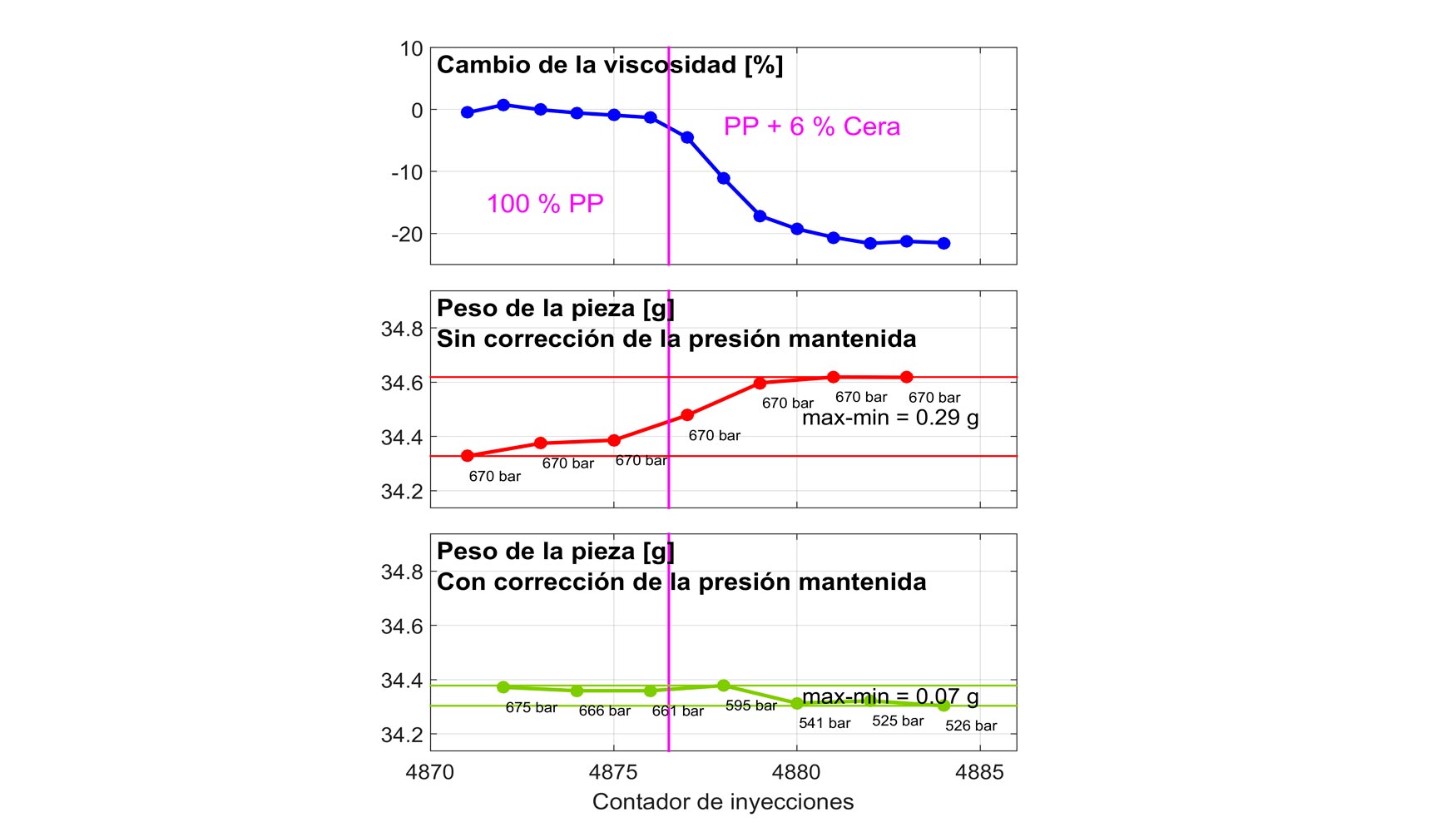

El software iQ weight control desarrollado por Engel Austria se ha implantado con éxito en todo el mundo. Coincidiendo con su simposio de junio de 2015, el fabricante de máquinas de moldeo por inyección presentó el producto con un mayor repertorio de funciones. Además del punto de conmutación y el perfil de velocidad de inyección, ahora también la presión mantenida se podrá reajustar automáticamente durante el proceso.

La producción de piezas moldeadas con una calidad constantemente alta de inyección a inyección, es el objetivo de cualquier empresa dedicada al moldeo por inyección. Sin embargo, para ello no basta con una máquina de moldeo por inyección precisa. Las fluctuaciones en las condiciones ambientales o en la materia prima, y también el desgaste, influyen en el resultado y pueden obligar a reajustar los parámetros. El software iQ weight control permite detectar automáticamente las variaciones y compensarlas en la misma inyección. Gracias a ello, la cantidad de desperdicios disminuye drásticamente y la productividad aumenta considerablemente.

Durante el proceso de inyección, el software analiza en tiempo real la evolución de la presión guiándose por la posición del husillo y efectúa en línea una comparación entre los valores medidos y un ciclo de referencia. Partiendo de los resultados de esta comparación, para cada inyección el punto de conmutación y el perfil de inyección se ajustan a las condiciones actuales, y de ese modo el volumen inyectado se mantiene constante durante toda la producción. Además, se compensan los efectos de las fluctuaciones de viscosidad sobre el llenado de las piezas moldeadas, sobre todo cuando la conmutación depende de la presión de inyección.

Un paso más hacia la producción con cero defectos

iQ clamp control, es un nuevo software que, a partir de la respiración del molde, determina y ajusta automáticamente la fuerza de cierre óptima para la aplicación correspondiente.

Mientras que el software iQ weight control, presentado en la Fakuma 2012, optimiza el proceso de inyección, el desarrollo de iQ clamp control se ha centrado en la unidad de cierre. Gracias al ajuste continuo de la fuerza de cierre, el software mantiene constante la respiración del molde de manera automática, incluso en el caso de variaciones en las condiciones del proceso.

Para optimizar manualmente la fuerza de cierre, la respiración del molde se puede medir utilizando un reloj comparador. No obstante, este procedimiento es subjetivo y poco preciso, ya que los resultados de las mediciones dependen en gran medida de la colocación del reloj comparador. Además, se necesita mucha experiencia para interpretarlos correctamente. Por este motivo, muchos operarios de máquinas de moldeo por inyección trabajan con una fuerza de cierre lo más alta posible, en lugar de ajustarla al proceso correspondiente.

Para evitar que se siga desaprovechando una eficiencia que redundaría en un aumento de la competitividad, iQ clamp control, calcula y ajusta de manera automática la fuerza de cierre óptima, a partir de datos objetivos. Con este software, el sistema de control CC300 de las máquinas de moldeo por inyección de Engel pasa a ser la primera unidad de control del mundo capaz de determinar por sí misma un valor de referencia relevante para el proceso.

La integración, algo no tan novedoso

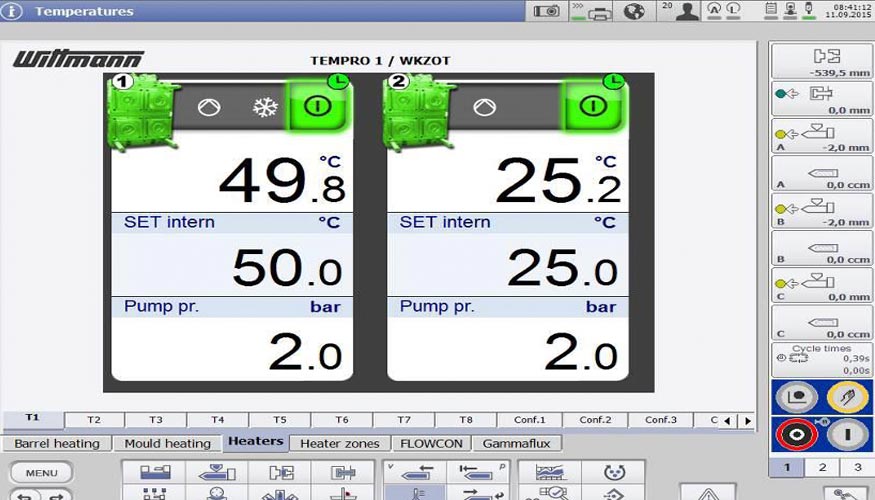

En la pasada edición de Fakuma, la integración también fue el importante en Wittman Battenfeld, con su lema ‘Wittmann 4.0’. La conectividad siempre ha sido relevante para el Grupo Wittmann desde la adquisición de Battenfeld Kunststofftechnik en 2008. La integración de robots Wittmann con sistema de control Unilog para máquinas de moldeo por inyección se implementó a partir de este año.

Tras la integración de los robots, el Grupo Wittmann también comenzó a introducir el equipo periférico. En Fakuma 2014 mostraron la incorporación de controladores de temperatura además de los robots. A esto le siguió, al final del año, la adición de los controladores de flujo Flowcon y los mezcladores gravimétricos Gravimax cuya integración fue demostrada por primera vez en la feria NPE en Orlando.

Fig. 1: Diagrama esquemático de Wittmann 4.0.

De esta forma, mediante el sistema de control B6P de la máquina, se pueden enlazar varios sistemas igual que robots y periféricos conectados y operar por medio de la interfaz de usuario uniforme de Windows, la cual permite la interacción entre los equipos individuales. Así, se puede coordinar y gestionar la totalidad del proceso de fabricación, que incluye la alimentación y mezcla de material, el control de temperatura, la automatización y el moldeo por inyección.

Otro punto importante es tener todos los parámetros, procesos de automatización y formulaciones registrados de forma centralizada en un catálogo de molde y distribuirlos a los equipos correctos cuando ocurre un cambio de molde. Esto permite reducciones significativas en los tiempos de configuración y en los coste. Igual de importante es el registro central de señales de errores y estados de las máquinas de todos los equipos enlazados juntos bajo Wittmann 4.0.

Wittmann 4.0 transforma la máquina de moldeo por inyección en una terminal de control para robots y periféricos, así como de sistemas de nivel superior tales como el sistema MES “authentig" de T.I.G. De acuerdo al lema "conecte y produzca”, Wittmann 4.0 permite la conexión y desconexión dinámica de los equipos mencionados, incluso mientras la máquina está en funcionamiento. Gracias a la posibilidad de suministrar todo de una sola fuente, lo cual puede proporcionar el Grupo Wittmann.

Además de Wittmann 4.0, la empresa ofrece una aplicación desde finales de 2014 para monitorear el estado de las máquinas de moldeo por inyección y de los robots. Con la ayuda de la aplicación WiBa QuickLook es posible verificar el estado de las inyectoras y los robots de manera simple y cómoda con un teléfono inteligente dentro de la WLAN de la compañía. La aplicación QuickLook enlaza con las versiones más recientes de software de los robots R8.3 de Wittmann y los sistemas de control B6P Unilog de Wittmann Battenfeld. De esta forma, WiBa QuickLook permite una visualización fácil y rápida de los datos de proceso y del estado de los dispositivos más importantes que se encuentren operando en una celda de producción.