“No lo podemos hacer más ecológico”

Motan-Colortronic desarrolla una tecnología de cristalización de poliestireno expandido ecológico

Productos innovadores como un EPS resistente al fuego y un EPS capaz de absorber la radiación, se encuentran entre las innovaciones del Grupo holandés Synbra. Con la consigna “Groener kunnen we het niet maken” (“No lo podemos hacer más ecológico”), la compañía se encuentra ahora promocionando su más reciente innovación: BioFoam, una espuma patentada de plástico expandido para diferentes aplicaciones, como embalaje y aislamiento. Dos tipos de ácido láctico se convierten en láctidos para obtener ácido poliláctico amorfo a partir de ellos. De ahí el material base para la producción de materiales maleables.

Motan-Colortronic, Synbra y Ora Machines se unen en el desarrollo de BioFoam.

Aproximadamente, el 99% de la materia prima de este EPS ecológico proviene de plantas. Sin embargo, el proceso también puede llegar a realizar una sustitución completa de las materias primas basadas en el petróleo, y ya se ha encontrado una gama completa de utilidades para esta espuma ecológica.

Cristalización con requisitos especiales

“Los conocimientos químicos estaban disponibles hasta cierto punto, después de todo, también producimos el poliestireno nosotros mismos para nuestros productos establecidos. Además, contratamos a personal de un instituto de la Wagingen University, con la cual somos titulares de patentes conjuntas hoy en día", indica Jan Noordegraaf, Director General de Synbra Technology, “era claramente posible probar los procesos de una forma comprensible en el laboratorio. No obstante, todavía era una cuestión pendiente saber si funcionaría a gran escala y cómo se tendrían que diseñar los componentes individuales de la instalación. Un elemento determinante para el éxito del proceso resultó ser la cristalización.”

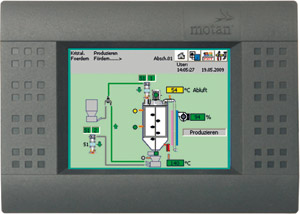

Un sistema especial de control de temperatura garantiza la prevención de vacíos y adhesiones.

Como motan-colortronic ya había suministrado varias instalaciones a Synbra a través de su socio de ventas regional Ora Machines, las pruebas en el departamento técnico de motan-colortronic mostraron que la ya existente planta de cristalización podría utilizarse para el nuevo producto. Basándose en una instalación estándar, los técnicos de aplicaciones de motan-colortronic adaptaron el proceso para uso industrial.

El reto consistió, entre otros, en una ventana de proceso muy estrecha. Para ello, se desarrolló un sistema especial de control de la temperatura para garantizar la prevención de vacíos y de adhesiones y lograr una cristalización completa. El material se mantiene en movimiento intenso en la tolva y se procesa en una ventana muy estrecha.

Avanzando hacia un proceso real

Una vez que la cristalización y el proceso de secado habían demostrado su capacidad funcional en el departamento técnico, Synbra empezó con la operación real en su propia planta. Para conseguirlo con rapidez y riesgos bien calculados, Ora Machines prestó a Synbra un cristalizador de laboratorio y proporcionó conocimientos sobre el proceso a través de su propio personal. “Hemos seleccionado conscientemente a motan-colortronic y a Ora porque ambas compañías trabajan con sus propios departamentos técnicos y estaban listas para asumir la responsabilidad por el desarrollo. Esto es muy importante para nosotros, especialmente con productos completamente nuevos como era el caso con BioFoam”, afirma Jan Noordegraf como justificación de la forma en la cual se manejó el proyecto.

El mezclador es extremadamente robusto y resistente a la torsión.

La experiencia operativa se recogió en el cristalizador optimizado tipo Luxor HDC y equipos adyacentes que se desarrollaron especialmente para este proyecto. El resultado es la degradación hidrolítica del material y el consumo energético mediante el uso de un intercambiador de calor integrado. La construcción de un mezclador estándar extremadamente robusto y resistente a la torsión fue de particular importancia en este caso, debido a las propiedades del material. El control de la temperatura se optimizó en línea con la estrecha ventana de proceso y el control sensible de la cantidad de aire con accionamientos regulados por frecuencia. El material producido suele contener de 100 a 150 ppm de humedad residual.

La línea de cristalización y secado de PLA con una producción máxima de 800 kilogramos por hora se puede escalar, y por consiguiente, se pueden lograr mayores tasas de producción a medida que aumenta la demanda.