Centros de producción CNC para instrumentos quirúrgicos

15 de abril de 2009

En base a estas condiciones-marco, para la producción mecánica resulta un perfil de exigencias que ya no se puede satisfacer con “unos métodos convencionales y unas simples máquinas estándar CNC”, según comenta Otto Gäng, responsable de producción de Paul Peschke. “Algunas de las piezas requieren hasta 20 operaciones de mecanizado de estrechas tolerancias con unos orificios mínimos, de los cuales algunos se penetran mutuamente, con unos pequeñísimos fresados, roscas en miniatura, etc. Todo ello sólo se puede realizar con un proceso seguro mediante mecanizados completos en máquinas de alta precisión y, a ser posible, con una única sujeción”.

Desde la empresa alemana, se exige a las máquinas empleadas “una rápida posibilidad de transformación, cortos tiempos por pieza, una estabilidad del proceso fiable y un servicio de varios turnos con un mínimo de personal. Para nuestros empleados altamente cualificados tenemos tareas con más sentido que la carga y descarga de máquinas”.

Mecanizado completo e integral de barras

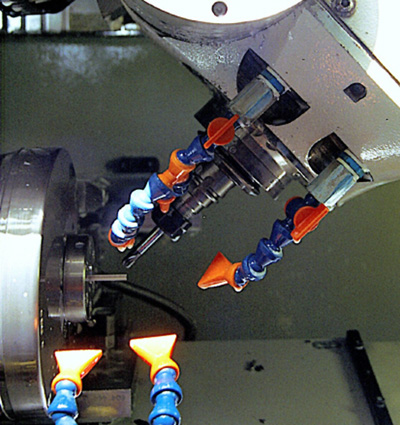

Equipados con cabezal giratorio, eje C y unidad de inversión de piezas, estos centros de producción instalados (en el 2002 y 2004) permiten el mecanizado completo e integral de barras. La única limitación para un alto rendimiento productivo ininterrumpido es el paso de barras de 16 o 32 mm, lo que realmente no supone tampoco una auténtica limitación, teniendo en cuenta la amplia gama de piezas. Otto Gäng comenta: “mientras que los demás centros de producción trabajan por el manejo de varias máquinas de forma continua en dos turnos, las dos máquinas de barras trabajan casi siempre desatendidas durante las 24 horas los siete días de la semana”.

La FZ 08 no sólo es una máquina de serie compacta, sino también de una construcción robusta, de buena estabilidad térmica y una ergonomía bien pensada. De forma típica para Chiron, la gama FZ 08 aúna máxima dinámica y precisión en un mínimo de espacio. Las marchas rápidas de los recorridos de desplazamiento X, Y y Z (450 x 270 x 310 mm) aceleran en función del equipamiento de la máquina con hasta 2 gramos a una velocidad máxima de 75 m/min. El tiempo de aceleración del husillo de 15.000 revoluciones es de tan sólo 0,5 segundos. El cambio de herramienta en caso del almacén de herramientas con 24 puestos es de tan sólo 0,8 segundos, lo que permite reducir el tiempo viruta/viruta a tan sólo 2,2 segundos.

Según Otto Gäng, "la serie FZ 08 está pensada para la producción muy rápida y altamente precisa de piezas pequeñas. Nuestro programa de producción incluye actualmente unas 500 piezas diferentes de aceros inoxidables y titanio; más del 90% de todas estas piezas pasa por nuestras máquinas de Chiron. En comparación con una producción convencional y gracias al mecanizado completo hemos conseguido reducir a la mitad o menos los tiempos de producción". En este sentido, los tiempos de funcionamiento para asas de pinzas que antes eran de 10-12 minutos se han visto reducidos a 4,5 minutos. En la producción completa de piezas de boca endoscópicas, Peschke ha conseguido un ahorro de hasta 4,5 minutos por pieza. Pero los cortos tiempos por pieza no son la única ventaja. El responsable de producción de Paul Peschke, Otto Gäng comenta: "Nosotros fabricamos unos tamaños de lote de 20 a 5.000 unidades. Una vez que hemos finalizado el rodaje de una nueva pieza, una nueva preparación de las máquinas requiere en función de las máquinas media hora como mucho". En el caso de tiempos por pieza que van variando entre 3,5 y 10 minutos, la cuota de transformación sigue siendo razonable, incluso en lotes pequeños.

Al parecer, el empleo de sistemas o incluso de cubos de sujeción múltiple en los centros de producción de cuatros ejes no tiene sentido para Peschke. Otto Gäng refelxiona: "¿Para qué me sirve un dispositivo de sujeción para, por ejemplo, 20 piezas, cuyo tiempo de procesamiento es de aproximadamente una hora y media si luego necesito un turno entero para la preparación y transformación? Nuestros sofisticados sistemas de sujeción individual nos permiten ser rápidos, flexibles y económicos".

¿Qué ocurre en caso de cantidades más grandes?