O.C. Systems es un especialista en el sector de moldes de la inyección de termoplásticos

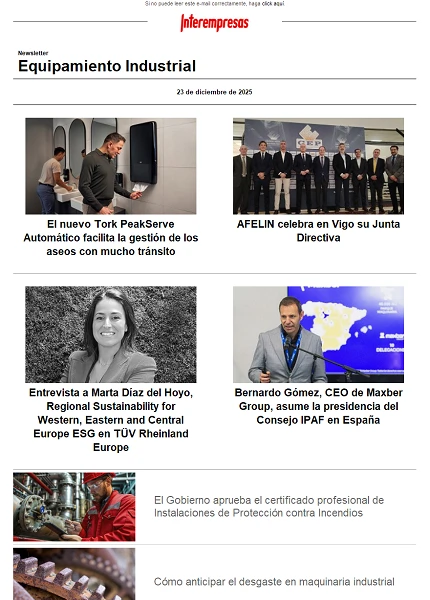

Sistemas de canal caliente para el moldeo por inyección de piezas de plástico

Thermoplay es una reconocida empresa italiana con más de 43 años de antiguedad y una de las precursoras del sector está especializada en el diseño y fabricación de sistemas de canal caliente para el moldeo por inyección de piezas de plástico. En el siguiente artículo se presentan soluciones que distribuye O.C. Systems, firma que distribuye en España los productos de la firma italiana.

La gama de productos, diseñada y construida exclusivamente dentro de la empresa, incluye una amplia selección de sistemas de canal caliente estándar y especiales, incluyendo también la posibilidad de realización del Hot Half (1/2 caliente completa), así como unidades de control de temperatura y secuenciales, análisis de flujo, proyectos hechos a medida, inyección simultánea de diferentes colores y materiales, inyección secuencial con válvulas neumáticas o hidráulicas, para satisfacer todo tipo de necesidades de configuración para cualquier mercado o aplicación.

O.C. Systems, empresa ubicada en Barcelona, mantiene una estrecha relación tecnico comercial ininterrumpida desde hace más de 30 años, hecho este que garantiza a sus clientes una garantía de confianza, calidad y servicio en el sector

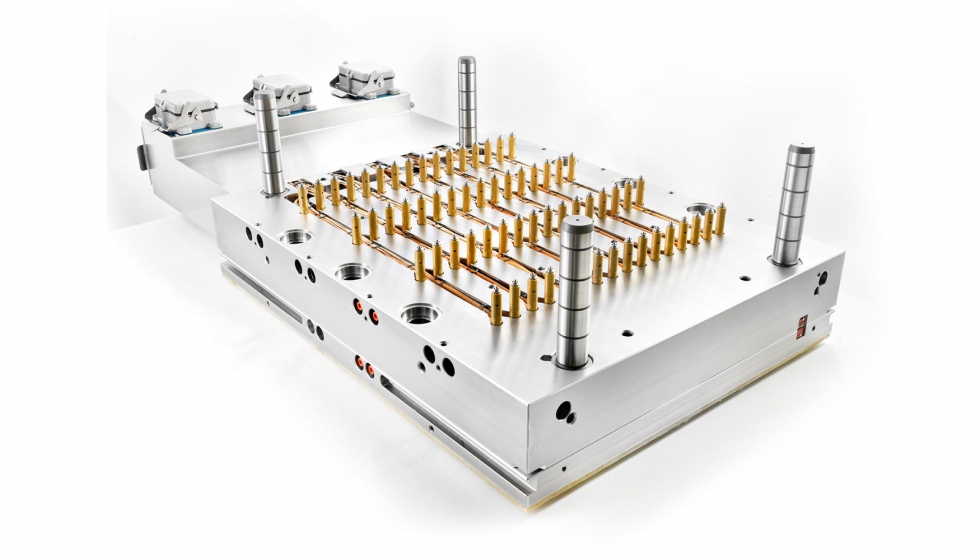

Mini boquillas de obturación para piezas pequeñas

Thermoplay ha lanzado su nueva serie de boquillas F Ø11 ahora también disponible para aplicaciones con válvula de obturación, boquilla esta que ofrece un reducido espacio y que diseñada para satisfacer las crecientes necesidades de aplicaciones especiales en los sectores de packaging, medical, cosmética y electrónica.

La nueva boquilla de obturación F Ø11 tiene un paso mínimo de 14 mm. Gracias a su perfil compacto, esta boquilla es ideal para uso en áreas restringidas y permite la inyección en la superficie 'interior' de la pieza. El diseño de la boquilla y de la punta permite una dispersión térmica baja, dando la máxima flexibilidad al fabricante de moldes para diseñar el sistema de refrigeración.

Los resistencias patentadas Thermoplay distribuyen uniformemente el calor a lo largo de toda la superficie de la boquilla, proporcionando un bajo consumo energético.

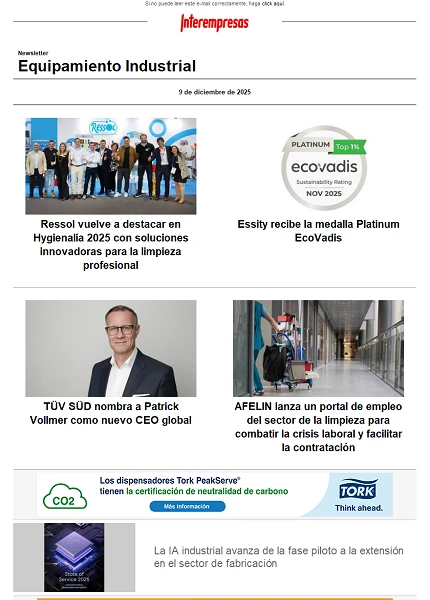

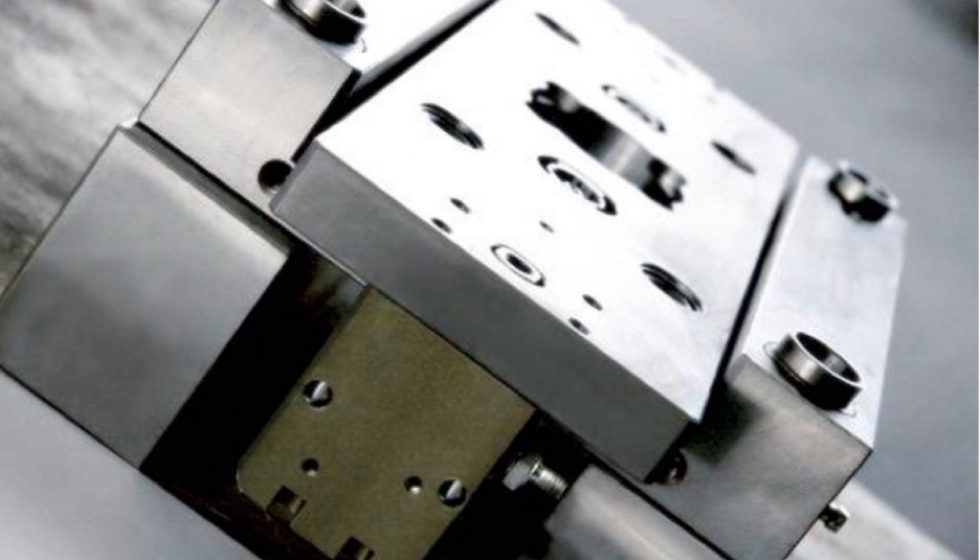

Accionamiento mecánico de sistemas de obturación

Tradicionalmente, las agujas de las boquillas de obturación son accionados por una serie de válvulas de obturación (uno por cada boquilla) neumáticos, hidráulicos y, últimamente, eléctricos.

Esta técnica tiene la indudable ventaja de permitir la regulación de la posición de 'aguja cerrada', de modo independiente en cada cavidad.

Accionamiento mecánico de sistemas de obturación.

A menudo, sin embargo, el alojamiento de multiplicidad de válvulas de fluido y de los relativos conductos de alimentación y acondicionamiento/refrigeración dentro del molde es tan complejo que se hace imposible en algunos casos. El nuevo sistema de movimiento por placa recoge las ventajas de un accionamiento sencillo a mesa/tabla (placa móvil), sin perder aquellos de la técnica tradicional.

El volumen/espacio extremamente reducido de este sistema de obturación y del correspondiente accionamiento mecánico permite reducir las distancias entre ejes de las cavidades del molde, manteniendo las ventajas del sistema de manutención utilizado hoy en día. Ventajas del sistema: sistema de obturación sobre placa única con regulación independiente, Simplificación de los circuitos de accionamiento y de refrigeración, Reducción del volumen/espacio del sistema de obturación, Facilidad de aplicación con número de cavidades elevado y las distancias de ejes extremadamente reducidas, Regulación de la carrera de la aguja muy precisa e independiente, directamente en máquina con acceso desde la placa de fondo/soporte, Posibilidad de cerrar (excluir) una o más cavidades desde la máquina, Reducción de los trabajos y de los costes de realización del molde.

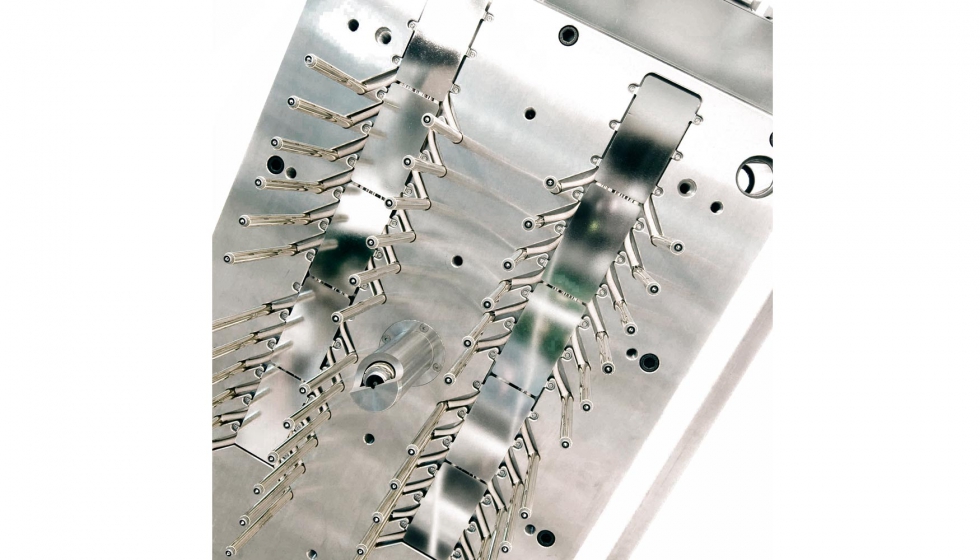

Boquillas especiales

O.C Systems cuenta con una amplia gama de boquillas especiales para diferentes aplicaciones. Un ejemplo es la boquilla de moldeo por inyección directa con especial de tres puntos. Se trata de una boquilla para moldes multicavidad DN5 disponibles Ø 18, 22, 30, 44 mm. Esta boquilla es idónea para el moldeo de piezas donde es requerido un buen aspecto estético del punto de inyección. La característica de la boquilla es la de disponer de 3 puntos de inyección dispuestos a 120° sobre una circunferencia, cuyo eje es coincidente al eje central de la boquilla para garantizar el llenado ideal de piezas cilíndricas. La distancia mínima entre las puntas es de 3,2 mm. A diferencia de las boquillas de la serie F, la estanqueidad de la boquilla está realizada en el mismo cuerpo de la boquilla en lugar de en el puntal. La boquilla es ideal para el moldeo de materiales con cargas abrasivas.

Boquillas especiales.

Otro tipo de solución que comercializa es la boquilla especial multipunta para inyección lateral directa. Son boquillas para moldes multicavidad DL90 disponibles Ø 18, 22, 30,44 mm. La boquilla ha sido desarrollada específicamente para el moldeado de piezas de forma tubular especial, como por ejemplo las jeringas. Los piezas moldeadas obtendrán un buen aspecto estético del punto de inyección. El eje del punto de inyección está dispuesto perpendicularmente al eje de la boquilla.

Este concepto de boquilla no es apropiado para el moldeo de materiales con cargas abrasivas.

Nueva boquilla para ciclos rápidos

La gama de productos Thermoplay aumenta gracias a una nueva boquilla a obturación diseñada para la inyección en aplicaciones de embalaje, muy adecuad para piezas de moldeo, donde la velocidad de inyección y la alta presión requieren altas prestaciones.

El area de cierre entre la boquilla y la cámara ha sido optimizada con la finalidad de compensar. La sección del canal interno de la boquilla ha sido aumentada, con el fin de compensar el aumento de la presión de inyección durante los ciclos de producción rápida. Para obtener una tasa de inyección óptima, el canal de paso interior de la boquilla ha aumentado. Además, se ha mejorado el intercambio térmico entre el punto de inyeccion y la placa/cavidad facilitando un enfriamiento aún más rápido de la aguja, y por consiguiente una una excelente estética del punto de inyección.

Boquillas para ciclos rápidos.

Centralita de control secuencial

La nueva centralita secuencial ha sido diseñada y realizada para optimizar el proceso de inyección de las aplicaciones termoplásticas. Esta ofrece la posibilidad de gestionar la secuencia de abertura y cierre de las válvulas de obturación presentes en el molde, garantizando un producto final exento de líneas de unión, debilitamiento estructural y conforme a los más severos standard técnico cualitativos solicitados. Gracias a sus reducidas dimensiones y a su mínimo peso, puede ser trasladada fácil y agilmente. Toda la circuitería electrónica ha sido realizada con componentes electrónicos intercambiables. Un terminal móvil interactivo permite al operador fijar, gestionar, visualizar y registrar todas las fases de trabajo.

Centralita de control secuencial.

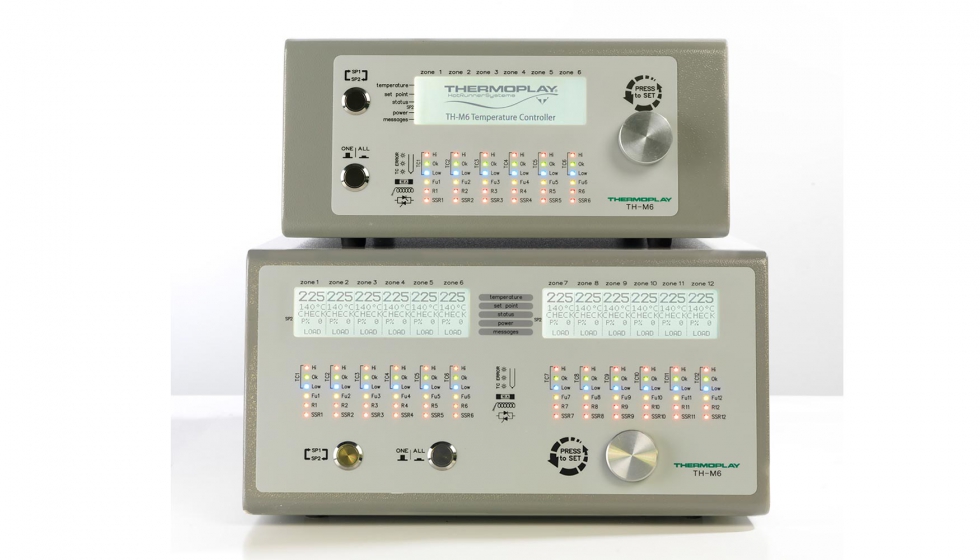

Centralita de regulación de temperatura

Thermoplay, empresa representada en España por O.C. Systems desarrolla la centralita de regulación de temperatura TH-M6, disponible en las configuraciones con 6 y 12 zonas.

Centralita de regulación de temperatura.

Las principales características funcionales de esta centralita son:

- Incremento sincrónico de las temperaturas independientemente de la inercia térmica de las diferentes zonas: esta función evita la necesidad de arranque retrasado de las zonas relativas a las boquillas.

- Función ‘slave’: en caso de termopar interrumpido/cortado, cada zona puede conectarse a otra con un comportamiento térmico análogo, a elección del operador. Se trata de una alternativa al funcionamiento en el modo manual.

- Alarma de pérdida de material plástico: la centralita efectúa un control continuo sobre la absorción de cada zona permitiendo una intervención repentina en caso de pérdida de material plástico por el inyector.

- Modificación colectiva de todas las zonas: la temperatura de set, así como todos los parámetros de regulación y los parámetros relativos a las alarmas pueden ser modificados colectivamente en todas las zonas. La función se activa a través de un botón colocado en el panel.

Sistema de movimiento en sistema de obturación

Tradicionalmente las agujas de las boquillas a obturación son activadas accionando una serie de pistones neumáticos (uno por boquilla), hidraulicos y recientemente eléctricos. Esta técnica tiene la ventaja indudable de que permite el “ajuste de posición de la aguja cerrada” independientemente en cada cavidad.

Pero a menudo el alojamiento de un conjunto de obturadores, de flujo de material, y de sus relativos conductos de alimentacion así como el acondicionamiento dentro de un molde se hace excesivamente complejo si nó más bien imposible en algunos casos.

El tamaño extremadamente compacto de este sistema de cierre por válvula y su accionamiento mecánico permiten reducir las distancias entre las cavidades del molde, manteniendo las ventajas de los sistemas de movimiento de los obturadores utilizados en la actualidad.

Un sistema de interrupción permite el desacoplamiento individual de cada aguja en la placa de accionamiento y el bloqueo simultáneo de la aguja cerrada (posición de la aguja), función necesaria si desea bloquear el flujo de material plástico en una o más cavidades.

Sistema de movimiento en sistema de obturación.

Sistemas para el moldeo por inyección de piezas de grandes dimensiones

Thermoplay SpA ha desarrollado un sistema de canal caliente para el moldeo por inyección de piezas de grandes dimensiones como parachoques, spoiler, puertas, para carrocerías de coches y camiones, entre otras también de piezas grandes como electrodomésticos y televisores, y pallet para el sector del embalaje

En este tipo de aplicaciones el uso de la inyección con el control secuencial permite mejorar el aspecto estético y las características mecánicas de piezas moldeadas controlando las líneas de unión del flujo del material. Este tipo de aplicación sólo requiere un sistema con boquillas de notables longitudes para compensar los efectos de la dilatación del canal caliente. El nuevo sistema de inyección prevé que las boquillas, con o sin grupos de obturación, puedan ser montadas con diferentes inclinaciones y unidas a la placa de distribución, garantizando una perfecta perpendicularidad al plano de inyección. Un sistema innovador de juntas que reparte las dilataciones al interior de la placa de distribución, permite utilizar boquillas sin ninguna limitación en relación a la longitud mínima en función de la distancia del elemento de centraje. Los sistemas a obturación garantizan una mayor seguridad gracias a la presencia de un micro-interruptor de proximidad montado en cada grupo de obturación que, conectado a alarma de la prensa, autoriza la inyección con el obturador abierto evitando situaciones anómalas de inyección con obturadores cerrados. Cada grupo de obturación tiene un circuito de refrigeración/acondicionamiento que evita, a los elementos de estanquidad, todos los riesgos de solicitación térmica. Sin duda otro aspecto muy importante consiste en la parte económica, ya que, esta solución reduce los espesores de la placa soporte de las boquillas mejorando el flujo del material plástico fundido desde el canal caliente a la cavidad del molde.

Sistemas para el moldeo por inyección de piezas de grandes dimensiones.

Sistemas para inyección-soplado

Con esta aplicación Thermoplay transfiere todas sus más recientes innovaciones en el campo de los sistemas a canal caliente para la inyección de las materias plásticas al sector de la inyección soplado (máquinas Aoki, Nissei ASB o similares).

En la aplicación más difundida la etapa de inyección está formada por un bloque de distribución no equilibrado con boquillas solidarias al bloque distribuidor. Las boquillas son a menudo a flujo libre y están calentadas únicamente gracias a la transferencia de calor por conducción térmica de la placa de distribución.