Cleanity: mejora continua e innovación en limpieza e higiene industrial

Cleanity, la división industrial de SPB especializada en limpieza profesional, cumple a la perfección el prototipo que hizo famoso en los 90 una conocida marca de coches: es una auténtica empresa ‘JASP’ (‘joven aunque sobradamente preparada’). Caras jóvenes al frente de la empresa, con ideas avanzadas sobre mejora continua y RSC, y una cuidadísima imagen corporativa avalan esta impresión. Nacida en 2006, aunque con el amplio bagaje de su empresa madre en las espaldas, este año Cleanity cumple su primera década contando en su haber con cuatro plantas de producción, tres en Cheste (Valencia) y una en Huévar de Aljarafe (Sevilla) y una plantilla de más de 400 trabajadores.

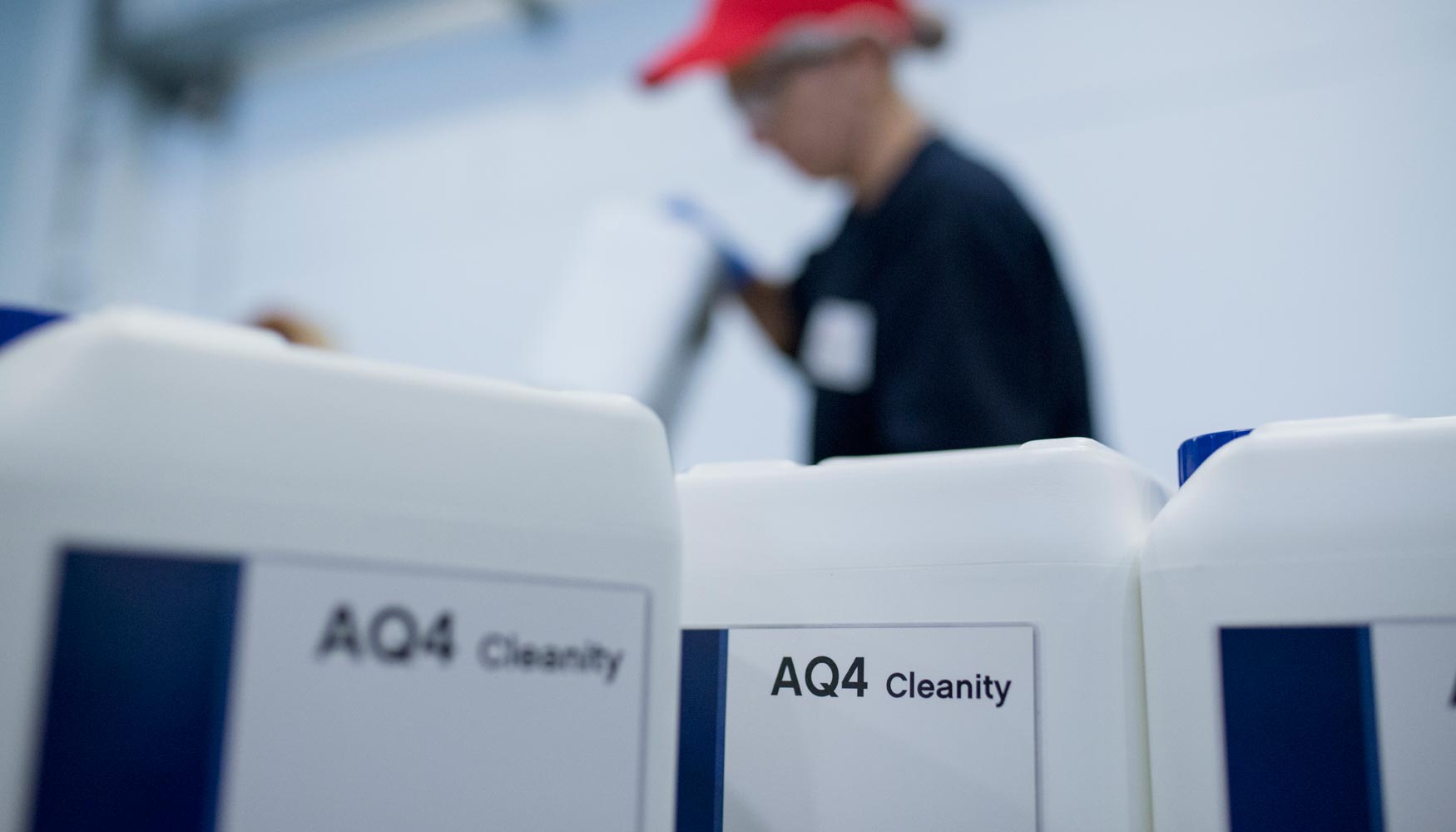

Las líneas de llenado y envasado de Cleanity están adaptadas a garrafas de 5 litros o a formatos más pequeños.

La pasada semana, el equipo de Cleanity abrió las puertas a la prensa especializada de una de sus plantas en Cheste, la mayor (21.000 metros cuadrados) y la más polivalente en cuanto a producto, ya que en ella se fabrican productos líquidos, sólidos, hidrosolubles (en formato monodosis); productos que además se envasan en la misma planta.

Mariam Burdeos, directora de Cleanity, Javier Selas, gerente de la planta, y Jose Cabanes, director Industrial de Cleanity fueron los anfitriones de la visita a la planta, que combina las actividades de producción y logística y que cuenta con una capacidad global de 120 millones de unidades al año y 160 personas en plantilla.

Detergencia: producción + logística

La visita se inició por la sección de detergencia, donde la marca elabora productos dirigidos a la limpieza e higiene de todo tipo de superficies. Esta sección cuenta con 8 líneas de llenado, automáticas y semiautomáticas e incluye una línea de soplado de envases de PET. “En total, producimos el 85% de nuestros propios envases”, señalaba Javier Selas, gerente de la planta, proceso que proporciona mejoras en el control de calidad y en el precio final del producto. La empresa compra las preformas de PET en proveedores externos que son soplados a una temperatura de 110 °C a medida que son necesarios. Así se consigue no tener necesidad de stock gracias a una cadena de suministro basada en el flujo tenso, “tanto se sopla, tanto se envasa”, señalaba Selas, y por tanto, la capacidad de la línea de soplado es de 7.000 botellas la hora, la misma que hay de llenado.

Veinte reactores abastecen las ocho líneas de llenado. Estos reactores, situados en la sección de cargas, cuentan con una capacidad de hasta 1.000.000 de litros al día. En esta sección, la “cocina” de la planta, se materializa la “receta” ideada por el equipo de I+D+i en pequeñas cantidades y traducida por su equipo de “fabricabilidad” a miles de litros de producto.

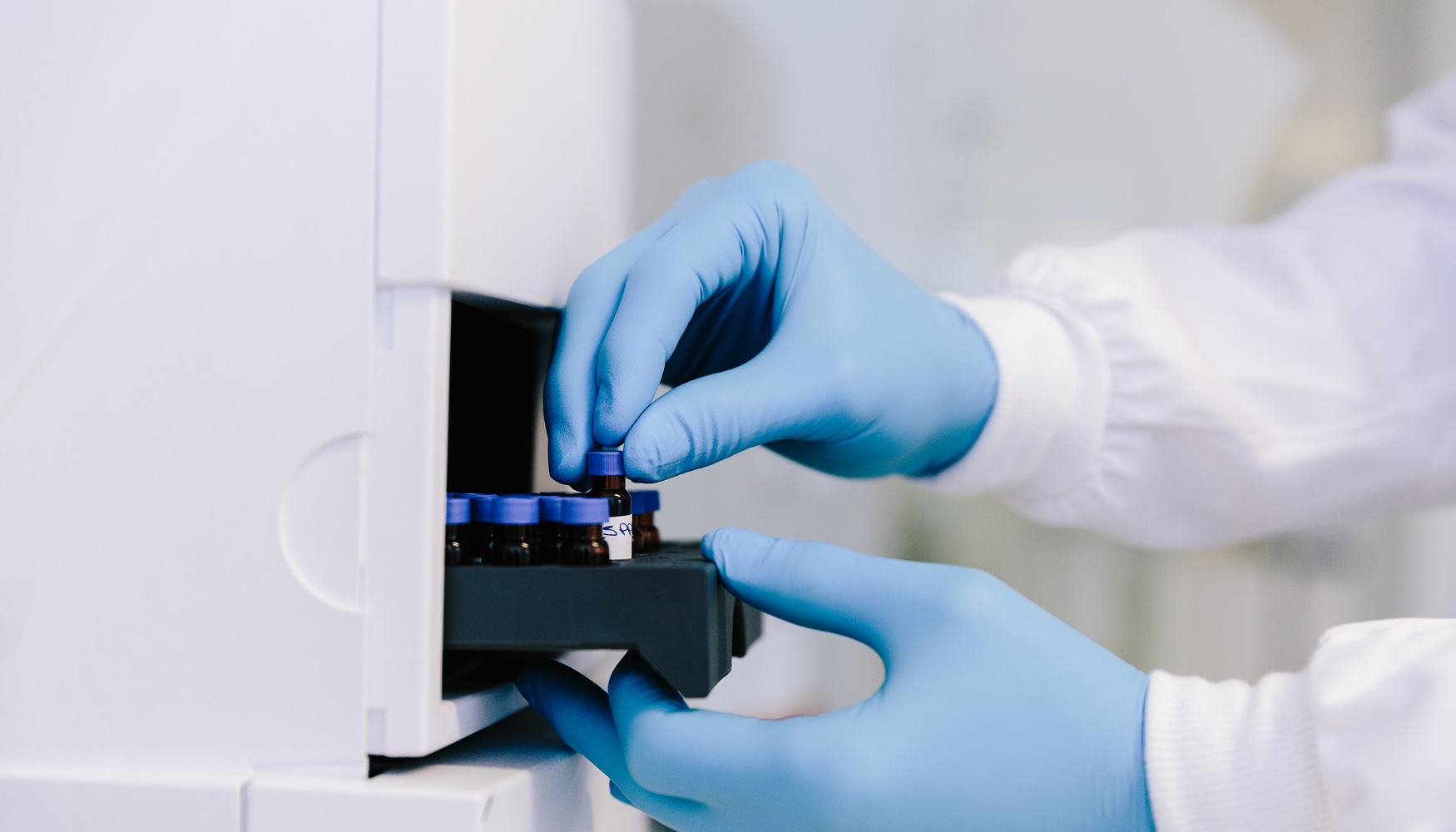

El siguiente paso es el visto bueno del laboratorio de calidad, situado en la propia planta, a pie de la sección de cargas. Este laboratorio se encarga tanto de analizar los lotes de materias primas que llegan a diario a la planta, a través de un minucioso control por trazabilidad, como los productos elaborados en planta. Todas las fórmulas pasan por exhaustivos análisis de aspecto, color, olor, pH, densidad, viscosidad y un largo etcétera de parámetros que deben cumplir unos patrones establecidos. Una vez el laboratorio da su conformidad, las fórmulas se lanzan a fabricación, pero se guardan muestras —durante 1 año los detergentes, y 3 los cosméticos— por eventuales incidencias.

El siguiente paso es envasar estos productos en las 8 líneas de envasado, tanto automáticas como semiautomáticas o lineales. Éstas últimas proporcionan un envasado más lento pero son más flexibles en los cambios de productos, unos 30 minutos.

Por su parte, las líneas automáticas están destinadas a los grandes volúmenes de producto y producen a alta velocidad. Aunque hay personal supervisando todo el proceso, el control de calidad es totalmente automatizado a través de un circuito de video en todo el proceso. Gracias a los procesos de mejora que implanta la empresa, se ha conseguido pasar de las 6 horas originales a los 50 minutos actuales en el cambio de producto de estas líneas. Además, según contó Selas, lo habitual en otras compañías es que estos procesos los lleven a cabo expresas externas o profesionales del mantenimiento, mientras que Cleanity apostó en formar a sus propios operarios para poder realizar estos cambios de producto.

En la sección de hidrosolubles se envasa el producto en cápsulas monodosis realizadas en un film que se disuelve en agua. El proceso supone una mayor complejidad técnica, ya que se debe realizar bajo una temperatura y una humedad controladas para que no se formen pequeñas fugas en las cápsulas. Las líneas automáticas de llenado y secado de cápsulas son máquinas exclusivas que sólo fabrican dos compañías estadounidenses y para su manejo es necesaria formación específica. Es por ello que un equipo de Cleanity estuvo en la empresa fabricante aprendiendo su uso. Además, siguiendo con la política de mejora continua de la empresa, los profesionales de Cleanity están introduciendo cambios que incrementan la productividad del equipo en colaboración con el fabricante de esta línea automática. “Sin duda, los productos hidrosolubles son los que tienen mayor proyección de futuro”, explicó la directora de Cleanity.

La visita a la planta se completó con la sección de cosmética y parafarmacia, que cuenta con salas blancas, 6 líneas de llenado de menor tamaño, zona de elaboración de líquidos y una capacidad de 30-40 millones de unidades al año. Sus procesos han heredado las altas calidades de producción que se llevan a cabo en detergencia. En ella se elaboran productos como alcoholes, desodorantes, bálsamos y cremas.

Las materias primas de toda la planta se almacenan en depósitos de gran volumen, tanto aéreos (30), como subterráneos para las materias inflamables (14), pero la planta también incluye una zona de almacenamiento con temperatura controlada, que garantiza que los productos no pierdan parte de sus parámetros. “Esta sala de almacenamiento es todo un lujo, un estándar más de alta calidad de nuestra planta”, señaló Mariam Burdeos, directora de Cleanity.

Excelencia en los procesos

Cleanity aplica procesos de mejora continua en sus líneas de producción basándose en el modelo de gestión Lean Manufacturing (metodología nacida en Japón en el seno de Toyota) y buscando la máxima seguridad, calidad y productividad. Jose Cabanes explicó cómo habían adaptado esta filosofía en Cleanity, pensando en la autonomía y la autoevalución de los propios trabajadores que están en las líneas de producción. “Pretendemos que ellos se responsabilicen y sean propietarios de su propio proceso y lleven el liderazgo de la mejora del proceso donde están operando”. La intención es que “se cuestionen día a día de que las cosas se pueden hacer mejor y qué pueden aportar ellos para que las cosas se hagan mejor”, explicaba Cabanes.

Para ello se han creado las UMC, Unidades de Mejora Continua, que tienen unos indicadores donde se miden cuestiones de personal, calidad y productividad dentro de sus procesos. Estas unidades se reúnen a diario durante 5 minutos al finalizar su turno y se interrogan, según unas pautas llamadas ‘Top 5’, sobre “qué cosas se ha hecho bien el equipo durante el turno y qué cosas son mejorables”, explicaba el director Industrial de Cleanity. Se realiza la reflexión a diario y se plasma en unos diagramas visibles por toda la compañía en un resumen semanal. Las cosas mejorables se presentan bajo el esquema ‘problema, causa y acción’ adjuntando también el responsable y la fecha. Estos plafones son la “foto” de la actividad de ese equipo en concreto. La comunicación de las propuestas de mejora en cuanto a seguridad, calidad, productividad y formaciones y eventos se realiza “de abajo a arriba”. En 2014 se realizaron hasta 2.100 de estas propuestas. Dos jueves al mes, y durante 1 hora, por turnos y por plantas, se ponen en común mejoras concretas llevadas a cabo en los procesos. En estas reuniones asisten trabajadores de otras plantas a los cuales estas mejoras les pueden resultar útiles en su día a día. De este modo se crean sinergias entre plantas, que a menudo se enfrentan a los mismos problemas. Al final del año, los trabajadores votan qué mejora les ha gustado más y se premian durante la cena de Navidad de la empresa.

La compañía valenciana implantó este sistema en 2010 y desde entonces se ha incrementado la productividad entre 15 y 20 puntos, se han reducido los stocks de 35 a 25 días (un 30% aproximadamente). “Estamos hablando de más botellas a la hora y menos stock, sin inversión, con los mismos recursos”, añadía Mariam Burdeos.

En la misma línea, la planta dispone de una sala ‘Top 15’, donde Javier Selas se reúne con los equipos de supervisores de toda la fábrica todos los días, durante 15 minutos. En estas reuniones tienen el mismo enfoque que las del ‘Top 5’. “La filosofía de la mejora continua es una cuestión de cultura y mentalidad, de metodología, herramientas y de disciplina” afirmó el gerente de la Planta. En la primera parte de la reunión, 3 ó 4 minutos, se hace un repaso general con los indicadores de todas las secciones de la fábrica, enfocando sobre todo a los indicadores más importantes en cuanto a seguridad, calidad y productividad. Los supervisores explican los datos más significativos de los que ha ocurrido el día antes en su sección, trabajando con tarjetas verdes y tarjetas rojas. Las tarjetas verdes recogen los problema a resolver planteados por los supervisores. Las tarjetas rojas son los problemas que los supervisores no han podido resolver motu proprio y los escalan, los pasan a un registro superior. Entre estos problemas a resolver se elige un ‘WIN’ del día (What’s Important Now) y Javier Selas lo reasigna a algún responsable que pueda aportar la solución. Selas quiso destacar que la principal ventaja de este proceso es la “rapidez”, tanto en detectar el problema como en darle la solución lo antes posible. “Con el Top 15 puedo tener a las 10 de la mañana una información de primerísima calidad sobre cómo está funcionando la planta, todo lo que ha pasado durante el día anterior y si hay algún problema importante”, afirmó Selas. El gerente de Planta, que lleva 20 años en la compañía —primero en SPB y ahora en Cleanity— recordaba también la frase recurrente de “a mí no me pagan por pensar”: “Aquí sí que nos pagan por pensar”, añadió. “400 personas pensando se convierte en un arma muy potente, porque sin pensar no podríamos estar lanzando constantemente productos nuevos, máquinas nuevas, instalaciones nuevas… Por ello, a nivel de industria química somos una empresa puntera”. “Si hay problemas en la planta es porque estamos constantemente desarrollando productos nuevos, implantando mejoras de todo tipo… es un crecimiento constante”, añadió Mariam Burdeos.

Soluciones Cleanity

Premium: línea dedicada a la limpieza de superficies y equipos de empresas de la industria alimentaria

Basics: productos de limpieza profesional para todo tipo de necesidades

Textilcare: lavandería industrial de prendas y tejidos para empresas de cualquier sector.

Centro de Innovación y Desarrollo Tecnológico

La visita en las instalaciones de Cleanity prosiguió en el nuevo Centro de Innovación y Desarrollo Tecnológico que la compañía tiene en el mismo polígono de Cheste. Se trata de un edificio nuevo, con tres plantas que incluyen varios laboratorios, oficinas y un auditorio, además de una original ‘Sala de Creatividad’.

El departamento Técnico de Cleanity está formado por 35 personas que se reparten en 5 áreas. La más importante es la de I+D+i, formada por 15 personas, todas ellas con perfil técnico: ingenieros químicos, químicos, farmacéuticos y auxiliares de laboratorio. “Esta área se ocupa del desarrollo de las fórmulas nuevas y la actualización periódica de los productos que ya están en el mercado, para mejorar sus características y propiedades”, explicó el gerente del departamento Técnico de Cleanity, Joaquín Meléndez.

La segunda área es la de Fabricabilidad, formada por 5 técnicos y 5 auxiliares, ubicados en cada una de las plantas y se encargan del escalado industrial de las fórmulas. Estos técnicos también participan en todos los procesos de nuevas instalaciones. “Al estar ubicados en cada una de las plantas, también dan el soporte técnico a los problemas que día a día pueden acontecer en la planta”, explicó Meléndez.

La tercera área es la de Legislación, con 4 técnicos trabajando para estar al día de la legislación que se aplica en este tipo de fabricación, tanto a nivel nacional como europeo. “Ellos también se ocupan de que, una vez que el producto esté desarrollado, cumpla toda la legislación vigente y todos los requerimientos”, añadió el gerente técnico.

El área de Homologaciones, que en Cleanity está unida al área de Análisis Químicos. Esta área se ocupa, por un lado, de hacer todas las homologaciones de las materias primas. “Nuestro departamento de Compras está constantemente buscando proveedores alternativos de materias primas que pueda suponer un ahorro de costes y que suponga ventajas a nivel de negociación o de estrategias de compras. Antes de dar el visto bueno, se deben analizar muestras en el laboratorio, con la materia prima actual y con la nueva, ver si hay alguna diferencia, para luego homologarlas”, contó Meléndez. En esta área también se hacen todos los análisis químicos, tanto de los productos que están ya en fabricación como los que están todavía en desarrollo.

Para finalizar, está el área de Microbiología, obligatoria en todos los fabricantes de cosmética. Se ocupa de analizar desde el punto de vista microbiológico todas las materias primas que están en la planta y todos los lotes en producción, tanto en cosmética como en detergencia, este último en algunos productos susceptibles a ser analizados. También se analiza de forma diaria toda el agua utilizada en producción.

El laboratorio situado en la tercera planta del centro cuenta con equipos para fabricar cualquier tipo de producto, tanto de limpieza de uso doméstico, como cosméticos, sanitarios o limpieza industrial: líquidos, polvo, geles, emulsiones, cremas para cosmética, etc.

El proceso se inicia en Marketing, donde se lanza un nuevo producto a laboratorio que lo elabora a través de la mezcla de las materias primas hasta conseguir una fórmula provisional. Después empieza toda una etapa de ensayos a los que se somete el producto, con variaciones de temperatura para ver si se alteran sus propiedades. También existen pruebas específicas de compatibilidad con el envase, al que también se le somete a análisis de temperatura.

En el laboratorio también se desarrollan una batería de ensayos de eficacia. Antonio Morán, responsable Técnico de Cleanity, explicó algunos de estos ensayos, como por ejemplo pruebas de eficacia antical de los productos —midiendo la refracción de la luz de una placa de mármol con un brillómetro antes y después de aplicar un producto de limpieza—, de limpieza, de desinfección, etc.

Una vez hallada la fórmula, ésta se prueba variando parámetros como la temperatura ambiente, aplicando calor con una estufa, con sol directo o cámaras de luz ultravioleta durante un periodo de tiempo. También se analiza la concentración del producto, la interacción de algunos ingredientes o la resistencia al envejecimiento.

En cuanto a los ensayos específicos de hidrosolubles, el laboratorio dispone de una máquina manual que reproduce su producción automatizada y que va probando los diferentes films que existen en el mercado, así como las nuevas fórmulas generadas en el laboratorio, que sean compatibles con el film y que éste no ‘sude’ y que el producto disuelva bien.

El laboratorio también cuenta con cabinas olfativas, que sirven para evaluar los perfumes, tanto perfumes diferentes para los productos como el mismo en diversas dosis. “Para estas pruebas de perfumes solemos contar con la participación de trabajadores de las oficinas. Evaluamos tanto el impacto inicial del olor como su durabilidad”, comentó Meléndez.

Separado de éste, Cleanity cuenta con otro laboratorio, en este caso de aplicaciones. Se trata de un espacio con instalaciones de lavadoras, cocinas, lavavajillas, duchas, donde se reproducen escenarios reales donde se aplicarán los productos. “Una vez tenemos la fórmula definitiva y ha superado todos los ensayos de estabilidad y eficacia del laboratorio, la probamos aquí, antes de su lanzamiento definitivo”, explicó el gerente del departamento Técnico. Este laboratorio también sirve para reproducir quejas concretas de consumidores y ver qué ha podido pasar.

“Hacemos implantación, seguimiento y mejoras, este es nuestro proceso de trabajo con los clientes a través de nuestros técnicos comerciales. Debemos traspasar lo que se hace en el laboratorio y adaptarlo de la mejor forma posible a cada industria”, comentó Mariam Burdeos.

“Además de todos los ensayos que hacemos a nivel interno, también solemos hacer pruebas en laboratorios externos para corroborar nuestros resultados”, añadió Joaquín Meléndez.

Este Centro de Desarrollo puede llegar a lanzar entre 20 y 30 nuevos productos al cabo del año, pero muchos más se quedan en el tintero. Estos nuevos productos pueden ser tanto creaciones del propio equipo de Cleanity como propuestas de los clientes, “que tienen un problema y necesitan una solución y nosotros le desarrollamos el producto a su medida”, señaló Meléndez. “Con 10 años de historia, en Cleanity ya contamos con una gama de productos muy amplia y que cubre todas las necesidades. Actualmente nos aporta mucho la información de los clientes, pero queremos ir un poco más allá, con tres procesos de innovación muy fuertes: el área de biofilms, el área de alérgenos, que comprende producciones sin gluten, y el área de eliminación de olores. Estas son nuestras tres líneas de trabajo en innovación en Cleanity en las que trabajamos sin petición expresa de ningún cliente pero vemos que son problemas que existen y que nosotros podemos solucionarlos”, expuso Mariam Burdeos, directora de Cleanity.

“Además de todos los productos que desarrollamos de forma interna, también contamos con proyectos de colaboración con universidades y centros tecnológicos, muchos de ellos financiados a nivel regional, o nacional, como con CDTI. Y este año hemos realizado dos proyectos a nivel europeo, a través del Horizonte 2020. También buscamos mucho las sinergias con otras empresas”, concluyó Joaquín Meléndez.

Fórmula Wellness

No todo es producción e innovación en Cleanity. La compañía también presume, y con razón, de todas las acciones en cuanto a recursos humanos y responsabilidad social corporativa que llevan a cabo. Natalia García Corberán, miembro del Área de Comunicación de la compañía, explicó los pormenores de la ‘Fórmula Wellness’.

La Fórmula Wellness de Cleanity es un proyecto estratégico que tiene como objetivo concienciar a los trabajadores de la importancia de la salud y el bienestar facilitándoles las herramientas necesarias para lograrlo. Este proyecto se estructura en cuatro comités Wellness a los que cada empleado puede recurrir en busca de fórmulas para mejorar su salud: Alimentación & Deporte; Salud & Bienestar; Diversidad, Igualdad y Conciliación y Voluntariado. Estos comités, integrados por un equipo plural, protector y flexible, están liderados por los llamados ‘Promotores Wellness’, que son trabajadores de Cleanity que, voluntariamente, proponen, canalizan, estructuran y organizan las diferentes acciones saludables. “Esta figura es clave, porque tenemos varios turnos de trabajo y varias plantas de producción, y a veces es complicado llegar a todo el mundo y que la información no llegue a todos por igual”, comentó Natalia García.

- Comité Diversidad-Igualdad-Conciliación: este grupo está diseñado por y para los trabajadores y las trabajadoras. Destacan medidas como la flexibilidad horaria o el plan de igualdad, o unas jornadas de puertas abiertas celebradas en la mayor planta de Cheste y la de Sevilla para las familias de los trabajadores.

- Comité Alimentación & Deporte: en este comité está involucrada toda la plantilla, ya que realiza actividades trasversales. Desde Cleanity se defiende que un equipo que cuida su nutrición y apuesta por el deporte es un equipo sano, eficiente e implicado. Gracias al trabajo de este comité, se organizan concursos de recetas saludables, torneos de pádel y se fomenta el consumo de frutas estableciendo el jueves como día de la fruta en la compañía.

- Comité Voluntariado: Cleanity colabora con diversas asociaciones y organizaciones para conseguir un acercamiento a la sociedad y un beneficio interno para la empresa. “Desde 2009 hacemos acciones de voluntariado de forma ordenada. La Fórmula Wellness nace en gran parte apoyada en este pilar. Además tenemos una gran sensibilidad porque somos una empresa química, por lo que el respeto medioambiental es clave. Hemos hecho acciones de recogida de residuos en el río, recogiendo alimentos, donando sangre, haciendo el taller ‘La magia de la Química’ en casas Ronald MacDonald, etc.”, comentó Natalia.

- Comité Salud & Bienestar: este grupo apuesta firmemente por el cuidado integral del capital humano. Se combinan programas y actividades para favorecer un ambiente de trabajo seguro y saludable. Una de las últimas apuestas ha sido la incorporación de un osteópata y un coach, talleres de risoterapia, etc.

“Para nosotros es fundamental que estas acciones no solo se queden aquí sino que se trasladen a nuestros grupos de interés: clientes, proveedores, partners, Administraciones Públicas o la sociedad en general. Por ello, dentro de la Fórmula Wellness, organizamos un mínimo de dos sesiones al año donde invitamos a estas personas representativas para nosotros para compartir con ellos las acciones que hemos desarrollado y ver cómo ellos nos pueden ayudar también a mejorar”, explicó Natalia García Corberán. Muchas de estas acciones se han adaptado a otras empresas. Para que estas acciones “calen en toda la empresa” Cleanity también ha abierto dos líneas de comunicación: la red social Yammer y cada trimestre se edita la ‘Revista Wellness’ que recoge todas estas acciones.