Fases de recubrimiento y requisitos ambientales durante el proceso de pintado

Luca Brotto, Application Manager, HVAC Industrial Marketing Unit en Carel Industries

22/04/2024

De hecho, la evolución en los procesos y las tecnologías de la pintura está impulsada principalmente por el negocio del automóvil, donde las continuas innovaciones introducidas desde hace más de un siglo permiten ahora pintar grandes cantidades de piezas en muy poco tiempo, con la mayor calidad, el menor coste, y el menor impacto medioambiental posible.

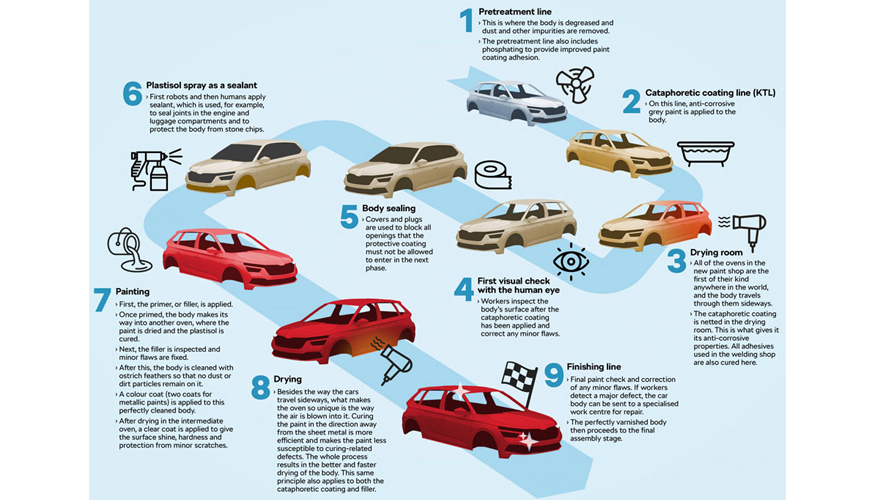

Una vez fabricada la carrocería del vehículo en el taller de chapa, se pasa al taller de pintura, donde se realiza el proceso de recubrimiento. Esta fase puede durar de 3 a 8 horas y tradicionalmente consta de varios pasos:

- Limpieza de superficies metálicas y aplicación de una fina capa de sulfato de zinc.

- Recubrimiento por electroforesis con polímeros anticorrosivos (E-coat o ELPO).

- Cocción dentro de un horno e inspección de la superficie.

- Aplicación de un sellador a lo largo de las juntas para garantizar una mayor protección contra la corrosión y resistencia a la intemperie.

- Aplicación de una imprimación para suavizar la superficie.

- Curado e inspección de defectos.

- Fase de recubrimiento superior, que consiste en aplicar primero el color (capa base) y posteriormente aplicar una capa transparente para proteger las capas subyacentes y dar un acabado brillante.

- Finalmente, se cura la capa superior.

Cabinas de pintura

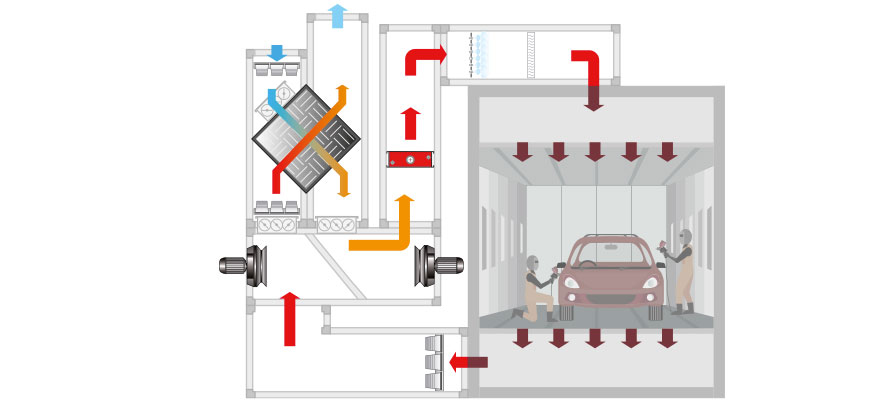

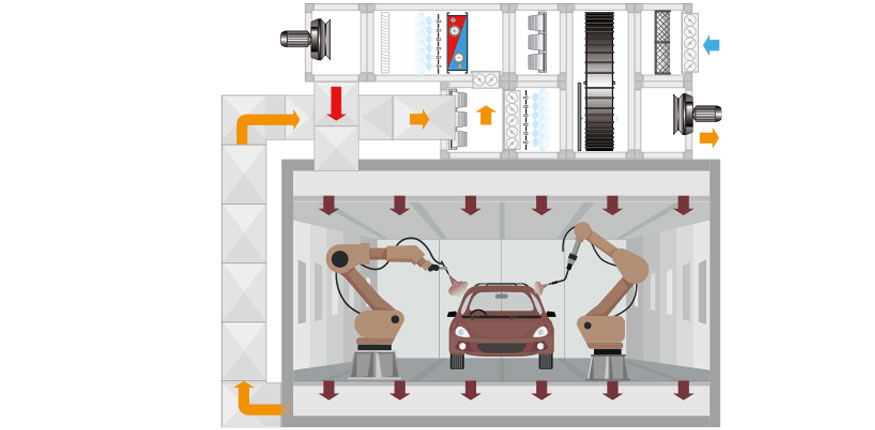

Durante el proceso de pintura, un flujo continuo de aire fresco circula a través de la cabina para eliminar los vapores y solventes liberados por las pinturas, que son potencialmente inflamables y explosivos cuando están presentes en altas concentraciones.

Habitualmente, el pintado (líquido) de piezas pequeñas y de pequeñas cantidades se realiza en cabinas abiertas, donde el exceso de pintura que no se deposita en la superficie se aspira a través de un filtro (paint stop) junto con el aire ambiente, para evitar la dispersión. Este tipo de cabina no permite controlar la temperatura y humedad del aire de proceso, por lo que es más probable que se produzcan defectos en la pintura.

Las cabinas de pintura cerradas, equipadas con sistemas de ventilación y filtración y tratamiento del aire de entrada y salida, se utilizan en la mayoría de los procesos industriales que requieren un producto acabado de alta calidad.

Además, algunos procesos que utilizan pinturas líquidas requieren cabinas combinadas con hornos, de modo que el recubrimiento pueda curarse en el mismo espacio, sin necesidad de mover el objeto a pintar. Estas cabinas combinadas, junto con todos los componentes del sistema de tratamiento de aire, deben poder soportar las altas temperaturas alcanzadas durante la fase de curado.

Algunos ejemplos de cabinas de pintura:

- Las cabinas de pintura para piezas y carrocerías pequeñas, normalmente de dimensiones suficientes para albergar un coche, tienen renovaciones de aire de 20.000 a 30.000 m3/h. A menudo se pueden combinar con un horno y pueden alcanzar temperaturas de 60°C-80°C para curar la pintura después de la aplicación.

- Cabinas de tamaño medio para autobuses, barcos y avionetas con caudales de renovación de aire de hasta 50.000 m3/h. Dado su tamaño, suelen tener varias unidades de ventilación en paralelo o divididas en zonas.

- Para trenes, aviones y turbinas eólicas, las cabinas son aún más grandes y requieren caudales de aire de 50.000 a 300.000 m3/h.

En las líneas de recubrimiento continuo utilizadas en la industria del automóvil, las carrocerías de los vehículos se transportan sobre carriles a través de una serie de cabinas comunicadas, donde tienen lugar las fases de pintura, secado y curado, con puntos de ajuste de temperatura y humedad potencialmente muy diferentes.

Dependiendo del proceso y de las tecnologías utilizadas, las cabinas de pintura pueden funcionar únicamente con aire fresco del exterior o disponer de recirculación parcial.

En el primer caso, el aire interior se reemplaza continuamente por grandes caudales de aire fresco exterior. Este aire entrante necesita ser tratado adecuadamente, lo que supone un importante consumo energético.

En los sistemas de recirculación, sin embargo, el aire de salida solo se evacua parcialmente y una parte se repone con aire fresco. Después de haber realizado controles sobre contaminación y riesgo de explosión, el porcentaje de volúmenes de aire que se pueden recircular es del 80%-90%, con sólo un 10%-20% de aire fresco. Sin embargo, dado que 'reciclar' el aire de salida es muy peligroso desde el punto de vista de la salud de los trabajadores, estas cabinas utilizan robots para aplicar la pintura. La cantidad total de aire que se maneja en los sistemas de recirculación parcial es la misma que en los sistemas con 100% aire exterior, garantizando la eliminación de solventes y exceso de pulverización, sin embargo, las demandas energéticas para el aire acondicionado son mucho menores.

Requisitos ambientales durante el proceso

El diseño y el funcionamiento de las cabinas de pintura deben cumplir con diversas normas de seguridad que definen límites aceptables de calidad del aire, riesgo para la salud, peligro de explosión y emisiones ambientales. A esto se suman las normativas relativas a la eficiencia energética de los sistemas de ventilación y los límites de funcionamiento y tolerancias sobre los parámetros del aire especificados por los fabricantes de pinturas para conseguir el resultado final deseado.

Los aspectos importantes para el diseño y funcionamiento son:

- Flujo de aire: dependiendo del tamaño de la cabina, este debe ser suficiente para diluir la concentración de contaminantes y garantizar un ambiente saludable para los trabajadores, así como mantener la acumulación de sustancias inflamables muy por debajo del límite inferior de inflamabilidad.

- Velocidad del aire en cabina: entre 0,3 - 0,5 m/s con flujo de aire laminar constante, para asegurar la eliminación de los vapores de pintura lejos del operador y de la pieza a pintar.

- Porcentaje de aire fresco: generalmente cerca del 100% para evitar la recirculación de sustancias peligrosas en la cabina, sin embargo, este puede caer a porcentajes muy bajos (10%-20%) en cabinas robotizadas y antideflagrantes (certificación ATEX o similar).

- Filtración del aire entrante: muy importante para eliminar partículas de polvo que podrían provocar defectos en la pintura. El nivel de filtración habitualmente adoptado es ISO ePM 10, es decir, es capaz de filtrar partículas finas como polen, arena y polvo con una eficacia mínima superior al 50% (clasificación según ISO 16890, equivalente a la clase M5 según la anterior norma EN779:2012). Las aplicaciones que requieren recubrimientos de precisión pueden requerir un nivel de filtración ISO ePM 2,5 (equivalente a M6 o F7).

- Filtración del aire de salida: es necesaria para reducir la concentración de contaminantes en el aire que sale de la cabina antes de ser liberados a la atmósfera. Las concentraciones permitidas y el grado de filtro requerido dependen de las leyes locales y varían según los contaminantes contenidos en las pinturas.

- Temperatura del aire: generalmente entre 20°C-25°C, con tolerancias promedio de +/- 3°C, y tan bajas como +/- 1°C en aplicaciones de proceso. Recordemos que la temperatura del aire no solo afecta a la pintura (pulverización, secado) sino también a la productividad de los operadores. Las temperaturas muy bajas o altas pueden provocar malestar, reduciendo la capacidad de atención y aumentando el riesgo de errores, además de contribuir a problemas de salud y absentismo.

- Humedad del aire: generalmente entre 50% y 70% de HR, con tolerancias promedio de +/- 5 % de HR y tan bajas como +/- 2 % de HR en aplicaciones de procesos, como en las industrias automotriz y aeroespacial. De la misma manera que se describe para la temperatura, niveles de humedad muy altos y bajos provocan defectos en la pintura y afectan el confort y la salud de los operadores.

- Mantenimiento: el seguimiento de la eficacia de los sistemas de filtración es fundamental tanto del aire que entra en la cabina, para evitar la presencia de polvo que puede provocar defectos en la pintura, como del aire de salida. Los productos de pintura deben eliminarse eficazmente del aire de escape para garantizar que no emitan contaminantes a la atmósfera y para evitar que partículas inflamables pasen a través de los filtros y se acumulen. De hecho, la acumulación de polvo conlleva riesgo de incendio, además de aumentar la caída de presión y reducir la eficiencia de los componentes situados detrás de los filtros, como el ventilador y el intercambiador de calor.