Microgránulos: prescindiendo de la molienda

Christian Makert, director Pharma & Food Systems, Maag Automatik GmbH

07/09/2020En la actualidad, la extrusión por fusión en caliente es ya un procedimiento ampliamente utilizado en la producción de dispersiones sólidas, puesto que se consigue una estabilidad y una biodisponibilidad significativamente mayores que con los procedimientos de mezcla mecánicos por lotes convencionales. Las nuevas tecnologías hacen posible formar, a partir de formulaciones extruídas, microgránulos de menos de 1 mm con una distribución de las partículas por tamaño más estrecha. Estos microgránulos permiten fabricar comprimidos o cápsulas directamente sin necesidad de moler.

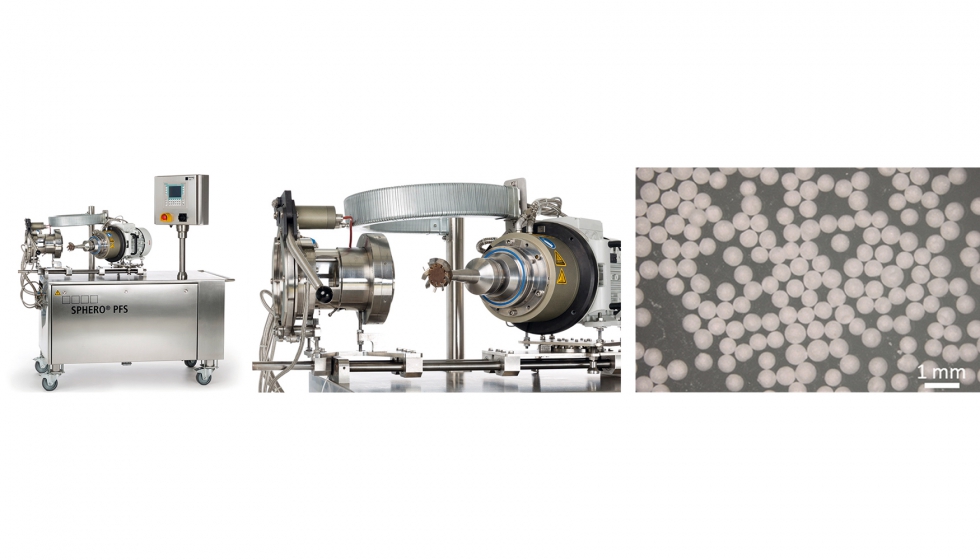

Ilustración 1. Todos los componentes de Maag para la fabricación de microgránulos para uso farmacéutico y alimenticio están diseñados de forma que el paso del laboratorio a la producción funcione de forma fiable (‘upscaling’).

En la fabricación de medicamentos (ingredientes farmacéuticos activos, API –por sus siglas en inglés–) en forma de dispersiones sólidas, se continúan utilizando sobre todo procedimientos por lotes en los que los principios activos y los excipientes se mezclan sin disolventes, únicamente haciendo uso del cizallamiento. Este procedimiento de mezcla, comúnmente utilizado para formulaciones poco solubles en agua, y las etapas de procesamiento que le siguen se caracterizan por una serie de desventajas. En primer lugar, afectan a la relativamente baja solubilidad del principio activo en el excipiente y, con ello, a la biodisponibilidad en el cuerpo humano.

Cabe mencionar, además, la cantidad de trabajo necesario para hacer pasar el producto por las distintas estaciones independientes, así como las numerosas medidas de seguridad que deben tomarse con el fin de evitar la contaminación del fármaco, por un lado, y la del entorno de producción y el personal, por otro. Dicha contaminación puede derivar del modo de transporte abierto utilizado. Asimismo, el producto resultante presenta inevitablemente poca homogeneidad y una forma irregular de las partículas, lo cual se deriva de la naturaleza misma del proceso mecánico de mezcla. Estas características comprometen las propiedades reológicas y la escalabilidad del producto. Finalmente, las propiedades también podrían variar de un lote a lote, lo cual aumenta el coste en los controles de calidad.

Los procesos continuos reducen gastos y riesgos

Actualmente, los procedimientos por lotes convencionales están siendo sustituidos en toda la industria química por los procesos de producción continuos (en inglés: Continuous Manufacturing, CM), gracias a la significativa reducción de esfuerzos, riesgos y costes que estos suponen. Especialmente en la producción farmacológica, la extrusión continua por fusión en caliente (en inglés: Hot Melt Extrusion, HME) se utiliza cada vez más por la gran eficiencia que aporta en la disolución de sustancias activas en dispersiones sólidas.

La fabricación se realiza de forma continua y siempre con una composición permanente en un sistema cerrado que arroja la formulación como producto final, sin que haya entrado en contacto previamente con el ambiente. Esto disminuye los riesgos cuando se manipulan medicamentos altamente peligrosos. El fármaco queda sumamente disperso, mezclado de forma homogénea y dentro de la matriz.

El procedimiento de base procede de la industria plástica. Por lo general, se emplea una extrusora de doble husillo, que destaca por su gran capacidad de mezcla. La extrusora se alimenta con los excipientes —tales como derivados de la celulosa o alcohol polivinílico (PVA)— y el API. Los componentes de la formulación se calientan hasta derretir el material excipiente, al tiempo que se dispersan y se mezclan con intensidad. Al final del último elemento específicamente seleccionado de la extrusora, la formulación es una mezcla perfectamente preparada de forma homogénea que fluye continuamente con una composición constante. Desde aquí, y sin entrar en contacto con el ambiente, la mezcla se prensa con cuidado y con flujo uniforme con la ayuda de una bomba de engranajes a través de un disco perforado.

Se utilizan discos con una única perforación o con un número reducido de éstas para formar hilos que, seguidamente, pasarán a enfriarse. Entre las aplicaciones de estos hilos se incluye la fabricación de implantes liberadores de principio activo, anillos vaginales anticonceptivos o filamentos para impresoras 3D; un innovador procedimiento para la fabricación de comprimidos con cantidades personalizadas de principio activo para cubrir las necesidades de cada paciente en el marco de la tendencia hacia la medicina personalizada.

Gránulos a partir de la mezcla o del hilo

Para la fabricación de gránulos, la industria farmacéutica emplea desde hace aproximadamente un lustro dos procedimientos igualmente acreditados. Mediante el primer procedimiento, la mezcla se secciona directamente en la superficie del disco (esferización por fusión), en cuyo caso el disco cuenta con una cantidad determinada de perforaciones; o bien, la mezcla se introduce en forma de hilos independientes en un granulador (peletización en seco) tras pasar por una sección refrigerante. En ambos casos, la forma de los gránulos o los pellets viene determinada por los parámetros de corte.

Sin embargo, ambos procedimientos entrañan los mismos problemas al emplear la tecnología convencional. Los gránulos fabricados de este modo cuentan con varios milímetros de diámetro, por lo que antes de la producción de comprimidos deben molerse en un procedimiento aparte para obtener partículas de tamaño reducido. Esto supone el riesgo de contaminación y la pérdida inevitable de material.

Microgránulos: evitando inconvenientes

Con el fin de suprimir estos inconvenientes, Maag ha continuado desarrollando durante los últimos 2 - 3 años estos dos métodos de peletización de modo que, ahora, los microgránulos pueden producirse directamente en formas esféricas y alargadas (Ilustración 1). Estas formas se caracterizan por su diámetro inferior a 1 mm, lo cual evita la implementación de costosos procedimientos adicionales y los residuos que estos generan antes de la fabricación de comprimidos o de cápsulas. Los microgránulos cuentan con una alta densidad aparente y presentan propiedades reológicas óptimas para la producción directa de cápsulas o de comprimidos. Asimismo, el tamaño reducido de estos microgránulos ofrece la posibilidad de realizar formulaciones mucho más precisas que las obtenidas hasta ahora y, con ello, formas farmacéuticas mejoradas.

Ilustración 2. Aproximadamente el 80% de los microgránulos de forma esférica y alargada sin procesar se emplean actualmente en la fabricación de comprimidos; y el 15% de ellos, en la fabricación de cápsulas.

Buenas prácticas de fabricación completamente optimizadas para Pharma und Food

Todos los sistemas Pharma und Food (PFS) de Maag empleados en estas cadenas de producción se ejecutan en base a las buenas prácticas de fabricación y de conformidad con el Reglamento alemán para la fabricación de principios activos y medicamentos, para el uso farmacéutico y, por ende, también para la fabricación de alimentos y suplementos alimenticios. Con el propósito de garantizar el funcionamiento óptimo y la fiabilidad en relación con la calidad constante del producto y su trazabilidad, Maag trabaja en estrecha colaboración con los fabricantes de extrusoras que ofrecen modelos de uso farmacéutico para concebir toda la línea de productos futura. Los sistemas de funcionamiento continuo configurados de este modo permiten un control de proceso integrado conforme a los requisitos de la Industria 4.0.

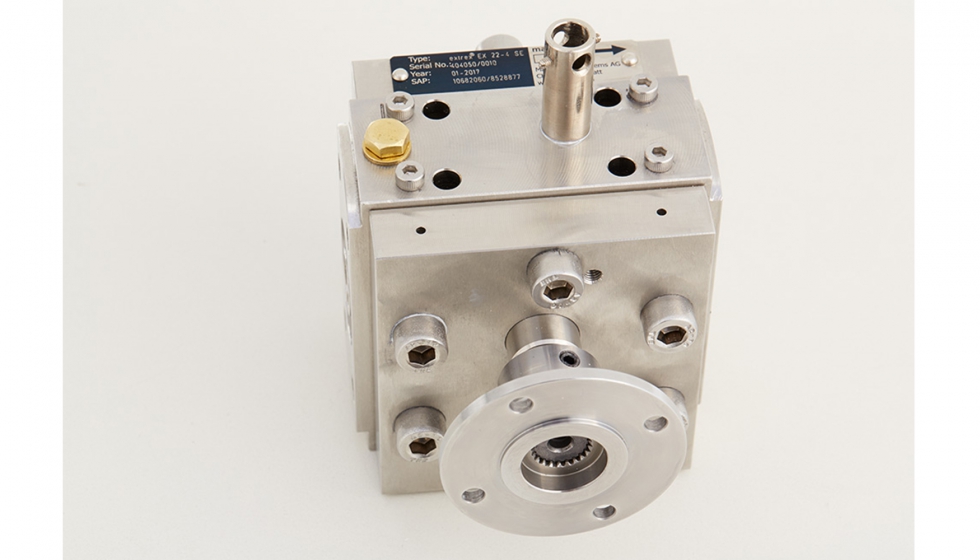

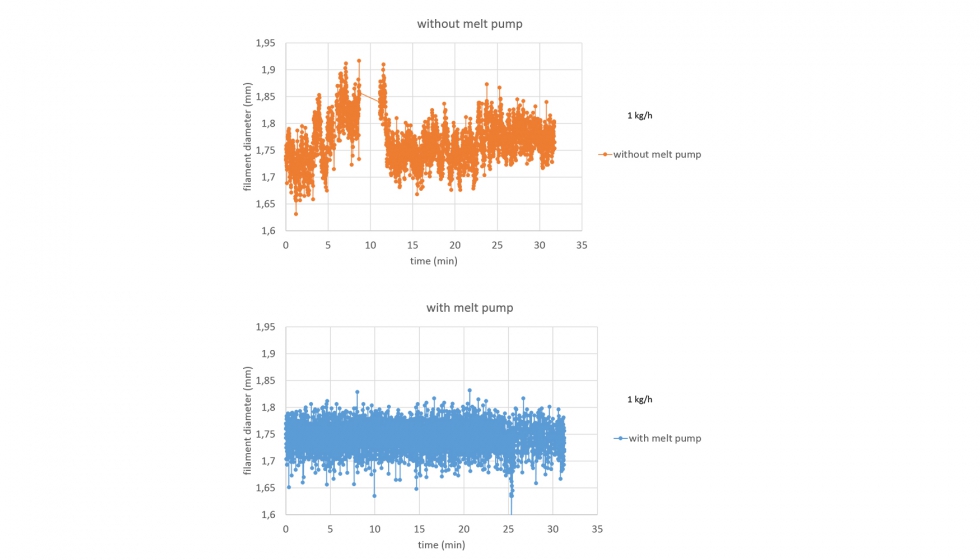

El sistema que sigue a la extrusora es una bomba de engranajes directamente acoplada a la salida de la máquina. Los acoplamientos y los cojinetes están adaptados a los requisitos especiales; asimismo, se han eliminado todos los huecos muertos con el fin de facilitar la limpieza habitual y profunda, y tanto la carcasa como las juntas han sido fabricadas conforme a la calidad exigida en la industria farmacéutica. Las bombas de la línea Extrex PFS (Ilustración 2) se emplean tanto en la extrusión de hilos como en la esferización de microgránulos. Éstas nivelan la presión de la mezcla extrudida a través del disco perforado o de la tobera (Ilustración 3), amortiguando las fluctuaciones de presión que resultan de la extrusión. Del mismo modo, permiten disminuir la presión de la mezcla en la extrusora, por lo que aumenta el nivel de rendimiento del sistema.

Ilustración 3. Las bombas Extrex PFS han sido especialmente desarrolladas para procesos de extrusión por fusión en caliente (HME) en la industria farmacéutica y la industria alimenticia y están disponibles para volúmenes de entre 1,3 y 26,5 cm³/U.

Ilustración 4. Las bombas de engranajes igualan considerablemente el diámetro de los hilos extrudidos (arriba, sin bomba; abajo, con el uso de una de estas bombas).

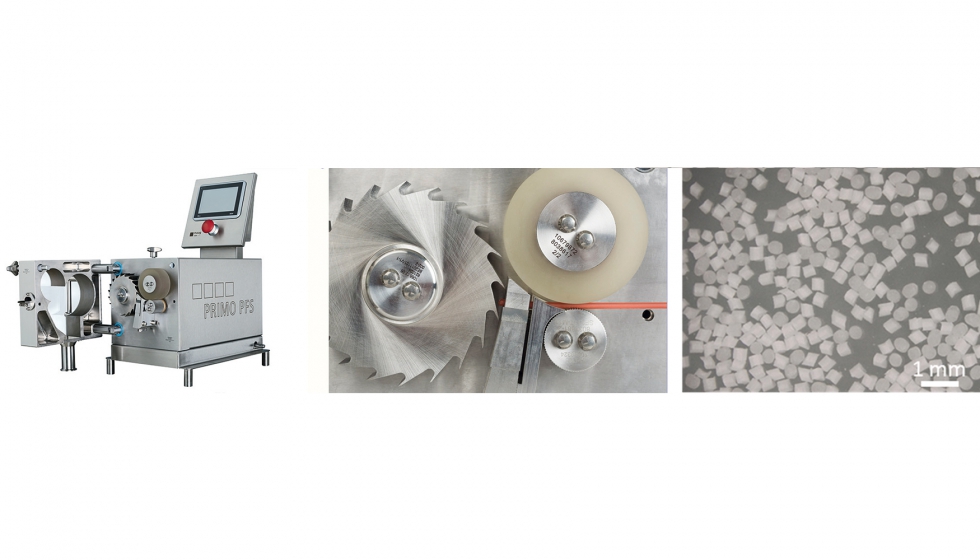

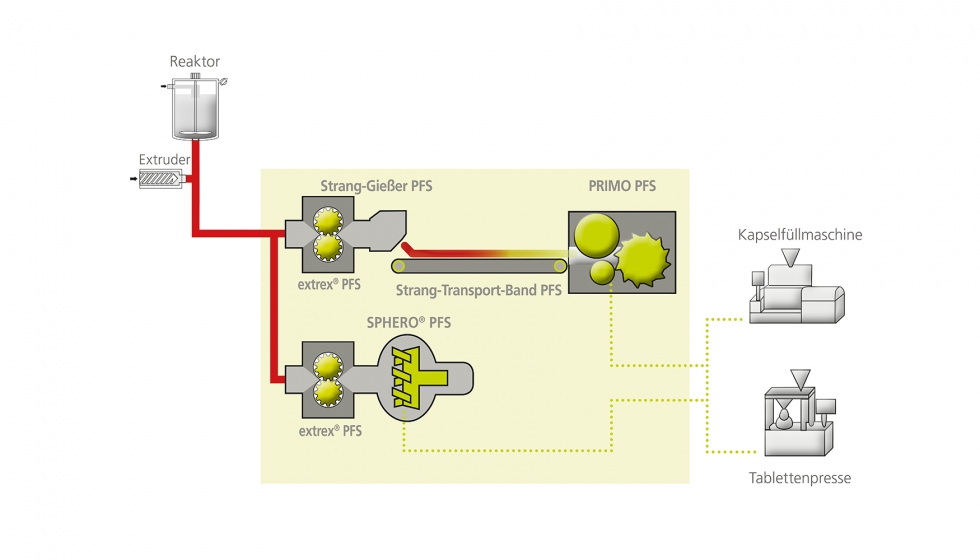

En función del procedimiento, Maag cuenta con dos sistemas especiales optimizados para la esferización. Estos son el modelo Sphero PFS para la esferización por fusión (Ilustración 5) y el modelo Primo PFS para la peletización por corte en seco (Ilustración 6). Mientras que el primer modelo se encuentra acoplado directamente a la bomba, en el segundo modelo, primero se ensambla un cabezal de eyección seguido de una cinta transportadora –ambos con sistema de filtración de partículas– que conduce los hilos hasta el granulador de corte en seco. Desde ambos sistemas, los microgránulos pasan directamente a la máquina de llenado de cápsulas o la prensa de comprimidos (Ilustración 7).

Ilustración 5. Sistema, principio de funcionamiento y resultado de la esferización por fusión: microgránulos esféricos.

En estudios comparativos, se pudieron fabricar comprimidos sólidos con los microgránulos producidos con cualquiera de los dos procesos, directamente y sin necesidad de utilizar aglutinantes [1]. Las ventajas de la esferización por fusión dependen de los requisitos de la labor a acometer. De este modo, el sistema cerrado ofrece una alta protección para el producto y el entorno, permite el procesamiento de formulaciones blandas y mezclas hidrosolubles de principio activo y excipiente, al tiempo que las óptimas propiedades reológicas que con él se consiguen facilitan la fabricación de comprimidos MUPS (Multiple Unit Pellet System).

‘Upscaling’ como parte ineludible del servicio

Todos los sistemas se caracterizan por un diseño de alta calidad en acero inoxidable, por la accesibilidad a las piezas en contacto con el producto, por la fácil y rápida limpieza, así como por el indiscutible cumplimiento de todos los requisitos normativos. Para la industria farmacéutica, con sus complejos y dilatados procesos de aprobación, es de especial importancia que el fabricante ofrezca sistemas con los que se puedan desarrollar productos en laboratorio que se acerquen lo máximo posible a los criterios de producción. Mediante un sencillo ‘upscaling’, los productos ya quedan validados para pasar desde el desarrollo a la producción. El proceso de producción puede quedar establecido. A los usuarios de los sistemas anteriormente descritos, el fabricante ofrece un servicio competente y de confianza para el ‘upscaling’ de los sistemas de producción.

La empresa Maag Automatik GmbH está representada en España por Comercial Douma.

[1] Evaluating the Tabletability of Hot-Melt Extruded Micro-pellets Prepared via Melt versus Strand Pelletizing. T.R. Hörmann, D. Lopes, C. Makert, A. Witschnigg, J.G. Khinast en el XI Encuentro Mundial sobre Farmacia, Biofarmacia y Tecnología Farmacéutica, el 20 de marzo de 2018 en Granada, España.