“MuCell”, tecnología patentada por Trexel, constituye un procedimiento habitual de fabricación de la espuma microcelular especial

Las espumas microcelulares reducen costes y pierden peso

Departamento de prensa K200415/09/2004 No se trata de un sistema nuevo: las piezas espumadas en su totalidad o en el núcleo fabricadas con máquinas de moldeo por inyección son una práctica común desde hace muchos años, y volverán a estar presentes en la próxima K 2004. A las espumas integrales convencionales les han seguido las denominadas espumas microcelulares, una nueva generación de espumas que permite ahorrar material y, por consiguiente, peso y costes.

Las máquinas de Engel tienen una unidad de inyección especial para utilizar MuCell.

Las espumas integrales inyectadas, tanto las convencionales como las que tienen una estructura microcelular, están de moda. Gracias a ellas los componentes poliméricos son más ligeros y utilizan menos material, lo que puede aportar a los transformadores una ventaja competitiva que les permita ampliar su cuota en un mercado altamente disputado. Las aplicaciones, tanto las existentes como las potenciales, se centran sobre todo en los sectores de la automoción, de la aeronáutica y de la construcción de vehículos. Pero también pueden tener aplicación en otros ámbitos, como son la industria eléctrica y electrónica o el sector de los electrodomésticos de línea blanca (interiores de lavadoras, lavavajillas, secadoras o neveras tipo arcón).

Pueden distinguirse dos variantes básicas de espumación termoplástica: la espumación física y la química. En ambos tipos se disuelve en primer lugar un gas en la masa fundida de plástico y en segundo lugar, como consecuencia de la ulterior caída de presión, se produce una inestabilidad termodinámica para activar la formación de espuma. Ambas variantes se diferencian en que, en la espumación química, el gas se genera a partir de la descomposición del agente de expansión integrado con anterioridad en la masa fundida, mientras que en la espumación física el gas se inyecta en la masa fundida a muy alta presión.

Licencia para espumar

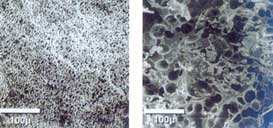

Las más frecuentes son actualmente las espumas microcelulares. Es decir, son aquéllas que con sus burbujas microscópicas o celdas de tamaño micrométrico confieren la estructura a la pieza. Dichas celdas se caracterizan por tener un diámetro medio de 100 my, es decir, rayando el nanómetro. Como agente de expansión, también denominado “fluido”, suele utilizarse dióxido de carbono, al igual que en el caso de la espumación tradicional de otros materiales polímeros, como son el poliuretano (PUR), el polipropileno (PP) o el polietileno (PE). “MuCell”, una tecnología patentada de la empresa norteamericana Trexel, constituye un procedimiento habitual de fabricación de la espuma microcelular especial. Una gran cantidad de fabricantes que operan a nivel internacional ofrecen máquinas de moldeo por inyección modificadas ex profeso para incorporar dicha tecnología, con la que pueden fabricar las piezas previa licencia del titular norteamericano de la patente.

Según señala la propia Trexel, otra ventaja de las espumas microcelulares a añadir al ahorro de peso y de material, es que pueden utilizarse máquinas de inyección con fuerzas de cierre menores. La razón estriba en que para el proceso de inyección con fluidos el nivel de presión requerida es menor. A esto se añade que puede prescindirse de la fase de presión de mantenimiento y de compresión necesaria en un proceso de inyección normal, de modo que la presión interna del molde se define únicamente mediante el proceso de inyección.

La experiencia de la empresa alemana Ticona GmbH corrobora tales ventajas. Este proveedor de materias primas ya puso en servicio en agosto de 2001 una máquina de la empresa muniquesa Krauss-Maffei que incorporaba la tecnología “MuCell”, con objeto de realizar ensayos internos y de ofrecer un servicio adicional a sus clientes. Las pruebas en serie realizadas por Ticona confirman la alta rentabilidad del sistema. Las principales ventajas derivaron del ahorro de peso y de la reducción de los tiempos de ciclo. En función de los requisitos del producto final, se pudo ahorrar entre un 10 y un 15 por ciento del peso.

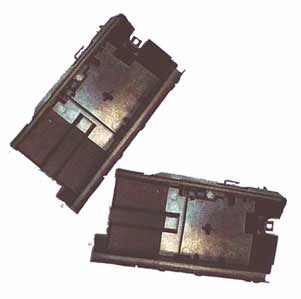

Componente para un canalizador de aire de automóvil.

Cristalización rápida

La ventaja que reporta el sistema “MuCell” en cuanto al tiempo de ciclo, es decir, el intervalo de tiempo entre la fase de inyección y la de desmoldeo, es que la masa fundida cargada con gas cristaliza con mayor rapidez. Esto origina temperaturas de pared de la cavidad más bajas, lo que permite acortar el tiempo de enfriamiento y extraer antes la pieza del molde. Dicha rapidez se traduce en una mayor productividad y en un menor consumo de energía. Sirva de ejemplo la plancha que tiene lista Ticona fabricada con el plástico técnico “Celanex”, un politereftalato de butilo (PBT) de producción propia: sólo con reducir la temperatura de la pared de la cavidad de 80 a 30ºC, pudo disminuir el tiempo de enfriamiento un 40 por ciento.

A la izda., células pequeñas y uniformes del proceso MuCell. A la dcha., material espumado por método convencional.

Pieza de PP, con reducción de densidad del 60% gracias a MuCell.

Componente para un canalizador de aire de automóvil.

Para Otto Schönherr, de Ticona, a la hora de sopesar las ventajas y desventajas del procedimiento, deberían ponerse en la balanza, además del aspecto económico, otros elementos. Conocer a la perfección las propiedades y el comportamiento de la pieza fabricada con una nueva tecnología constituye uno de los factores clave para el éxito comercial de dicha tecnología. Los ingenieros de Ticona están trabajando intensamente en la resolución de una gran variedad de cuestiones al respecto.

Y si las piezas inyectadas técnicas deben cumplir requisitos mecánicos exactamente definidos, entonces dichas condiciones se cumplirán, afirma Schönherr, si existen grados de espumación que correspondan a una reducción del peso de un 20 por ciento como máximo. El diámetro de las celdas que forman la estructura de la espuma se encuentra en un rango aproximado de 5 a 50 my. En este caso se trata de espumas poliméricas de celda cerrada en las que las celdas tienen una forma casi esférica.

De acuerdo con la descripción de Schönherr, doctorado en física polimérica, las espumas microcelulares se caracterizan por disponer de una zona exterior compacta, de modo que el resultado final es una estructura tipo sándwich formada por dicha superficie exterior compacta y por un núcleo espumado.

Esto significa, además, que las espumas microcelulares son en principio “composites”: materiales compuestos generados por la adición de componentes de refuerzo a la matriz polimérica. La función de refuerzo de estos materiales, en su mayoría orientados, recae en el caso de “MuCell” en las celdas de gas esféricas. También se ha confirmado la sospecha de que las espumas microcelulares presentan unas propiedades de flexión notablemente mejores a las de las espumas clásicas. Algo que no sorprende, porque dichas propiedades de flexión dependen en gran medida de las propiedades de las fibras de la estructura externa.

Ausencia de rechupes

A principios de abril de este año el Centro del Plástico del Sur de Alemania (Süddeutsches Kunststoffzentrum) celebró un seminario en Würzburg, a orillas del Meno, sobre la espumación física en la transformación de plásticos. Entre los ponentes del evento, celebrado en las dependencias del Instituto de Würzburg, se encontraban químicos de procesos procedentes de diversas empresas y de los departamentos de investigación de las universidades, y también Martin Witulski, administrador de la empresa alemana Schröder Kunststofftechnik GmbH.

El empleo de este tipo de espumas permite ahorrar material y, por consiguiente, peso y costes

Schröder es una empresa transformadora de plásticos que se cuenta entre las pioneras en el ámbito de la espuma de tipo microcelular. Desde mediados del pasado año, la empresa dispone de una máquina de inyección que incorpora la tecnología “MuCell”, lo que le permitió a Witulski dar cuenta en el seminario del SKZ de la experiencia recién adquirida con la aplicación de esta tecnología relativamente nueva. En su intervención refirió las claras ventajas del sistema y los notables beneficios que aportaba a los clientes de su empresa, e hizo mención de la estrecha colaboración con Ticona.

Witulski concluyó, como característica positiva, que existe un potencial real de ahorro gracias a la reducción de los tiempos de ciclo. También confirmó que, efectivamente, se consigue una reducción del peso de las piezas inyectadas. Asimismo, se pudieron reducir o incluso eliminar por completo defectos no deseados de los productos acabados, como deformaciones o rechupes y prescindir de los costosos trabajos de retoque. Sin embargo, según la experiencia de la casa Schröder, la aplicación del método “MuCell” no garantiza automáticamente un mayor grado de seguridad de proceso. Por consiguiente, Witulski confirmó lo que ya había constatado Ticona: que es necesario ir adquiriendo una experiencia propia considerable para dominar el procedimiento y para aprovechar las ventajas que es capaz de ofrecer.

EMPRESAS O ENTIDADES RELACIONADAS