La influencia de la temperatura ambiental en las prestaciones de medición

El éxito de las acciones para minimizar los efectos de la temperatura en las mediciones depende de un número de factores entre los que hay la tolerancia de la pieza, la entidad del error total aceptable y hasta qué punto pueden afectarle los efectos térmicos, y el nivel de control de la temperatura necesario para contener los efectos térmicos dentro de los valores aceptables. Un buen conocimiento de las condiciones operativas reales del ambiente de la CMM permitirá al usuario final minimizar la influencia de las imprecisiones de origen térmico en las mediciones de precisión.

La relación entre los parámetros ambientales y los factores de incertidumbre de medición

Variaciones estacionales de la temperatura ambiente

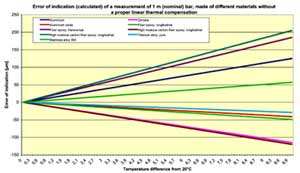

Según las normas internacionales, los cuerpos asumen su dimensión nominal a la temperatura de 20ºC. Los gradientes térmicos temporales lentos, debidos a las fluctuaciones estacionales, hacen variar las condiciones del ambiente metrológico produciendo una deformación estática de la máquina y de la pieza debido a las diferencias de dilatación térmica entre los diferentes materiales que forman la CMM y la pieza. Si por ejemplo la pieza y la CMM (en particular las piezas ópticas de transducción) son del mismo material, la dilatación diferencial pieza/sistema de medición será cero, por tanto no habrá errores de medición. Cuando el material de las piezas de la máquina y la pieza son diferentes (por ejemplo acero y aluminio) se crea un error de la estimación de las dimensiones reales de la pieza. La dilatación térmica de este tipo no genera deformaciones, sólo un error de escala que se puede corregir fácilmente aplicando a cada eje de la máquina factores de compensación lineal para volver a llevar las mediciones a la temperatura de referencia de 20ºC. Pero entran en juego otros parámetros como por ejemplo la precisión con la que se anotan los coeficientes de dilatación de los distintos materiales y con los que se toma la temperatura operativa y la influencia de las características morfológicas de la pieza en sus variaciones dimensionales por efecto térmico. De todos modos, es necesario dejar reposar la pieza un momento en el ambiente de la CMM antes de pasar a la medición si la máquina tiene características distintas de las de la pieza, para permitir a la pieza uniformar la temperatura a la de la máquina.

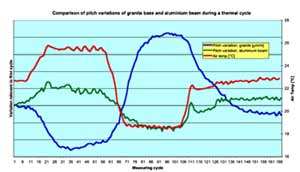

Las fluctuaciones más rápidas de la temperatura operativa, como las del ciclo diario de 24 horas debidas a las diferencias de temperatura entre mañana, tarde y noche son las que causan la mayoría de imprecisiones de medición. Las condiciones de inestabilidad térmica de este tipo se pueden producir también con condiciones operativas recurrentes como el encendido y el apagado de los sistemas de calefacción y de iluminación, la proximidad de ventanas en las que toca el sol, el sobrecalentamiento debido a máquinas en funcionamiento, entre otros. Estas variaciones relativamente rápidas hacen que las partes de la máquina y de la pieza que presentan secciones más sutiles y que están hechas con materiales térmicamente más conductivos reaccionan más rápido que las que están hechas de materiales más inertes, creando deformaciones estructurales. Recordemos que todos los materiales utilizados para la producción de la CMM y eventualmente de las piezas a medir que van del granito al aluminio, la cerámica, el acero, los materiales plásticos, son en mayor o menor medida sensibles a las condiciones térmicas y a las deformaciones estructurales producidas por los gradientes térmicos rápidos. Los materiales de alta conductividad térmica, como el aluminio, tienden a uniformar rápidamente la temperatura propia a la del ambiente externo. De este modo, son muy sensibles a los gradientes térmicos, pero recobran rápidamente un estado de equilibrio térmico y de deformaciones estructurales notorias; esto permite compensar tales deformaciones vía software. Los de baja conductividad térmica, como el granito, siguen muy lentamente y con retraso las variaciones térmicas del ambiente y resultan, por tanto, menos sensibles a los rápidos gradientes térmicos, pero permanecen más tiempo en un estado de transición térmico-dimensional durante el que resulta más complejo compensar las deformaciones vía software.

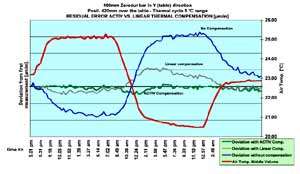

Las grandes variaciones de los gradientes térmicos, ya sea en el espacio o en el tiempo y en el curso de 24 horas, provocan en la máquina comportamientos no lineares que no se pueden corregir aplicando simples técnicas de compensación. El sistema de compensación térmica Dea Activ (Adaptive Compensation of Thermally Induced Variations), gracias a su red de sensores distribuidos en la máquina o en la pieza, permite utilizar mapas de compensación estructural que reducen notablemente la imprecisión de medición del sistema.

Uno de los objetivos cuando se efectúa el control dimensional es el de medir eliminando los efectos de los gradientes térmicos en las prestaciones de medición. Una solución a este tipo de problema son las salas climatizadas que cambian continuamente el aire del ambiente operativo de la CMM. Las variaciones térmicas se minimizan muy rápido con los ciclos de regulación de temperatura de las salas climatizadas, dejando poco tiempo al calor para penetrar en los órganos de la CMM o de la pieza y para separarse de estos, de este modo circunscriben los gradientes en las superficies de los cuerpos produciendo deformaciones menores pero presentes para siempre. Estos fenómenos interesan relativamente a los componentes macizos e inertes como los paneles en granito, pero tienen influencias sobre la estructura de elementos de geometría laminar hechos de materiales térmicamente conductores, como las reglas ópticas, para los que las prestaciones del sistema de climatización y el grado de ventilación de la sala son factores fundamentales a la hora de minimizar los errores producidos por estos microgradientes.

Gradientes espaciales de la temperatura ambiente

Los gradientes térmicos espaciales y, en particular los verticales, pueden producir distorsiones geométricas en la estructura de la CMM, con un aumento importante de la imprecisión de medición. Estos gradientes están causados a menudo por una estratificación excesiva del aire del ambiente, por una presencia excesiva de fuentes de energía calorífica concentrada o por corrientes de aire de la climatización que van directamente a los elementos estructurales de la máquina. En particular, los mesas de granito están sujetas a una diferencia de temperatura mínima entre la superficie superior y la inferior, sobre todo cuando el cambio térmico hacia abajo venga limitado por la presencia de guarniciones, pueden curvarse influyendo negativamente en la fórmula de precisión de la máquina. Los sistemas de iluminación indirecta o de tipo fluorescente y la eficiencia del sistema de circulación del aire pueden minimizar el fenómeno de la estratificación térmica. Incluso en este caso, el fenómeno, no siempre fácil de controlar, tiene una influencia menor en las mediciones hechas por la CMM cuando se adopta el sistema de compensación térmica Dea Activ.

El control de los parámetros térmicos ambientales

Para afrontar este vacío de manera eficiente, Dea propone algunos métodos de verificación de la temperatura para controlar la conformidad específica del ambiente donde se opera. La mayor parte de estas verificaciones se pueden efectuar utilizando los sensores de temperatura que lleva la misma máquina. De este modo, el usuario será guiado para controlar la correcta situación ambiental durante el uso cotidiano de la máquina o durante las fases de aceptación y de verificación periódica.

Control del ciclo térmico estacional

Verificar que los valores de temperatura de los sensores térmicos de la máquina (sensores de ejes y sensor de pieza situado en el volumen de trabajo), leídos por el sistema, están en los límites de especificación (Ej. 18-22ºC).

Control del ciclo térmico diario

Verificar que la diferencia entre el valor máximo y mínimo de la temperatura en el volumen de medición, en el período de 24 horas, no supera el valor admitido, Ej. 2ºC/24h. Esta verificación se puede efectuar utilizando el sensor de temperatura de la pieza, posicionado en el volumen de medición.

Control del gradiente térmico horario

Verificar, durante el día, y sobre todo durante las horas en que hay una mayor variación térmica, que los valores de temperatura tomados a intervalos de una hora no presenten variaciones mayores al gradiente admitido (Ej. 1ºC/h). Esta verificación se puede efectuar utilizando el sensor de temperatura de la pieza, posicionado en el volumen de medición.

Control del gradiente térmico espacial

Verificar que la diferencia de temperatura entre 2 puntos separados de 1 metro, en el volumen en que está situada la máquina, no supera el valor especificado (Ej. 1ºC/m). Este gradiente se puede medir aplicando dos sensores de temperatura en un asta vertical situada cerca de la máquina y en la dirección en que se presentan las mayores variaciones.

Control del ciclo térmico subhorario (sala climatizada)

No es posible verificar, midiendo la temperatura, la influencia que tienen tales fenómenos en los resultados de las mediciones. De hecho, como se ha dicho antes, está en juego la velocidad de cambio térmico de la pieza y de los componentes de la máquina. Pero es posible verificar la influencia realizando tomas repetidas de longitud en una posición determinada del volumen, para tomar una variación periódica eventual que es consecuencia directa del ciclo térmico presente en el ambiente.