Meltio contribuye con éxito a la creación de implantes biomédicos con titanio en el Proyecto Atila

El proyecto de investigación Atila ha anunciado otro importante avance tecnológico haciendo balance de las investigaciones llevadas a cabo durante todo el año 2024. El centro de investigación valenciano Aidimme instala un prototipo de tecnología de impresión 3D para crear por primera vez en España implantes biomédicos de aleaciones de titanio con la tecnología única de impresión 3D de metal que desarrolla la multinacional española Meltio con sede en Linares (Jaén).

Avances en el proyecto Atila

El proyecto de investigación Atila -financiado por el Ministerio de Ciencia e Innovación y por la Unión Europea y la Agencia Estatal de Investigación- estudia y desarrolla un proceso de fabricación aditiva de alta protección basado en la deposición directa de metal por hilo mediante multiláser para el procesado de materiales de alta reactividad. Está formado por un consorcio multidisciplinar liderado por Aidimme donde participan activamente la fundación de investigación del Hospital General Universitario de Valencia FIHGUV, el grupo de investigación de Aplicaciones del láser y fotónica de la Universidad de Salamanca ALF USAL y la empresa Meltio.

“Para concluir y tras el avance de las investigaciones del proyecto Atila en 2024 podríamos asegurar que aunque ya existen tecnologías de fabricación aditiva metálica que utilizan polvo como materia prima (PBF-LB/M y PBF-EB/M) y que permiten la fabricación de implantes en aleaciones de titanio, aportando grandes ventajas en la función de estos productos por su alta capacidad de adaptación al paciente, además permiten dotar a los implantes de estructuras tridimensionales que favorecen el crecimiento del hueso en el paciente. Gracias al proyecto Atila, se está desarrollando una tecnología de fabricación de implantes, conocida como DED-LB/M, que se alimenta de hilo de titanio de soldadura; este hecho puede suponer una ventaja competitiva importante asegurando la calidad de los implantes producidos. El enfoque de esta tecnología es poder obtener preformas cercanas al producto final, de manera que se limiten la cantidad de desperdicio respecto al mecanizado tradicional partiendo de un bloque, aquí vemos la importancia del proyecto”, aseguran desde la dirección del consorcio del Proyecto Atila.

Durante el año 2024 se han continuado con las investigaciones, se han realizado avances en varios aspectos con el objetivo principal de lograr fabricar implantes biomédicos que cumplan con las normativas:

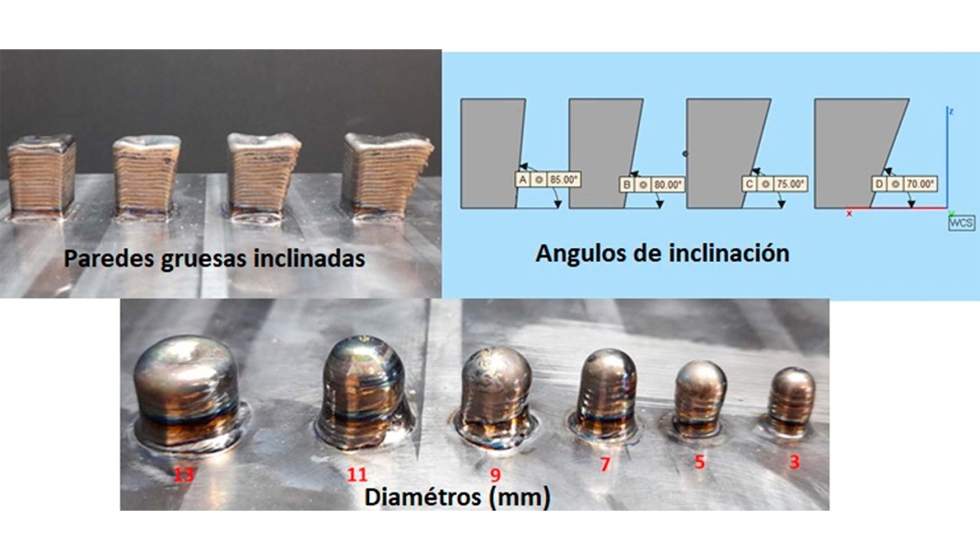

• Se ha realizado el estudio para conocer las limitaciones geométricas del proceso DED-LB/M al fabricar piezas con diferentes complejidades tales como: diferentes grados de inclinación o cilindros de diámetros pequeños de hasta 3 mm. Encontrándose el ángulo máximo de inclinación posible a fabricar sin que se produzcan descolgamientos, así como el diámetro mínimo a fabricar cuando se utiliza un diámetro de alambre de 1 mm de Ti6Al4V.

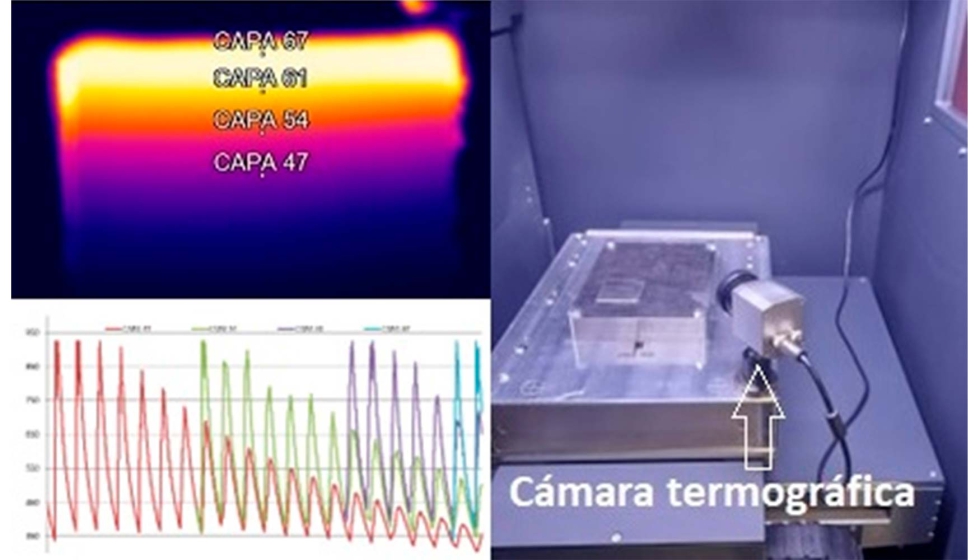

• A su vez ha sido posible para cada fabricación realizar controles termográficos con una cámara que registra la temperatura en un punto especifico de cada capa depositada, para luego verificar las características microestructurales y de composición química.

El análisis de toda esta información que se está adquiriendo nos llevará a resolver problemáticas relacionadas con procesar titanio y su gran afinidad con el oxígeno, para alcanzar los exigentes requerimientos que fijan las normativas del sector salud.

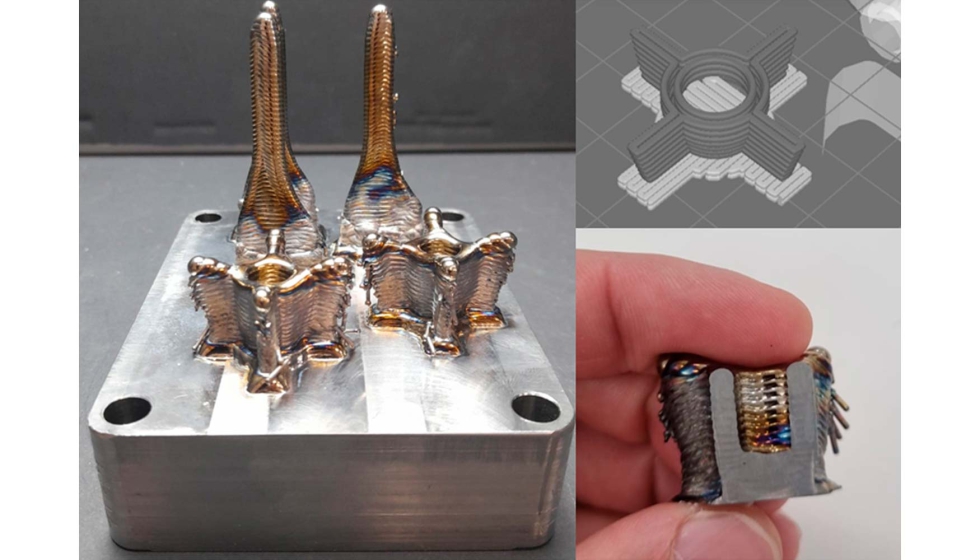

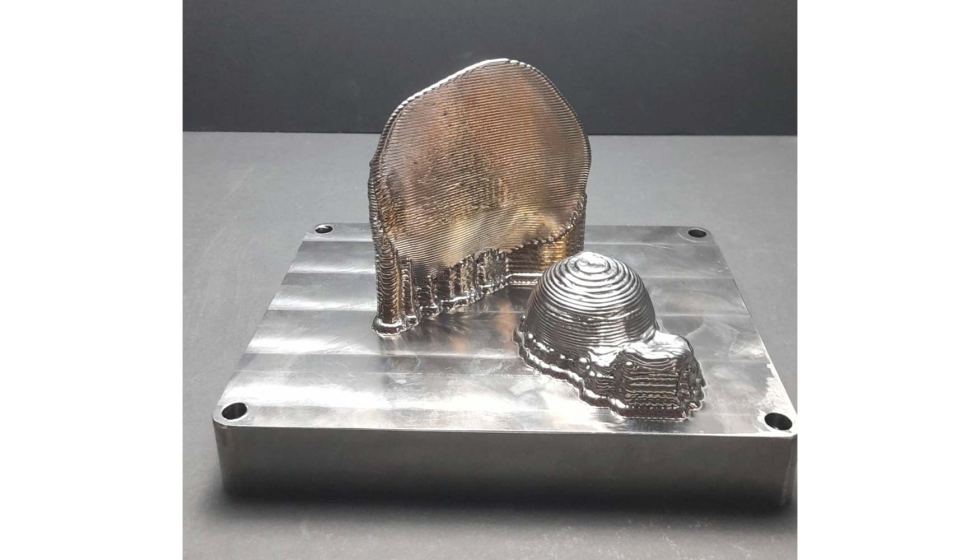

• Estudio de la factibilidad de fabricación de diferentes demostradores de implantes biomédicos, entre los que se encuentran: Jaula sin vástago para injerto óseo (para hombro), Placa de radio distal (para zona de antebrazo), Implante craneal sin sistema de tornillos (para el cráneo) e implante acetabular (para la cadera).

La Fundación de Investigación del Hospital General Universitario FIHGUV ha suministrado los implantes requeridos (planos, STLs) a Aidimme, donde se ha realizado una modificación de estos en su geometría para adaptarlos a lo que es posible fabricar con la tecnología DED-LB/M, dando creces y haciendo los redondeos necesarios. En las imágenes pueden verse las preformas de implantes obtenidos, estos debido a la precisión requerida deberán mecanizarse para su utilización, siendo esta la siguiente etapa donde se profundizará en mecanizados y acabados requeridos.

• Estudio de propiedades mecánicas y microestructurales.

En la actualidad se han fabricado bloques de Ti6Al4V en los grados 5 y grado 23 para la obtención de probetas para ensayos mecánicos y caracterización microestructural, así como realizado tratamientos térmicos según ha sido necesario. En los próximos meses se tendrá esta caracterización/verificación y se procederá a la fabricación de implantes para las primeras pruebas in vivo e in vitro por parte de la FIHGUV.

• Como parte del plan de Difusión del Proyecto Atila, la multinacional española fabricante de soluciones de impresión 3D de metal para la industria Meltio ha impartido un Webinar, con una asistencia de 82 profesionales del sector tecnológico de la salud conectados bajo el título ‘Transforming Healthcare: First biomedical titanium implants 3D printed with the Meltio's Technology Confirmation’.

Ilustración 2. Imagen de cámara termográfica colocada en el prototipo Atila e historial térmico de varias capas depositadas de Ti6Al4V en tecnología DED-LB/M.

En este webinar se ha mostrado el Prototipo Atila, se ha mostrado la caracterización química, térmica y microestructural realizada hasta la fecha, se han mostrado los demostradores fabricados y hablado acerca de los retos futuros en el Proyecto Atila.

Este proyecto de investigación, formado por un consorcio de distintas entidades, investiga los diferentes usos y aplicaciones de implantes biomédicos con titanio, del tipo Ti64-ELI, gracias a la tecnología única de impresión 3D de metal aportada por la multinacional española con sede en Linares, Meltio. La principal novedad destaca en que por vez primera en España se está investigando las aplicaciones que pueden crearse con este titanio en piezas impresas en 3D por tecnología de hilo de soldadura, que a diferencia de otras tecnologías como el polvo metálico para crear piezas en 3D es mucho más eficiente, con procesos menos contaminantes y que generan menos residuos de material en su manipulación, con lo que contribuye a reducir la huella de carbono de esta tecnología.

Ilustración 3. Proformas de jaulas sin vástago para injerto óseo y proforma de placa de radio distal.

El proceso de fabricación aditiva de deposición directa de metal por láser (DED-LB/M) puede construir piezas con la adición de materia prima en forma de polvo o de alambre. Las ventajas de la tecnología DED-LB/M con alambre incluyen un proceso de contaminación más bajo que cuando se usa polvo, una buena tasa de deposición, un relativo bajo costo y un alto uso de la materia prima (cerca del 100%). Cuando se trabaja con polvo éste puede reutilizarse, pero debe controlarse su composición química la cual varía tras su uso. Un tema muy importante en este proceso es la interacción del metal con el oxígeno, que puede ocurrir en materiales altamente reactivos como el titanio.

Durante un proceso de fabricación aditiva existe una tendencia a captar oxígeno por parte del metal debido al aumento de temperatura durante la fusión y posterior deposición de capas sucesivas; el contenido de oxígeno no debe superar el límite máximo establecido en las normas de referencia para implantes UNE-EN ISO 5832-3:2017. Implantes quirúrgicos. Materiales metálicos. Parte 3: Aleación forjada a base de titanio, aluminio 6 y vanadio 4, con un valor máximo de oxígeno de 0,2% para Ti6Al4V grado 5 y 0,13% de porcentaje de oxígeno para Ti6Al4V ELI, un límite de oxígeno más estricto en la norma de referencia ASTM F136-21.

El uso de gas de protección de forma coaxial a la fusión es característica de la tecnología DED -que va creando la pieza fundiendo el material metálico sólido creando la pieza capa a capa con la impresora 3D de Meltio- para garantizar una gran eficiencia de deposición de material y calidad de impresión.