Automatización en minería subterránea: la tecnología que está revolucionando el sector

Bajo el título ‘Sistemas automatizados en minería, extrapolación a la obra civil’, y con la moderación de Ricardo Cortés, director del Foro Potencia, esta jornada ha contado con la participación de Ceferino Santana Gómez, Gruppchef Planering de LKAB, y Nuria Monjas Llorente, responsable del Sector Minero de Finanzauto, dos compañías que cuentan con una amplia experiencia en la producción de maquinaria tecnológicamente puntera y en su empleo en algunas de las minas subterráneas más grandes de Europa.

Tecnología de vanguardia en las mayores minas de hierro del mundo

Según explica el ponente, la seguridad es el factor fundamental que lleva a las compañías mineras a invertir en automatización: “No hay producción sin seguridad. Ante cada decisión que tomamos sobre qué tipos de equipos vamos a usar, hay una evaluación previa de aspectos de seguridad que son básicos, incluso por encima de si puede aportar mayor productividad. Es un filtro, un límite que no se puede sobrepasar”.

“Para dar este paso, pasamos de una estructura basada en un sistema islas a un sistema más holístico, más transparente —explica el responsable de LKAB—. Un sistema donde podamos conectar estas islas y la información pueda fluir sin muchas barreras. El objetivo de la automatización es que esta información sea fácil de compartir y podamos tomar decisiones más inteligentes y de forma más rápida”. Haciendo hincapié en la importancia de los conceptos Industria 3.0 y 4.0, el objetivo final es facilitar el intercambio de información para una toma de decisiones inteligente, aprovechando sistemas como Mine Operation Control para mejorar la eficiencia operativa y la colaboración. “Con este sistema, podemos crear planes bastante claros y a corto plazo para todos los usuarios que participan en la operación”, explica Santana. Además, este centro de control contecta todas las partes de la mina, todos los responsables y todos los equipos de trabajo: “Se trata de prepararnos para una mina más eficiente”.

Para alcanzar estos objetivos, la colaboración con los proveedores y fabricantes de maquinaria y tecnología es fundamental: “Para nosotros, es clave trabajar con empresas que nos ayudan diariamente a mejorar y que nosotros las ayudamos a ser cada vez más fuertes. Tenemos vínculos fuertes con empresas como Epiroc, Sandvik o ABB. En minas como las que tiene LKAB, todo pasa por la automatización. Y para que su implantación se correcta, es importante trabajar en todo el proyecto como un equipo, empezando en la propia fase de diseño”.

Un futuro cada vez más automatizado

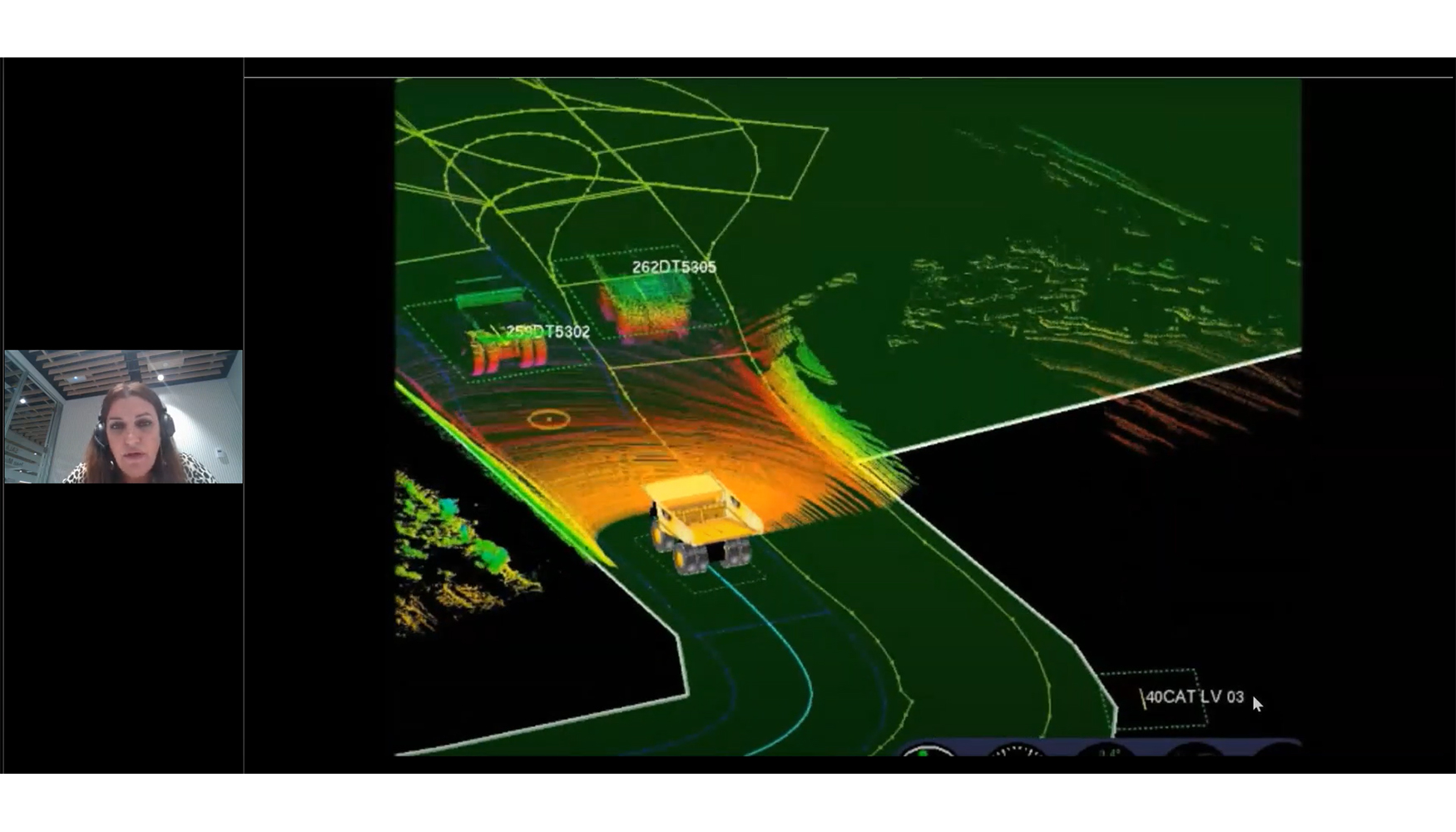

Otra tecnología de vanguardia empleada en las minas de Kiruna y Malmberget es el Mobilaris Onboard. Se trata de un sistema equipado en los camiones subterráneos que permite optimizar el tráfico mediante un sistema GPS que comunica todo el interior de la mina. Por razones de seguridad, cuenta con una precisión muy elevada —de entre 5 y 10 metros— y muestra en la pantalla del vehículo toda la información sobre la ruta: estado del tráfico, posibles obstáculo o riesgos, y así poder tomar rutas más seguras en todo momento.

“Esta tecnología es una pincelada, sin duda tenemos mucho más —concluye Ceferino Santana—. La automatización también es importante en las labores de perforación, en la optimización de la ventilación, en las zonas de bombeo… Todo esto forma parte del mismo proyecto de automatización de la mina”.

Tecnología puntera para la maquinaria minera

“Caterpillar comenzó la hoja de ruta hace muchos años —explica Nuria Monjas—. Ya en los 80 investigaba sobre combustibles alternativos, sobre cómo reducir emisiones, sobre automatización… Hay muchas horas de desarrollo detrás, y ahora estamos viendo los avances más realistas en cuanto a autonomía”.

La electrificación o el internet de las cosas son otros desarrollos recientes cuya interrelación “nos llevará a la mina del futuro: camiones transportados a través de catenarias, diferentes opciones de fuentes de energía… No es importante solo ser sostenible, sino tener acceso a la fuente de energía que necesitas en cada momento”.

La responsable de Minería de Finanzauto explica que la industria se enfrenta a varios retos, entre los que se encuentran los costes crecientes, la incorporación y retención de trabajadores cualificados, la seguridad y la reducción de la huella de carbono. Para hacer frente a ellos, la compañía está inmersa en varios proyectos como la plataforma Cat Minestar, que permite rastrear, supervisar, automatizar y gestionar todo tipo de activos, desde personas hasta máquinas de producción y vehículos ligeros in situ.

El siguiente paso en este proceso es el de la autonomía. “Ya está aquí de la mano de los camiones mineros”, explica Nuria Monjas. “Hay una evolución muy grande en los camiones mineros autónomos en los últimos diez años. Y ya es viable no solo para minas de entre 70 y 100 camiones; en la actualidad hay más de 400 minas operando de forma autónoma con menos de 30 camiones”.

Cat Command para transporte es la tecnología desarrollada por Caterpillar que permite que los camiones de acarreo se desplacen de manera autónoma desde la posición de carga hasta la zona de descarga y dirigirse a puntos de mantenimiento y repostaje, al tiempo que interactúa con otras máquinas, equipos y personas para trabajar de la forma más segura y eficiente posible.

Los objetivos que se buscan con la automatización coinciden con los expresados por Ceferino Santana, y están relacionados principalmente con la reducción de los riesgos a los que se exponen los operadores. Además, como destaca Monjas, “permiten mejorar el rendimiento de la maquinaria, mejorar el rendimiento de los equipos mediante la integración de flotas y mejorar la producción gracias a la recopilación de datos”.

No es el futuro: es el presente

Como destacó Ricardo Cortés a modo de cierre, “la minería nos sorprende para bien. La imagen del siglo pasado se ha transformado en una industria constante, segura, tecnológicamente avanzada y eficiente”. A tenor de lo expuesto durante el webinar, los avances en la industria y automatización seguirán aumentando en el futuro.

Esta jornada del Foro Potencia es posible gracias al apoyo de sus miembros de honor, Acciona, FCC Construcción, y Sacyr Ingeniería e Infraestructuras, y de sus sponsors Feria de Zaragoza — Smopyc y TST Servicios Técnicos.