Las últimas actualizaciones de su software Simcenter Testlab permitirá desarrollar productos de forma más rápida

Siemens ayuda a los fabricantes a reducir la dependencia de los prototipos físicos

Siemens Digital Industries Software ha realizado una serie de actualizaciones de su oferta Simcenter Testlab para ayudar a los fabricantes avanzados en su viaje hacia cero prototipos y desarrollar productos de forma más rápida, inteligente y temprana.

El viaje hacia cero prototipos significa realmente cero prototipos de productos completos, con pruebas físicas que siguen desempeñando un papel fundamental en la comprobación de los componentes que conforman el sistema completo. Las pruebas de estos componentes se utilizan luego para correlacionar y actualizar los modelos de simulación correspondientes y garantizar que predicen con exactitud el mundo real. En última instancia, esto ayuda a los equipos de desarrollo a probar diferentes variaciones y configuraciones más rápido de lo que podían hacerlo antes, y es posible gracias a las nuevas funciones de Simcenter Testlab para mejorar la eficiencia de las pruebas, ampliar las capacidades de prueba, mejorar la colaboración y la automatización. “Los fabricantes buscan oportunidades para acelerar sus iniciativas de prototipos cero. Los avances logrados con Simcenter Testlab demuestran cómo el uso de la planificación virtual previa a la prueba con la reutilización de datos de gemelos digitales, cuando se combina con capacidades de colaboración de gestión de datos centralizada y hardware de adquisición de datos flexible y robusto diseñado para su uso en el campo, están cambiando la industria de pruebas”, explica Wilfried Claes, director de producto, Simulación y Prueba de Siemens Digital Industries Software.

Simcenter Testlab hace que la adquisición de funciones de respuesta en frecuencia (FRF) sea más eficiente que nunca, también en un rango de frecuencias ampliado gracias a las pruebas multimartillo y a la fusión en línea.

Eficacia de las pruebas de impacto

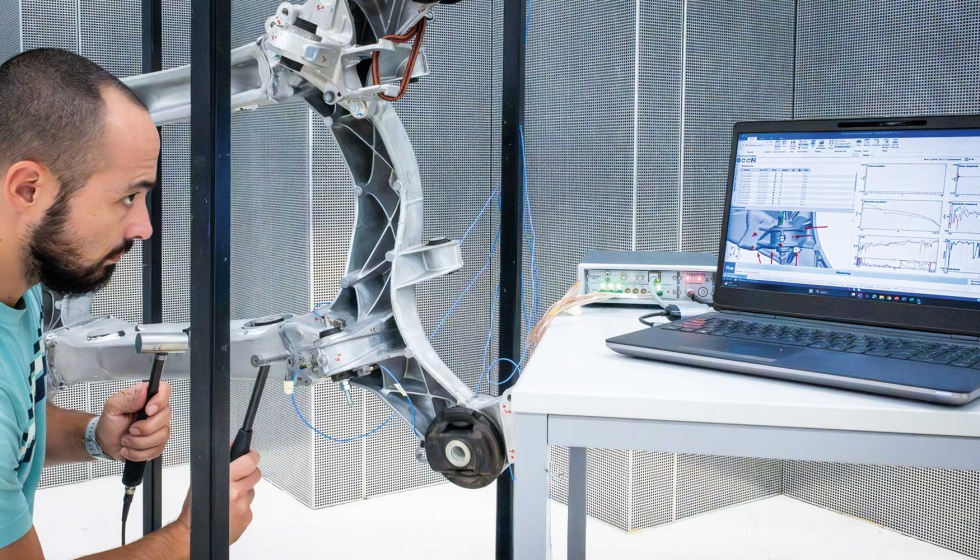

Con las últimas actualizaciones se puede conseguir hasta un 50% más de eficiencia global en las complejas campañas de pruebas de impacto. En primer lugar, los ingenieros de pruebas pueden reducir el tiempo reutilizando los datos CAD existentes para definir la instrumentación y los puntos de impacto. La compatibilidad adicional con el uso de varios martillos en paralelo durante los ensayos de impacto permite a los ingenieros ampliar el rango de frecuencias, necesario para evaluar las características únicas de los vehículos eléctricos.

El software de ensayos fusiona automáticamente los datos de varios martillos sobre la marcha para poder ver los resultados durante los ensayos. Dado que los ingenieros ya no necesitan cambiar de martillo cada vez y fusionar los datos manualmente, Simcenter Testlab reduce el tiempo total de las pruebas y permite a los equipos de pruebas cubrir más puntos de impacto en menos tiempo.

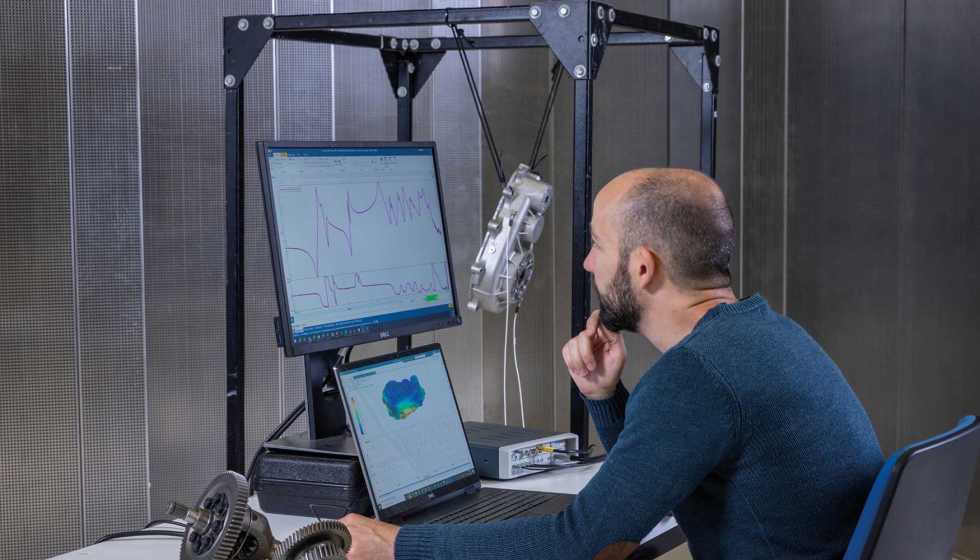

Análisis modal de la carcasa de una caja de cambios con Simcenter Testlab y Simcenter SCADAS Mobile. Ingeniero mirando la pantalla durante la prueba física. Debajo de la pantalla Simcenter 3D está abierto y combinado.

Ampliación de las capacidades de prueba

Esta actualización de Simcenter Testlab también introduce tres nuevas funciones clave para ampliar las capacidades de prueba de la oferta de software/hardware. Las nuevas herramientas de ensamblaje de prototipos virtuales reúnen datos de pruebas físicas y de simulación para crear prototipos virtuales centrados en permitir la evaluación del rendimiento de diferentes configuraciones y variantes antes de construir prototipos físicos. Además, el nuevo simulador NVH (ruido, vibración y dureza) permite a los usuarios escuchar el prototipo de un producto antes de construirlo, con cargas en el dominio del tiempo y resultados combinados de pruebas y simulación, lo que facilita el desarrollo de experiencias agradables para los clientes y la evaluación de la calidad del sonido. Por último, las nuevas herramientas de síntesis de misión pueden agilizar el proceso de pruebas de durabilidad mediante la definición de perfiles de misión, la adquisición de datos de vibración reales y la síntesis de perfiles de prueba para predecir con precisión los posibles puntos de fallo.

Hardware de Simcenter SCADAS RS para la adquisición de cargas de carretera durante una prueba de campo en una motocicleta.

Facilitar la colaboración

La última actualización de Simcenter Testlab también incluye funciones adicionales de gestión de datos y automatización para ayudar a los clientes a organizar y centralizar mejor los datos clave de las pruebas y mejorar la eficiencia. La nueva función de gestión de datos de Simcenter Testlab proporciona un almacenamiento centralizado de todos los datos de NVH, lo que facilita la recuperación y la anotación en diferentes contextos y la colaboración entre equipos de ingeniería mediante el almacenamiento de valores únicos, como KPI críticos, y la reproducción inmediata de datos de prueba directamente desde el servidor sin necesidad de descargarlos localmente. Además, las nuevas herramientas de automatización del flujo de trabajo de Simcenter Testlab pueden utilizarse para recuperar, procesar y publicar datos automáticamente, lo que reduce el esfuerzo manual, minimiza los errores y permite un análisis coherente y una gestión centralizada de los datos.

Pruebas de campo más inteligentes

Para los profesionales que realizan pruebas sobre el terreno, el hardware Simcenter SCADAS RS combinado con el software Simcenter Testlab ha sido diseñado para mejorar la adquisición de datos sobre el terreno. La conectividad remota ayuda a los ingenieros a validar los datos que se capturan en tiempo real sin tener que estar en el campo de pruebas. Las nuevas funciones de marcado de eventos permiten a los técnicos de pruebas y a los conductores anotar cuándo se producen determinados eventos durante la prueba de conducción, lo que ayuda al ingeniero a comprender e interpretar los datos de la prueba con mayor precisión. Por último, el robusto diseño del hardware garantiza la realización de pruebas sobre el terreno incluso en las condiciones más duras, desde temperaturas extremas hasta humedad, polvo y fuertes golpes y vibraciones.