Automatización para aumentar la productividad de las fábricas de baterías

Las ventas de vehículos eléctricos están creciendo, a medida que se ofrecen nuevos estilos y mejoran la facilidad de uso y la autonomía de conducción. Con una legislación medioambiental que respalda esta categoría, el mercado se inclina por más VE y reclama una mayor asequibilidad. Los fabricantes de automóviles pueden satisfacer ambos requisitos aumentando la producción, lo que les permite ofrecer más vehículos y, al mismo tiempo, aprovechar las economías de escala.

Fabricar en volumen es una habilidad conocida de la industria automovilística. Ahora hay demanda para fabricar grandes cantidades de baterías con la potencia y capacidad adecuadas para los vehículos eléctricos: hasta 100 kWh o más.

Calidad, escala y economía

Están surgiendo nuevas fábricas de baterías para satisfacer la creciente demanda de baterías de gran tamaño, procedente no sólo de la industria del automóvil, sino también de otros proyectos de energía verde, como el almacenamiento conectado a la red. Impulsar la automatización de todo el proceso de principio a fin es coherente con los objetivos de las empresas de baterías de aumentar el volumen, aprovechar las economías de escala y garantizar la repetibilidad para lograr una calidad uniforme. Esto es necesario para maximizar la capacidad y las prestaciones de las baterías, como la autonomía de conducción, que tiene una gran influencia en la percepción del cliente. La calidad también es fundamental para garantizar la seguridad de la batería.

Las fábricas suelen ser enormes para poder gestionar el enorme volumen de almacenamiento de energía a gran escala en producción continua. Los vehículos de guiado autónomo (AGV) se utilizan mucho para transportar materiales y componentes pesados a largas distancias, mientras que la automatización personalizada y los robots articulados se despliegan ampliamente para gestionar procesos como la preparación de los componentes activos, la fijación de electrodos, el ensamblaje de celdas y la construcción de módulos y paquetes de baterías.

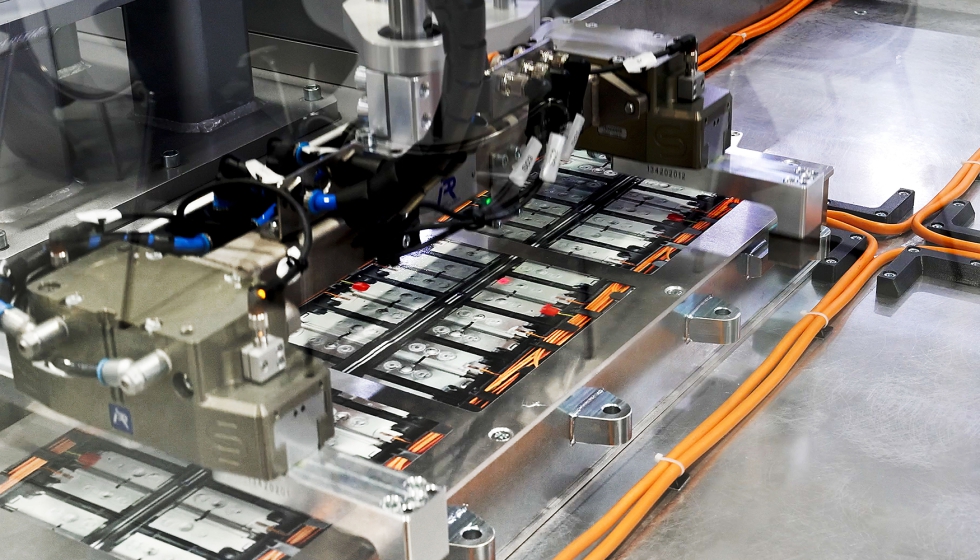

A medida que las celdas se combinan para formar módulos, y los módulos se construyen en paquetes de baterías, los procesos de producción suelen implicar la recogida de componentes y su colocación con precisión, listos para añadir las conexiones eléctricas. Esto puede hacerse manualmente o con equipos automatizados.

En cada etapa sucesiva, el conjunto se hace más grande y pesado. Un módulo prismático completo de batería para VE puede pesar entre 30 y 40 kg, lo que supone un reto para los ingenieros de procesos a la hora de automatizar la manipulación, las pruebas y el embalaje de estos módulos al final de la línea de producción de baterías. La colocación precisa es extremadamente importante durante las pruebas de final de línea, para alinear correctamente los terminales del módulo con las conexiones eléctricas del dispositivo de prueba. Posteriormente, la transferencia del módulo desde el dispositivo de prueba al paquete de baterías listo para realizar las conexiones eléctricas finales también requiere una gran precisión. La velocidad también es esencial para mantener una alta productividad.

Automatización precisa y asequible

En el mercado existen robots Scara que combinan una gran capacidad de carga útil con movimientos controlados de alta velocidad capaces de posicionar elementos con una precisión de 0,05 mm en el plano x-y y de 20 micras (20 µm) en el eje z. Estos robots pueden proporcionar una automatización rentable y asequible. Pueden ofrecer una solución rentable y técnicamente madura al reto de mover y posicionar componentes de baterías grandes y pesados, como las celdas prismáticas de iones de litio. Un ejemplo es la serie Yamaha YK1200X, un robot Scara estándar que tiene una capacidad de carga útil de hasta 50 kg y es capaz de mover elementos a una velocidad de hasta 7,5 m/s en el eje x-y.

El Yamaha YK1200X ha sido elegido para crear el Heavy Exact Rapid Operator (HERO), una solución de manipulación de módulos de baterías prismáticas que permite la automatización completa de los procesos de pruebas de final de línea y montaje de paquetes de baterías. La demostración muestra cómo la combinación del Scara de Yamaha con tecnología personalizada puede elevar, mover y posicionar los módulos de 35 kg a gran velocidad y con gran precisión para aumentar la productividad de estos procesos.

Figura 1. El manipulador se acopla a los puntos de elevación de la carcasa para elevar los módulos de batería de 35 kg de forma segura y a gran velocidad.

La figura 1 muestra la solución de elevación creada específicamente para la aplicación de módulos de baterías. Al acoplarse a cada uno de los cuatro puntos de elevación de la parte exterior de la carcasa del módulo, el elevador permite elevar, mover y girar el módulo de forma segura hasta 360 grados, si es necesario, para garantizar el posicionamiento y la orientación correctos.

Los módulos que superan las pruebas se retiran del dispositivo de prueba y se colocan en sus posiciones definitivas en el pack de baterías, listos para el cableado eléctrico y el montaje final del paquete.

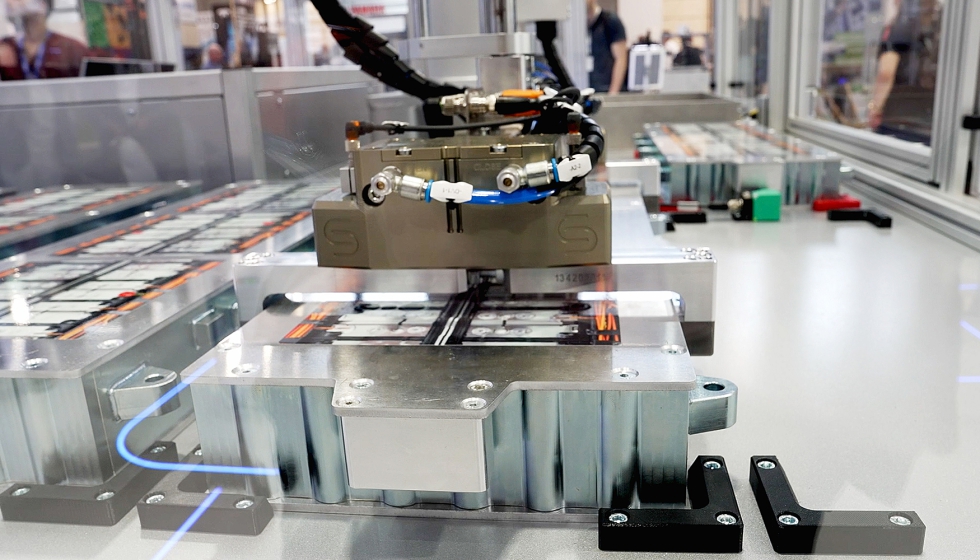

Los requisitos para la automatización del final de línea pueden variar considerablemente entre distintos fabricantes de baterías, distintos diseños de baterías y distintos tipos de vehículos. Es posible que los módulos deban colocarse con precisión en relación con las patillas de los terminales eléctricos de un banco de pruebas o en el montaje final del paquete de baterías. Por otro lado, los trabajadores humanos pueden ser responsables de instalar placas de circuitos como el sistema de gestión de baterías (BMS), instalar el cableado y las conexiones eléctricas, y cerrar y sellar la carcasa de la batería en la fase final de montaje. La automatización basada en Scara puede dar soporte a cualquiera de estos enfoques. La figura 2 muestra cómo la YK1200X con el accesorio de manipulación personalizado coloca los módulos en sus posiciones correctas en el paquete de baterías, facilitando así el cableado y montaje final manual o automatizado.

Aprovechamiento del espacio

Aprovechando el gran alcance de la YK1200X, que tiene un brazo de 1,2 metros de longitud, la solución de manipulación demuestra cómo cualquier módulo de batería que no supere las pruebas eléctricas puede aislarse del proceso de fabricación de la batería y colocarse en una zona separada para su posterior investigación y reparación.

Aunque el alcance ampliado permite mover los módulos a cualquiera de las tres ubicaciones distintas, para pruebas, montaje y reparación, la cinemática Scara permite hacerlo en un espacio compacto que sólo ocupa unos pocos metros cuadrados. Una gran fábrica de baterías podría albergar varias de estas celdas de montaje si fuera necesario y añadir más en cualquier momento en el futuro para aumentar aún más el volumen de producción si fuera necesario. La figura 3 muestra el YK1200X, montado de forma segura en el chasis diseñado a medida, lo que ilustra la compacidad general de la automatización del final de línea.

Conclusión

Las fábricas de baterías altamente automatizadas son un factor importante para la transición a la movilidad eléctrica. Aumentar la producción y la productividad es la clave para producir la gran cantidad de vehículos eléctricos que se necesitan, a precios asequibles para el mercado de masas. La automatización estándar, como el probado y maduro robot Scara, podría ser una opción rentable, asumiendo una capacidad de carga útil y un alcance adecuados para gestionar los procesos de final de línea.

Los fabricantes de baterías de automoción pueden aprovechar la velocidad y flexibilidad de los robots industriales Yamaha existentes para recoger y colocar pesados módulos de baterías a gran velocidad y con gran precisión al final de la línea de producción.