Una fabricación ágil comienza con un transporte flexible

La automatización es fundamental para conseguir economías de escala. Sin embargo, la maquinaria convencional suele carecer de flexibilidad, sobre todo en la forma en que las piezas de trabajo se mueven entre las máquinas y se cargan sucesivamente en cada una de ellas para realizar la secuencia prescrita de procesos de fabricación.

Normalmente, la línea de producción puede contener una combinación de máquinas estándar, semipersonalizadas y totalmente personalizadas, conectadas por cintas transportadoras. A menudo, los transportadores deben diseñarse especialmente o personalizarse con dimensiones y perfiles dictados por el espacio de la fábrica. En cualquier caso, la velocidad de un transportador depende de la de los demás, así como del tiempo de ciclo de los procesos más lentos o largos, por lo que puede ser necesario un almacenamiento intermedio.

Además de restringir las oportunidades de individualizar los productos en la línea de producción, este tipo de automatización también puede ser difícil de adaptar; por ejemplo, para acelerar la producción, aumentar el volumen de producción o permitir la reasignación de espacio en la planta de la fábrica.

Yamaha ha ayudado a fabricantes de diversos sectores, como componentes de automoción, electrónica industrial y envasado de alimentos, a superar los conocidos inconvenientes de la automatización convencional. Cuatro clientes comparten ahora sus experiencias de uso de los módulos lineales LCMR200 de Yamaha con robots Scara y cartesianos, tras haber conseguido ventajas como tiempos de ciclo más rápidos, mayor eficacia y mayor producción.

Mayor productividad por línea

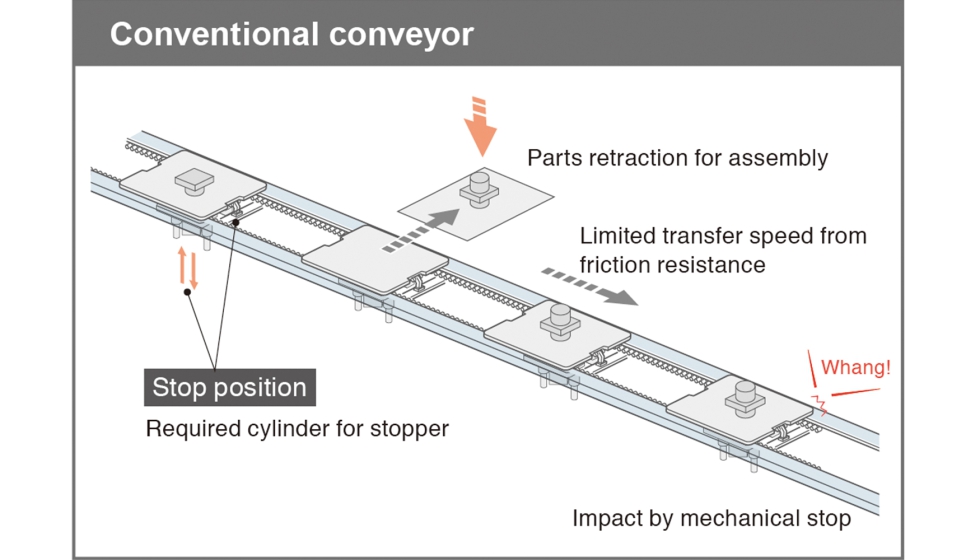

Un fabricante de componentes de automoción que buscaba aumentar la productividad se había encontrado con las típicas barreras a la mejora que presenta la automatización convencional. Las características de funcionamiento de los topes mecánicos y los cilindros neumáticos imponen un largo tiempo de posicionamiento del carro en cada estación de trabajo. También se necesita un buffer entre las estaciones de trabajo, y a menudo era necesario detener la línea durante breves periodos para solucionar problemas menores.

Las opciones típicas para un fabricante en esta situación incluyen aumentar el número de líneas de producción, acelerar el funcionamiento de la máquina para reducir el tiempo de procesamiento o aumentar la velocidad de transferencia entre procesos.

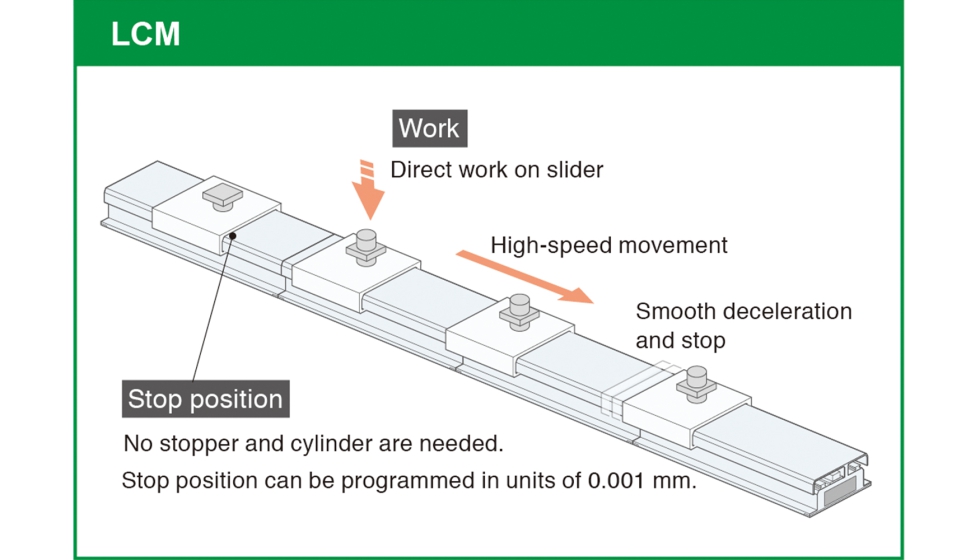

La reingeniería de la línea de producción para sustituir los transportadores convencionales por módulos LCMR200 permitió reducir el tiempo de transferencia. Además, la flexibilidad para ajustar la velocidad de transferencia permitió eliminar los stoppers y el LCMR200 se detiene rápidamente en una posición definida con precisión, lo que reduce significativamente el tiempo de transferencia efectivo entre procesos. El trabajo puede realizarse directamente en la guía del LCMR200, lo que ahorra tiempo de ciclo de proceso.

En este ejemplo, el tiempo de transferencia se redujo de dos segundos a 0,7 segundos. Como resultado, este cliente consiguió un aumento del 23% en el volumen de producción sin necesidad de rediseñar sus procesos de montaje. También pudieron ahorrarse el coste de las plantillas necesarias anteriormente para transportar las piezas en sus cintas transportadoras.

Menor carga de trabajo en cada cambio

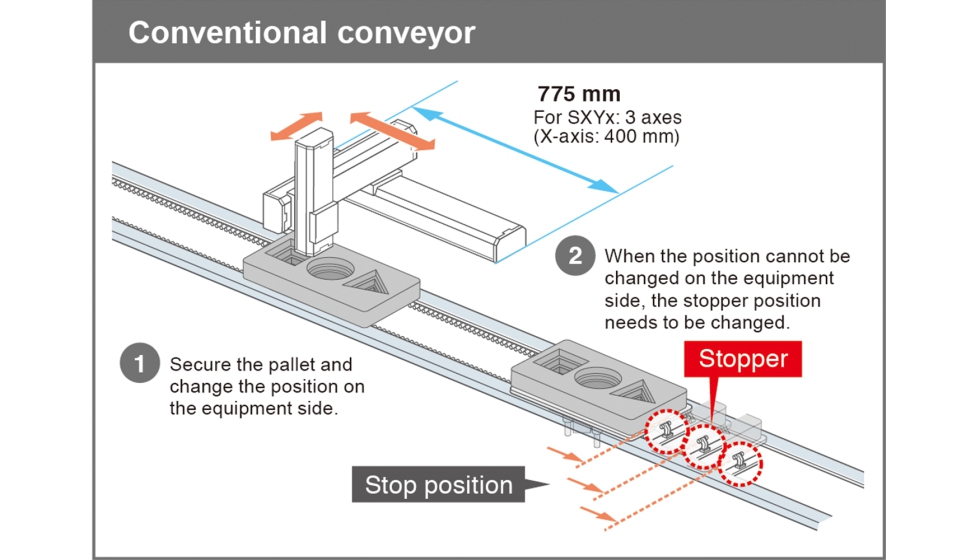

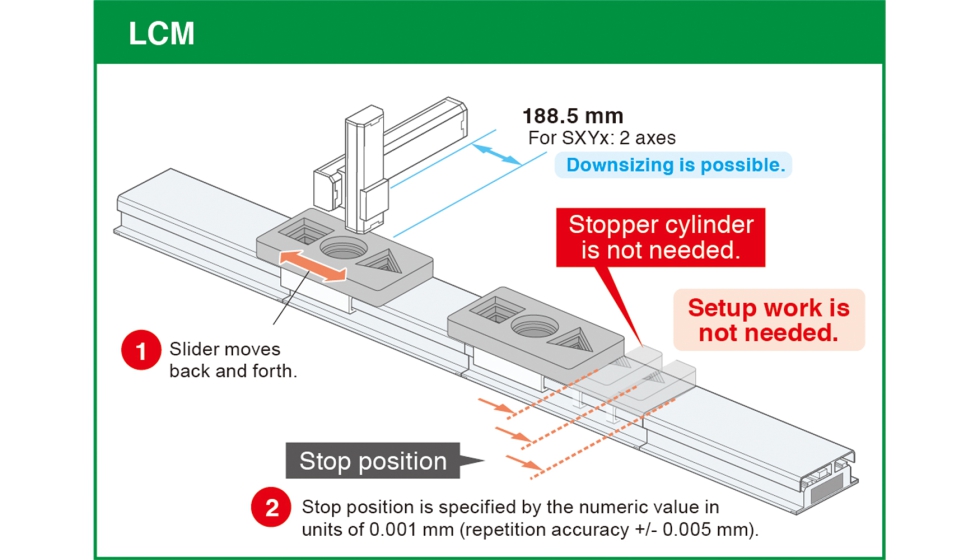

En otro ejemplo, el fabricante de una amplia gama de pequeños motores eléctricos se ha beneficiado del LCMR200 para ahorrar el tiempo que normalmente se dedicaba a cambiar la línea para producir los distintos modelos. Este cliente ya había optimizado la producción para minimizar la frecuencia de los cambios y la cantidad de trabajo que implica cada configuración. Las posibilidades de mejora eran muy limitadas debido al tiempo necesario para ajustar las posiciones de los stoppers y cambiar las plantillas. Además, cada nueva configuración conlleva la posibilidad de que se produzcan errores.

La adopción del transporte modular LCMR200 redujo prácticamente a cero el tiempo de preparación, ya que permite cambiar las posiciones de los stoppers con una simple reprogramación, lo que elimina la necesidad de realizar cambios físicos en la preparación. La flexibilidad que ofrecen los nuevos módulos permitió a la empresa utilizar un diseño de plantilla común para todas las variantes de producto, lo que ahorró la necesidad de cambiar las plantillas y eliminó la posibilidad de ineficiencias y errores.

En total, el uso del LCMR200 ahorró 16 horas de tiempo productivo que normalmente se perdían cada mes durante los cambios de producto.

Gestión simplificada del personal

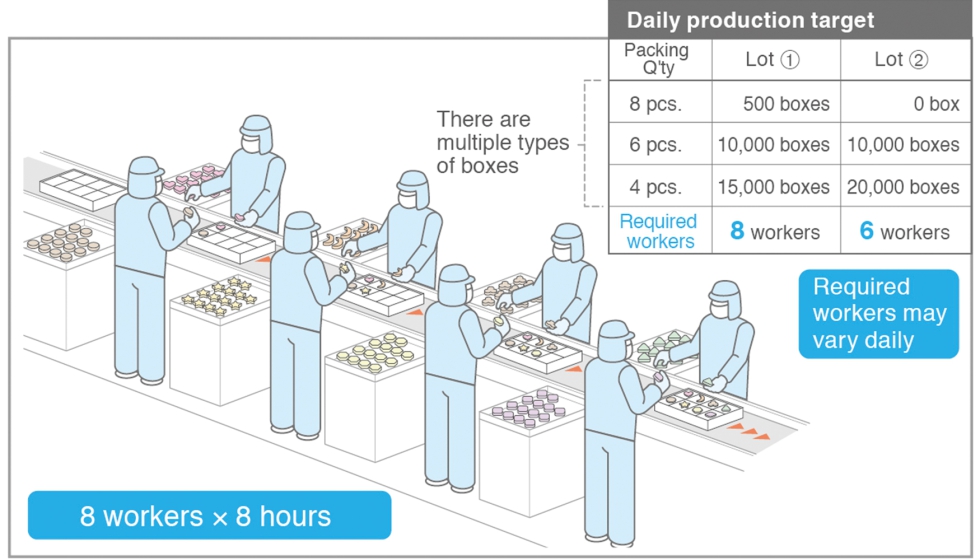

En un tercer ejemplo, en la industria alimentaria, una empresa de envasado de dulces horneados utilizó el LCMR200 para superar el reto de garantizar el número correcto de trabajadores en la línea de producción en cualquier momento. En momentos de máxima demanda de fabricación, pueden ser necesarios hasta ocho trabajadores. A menudo, los directivos tenían dificultades para garantizar un número suficiente de trabajadores en esos momentos. Por el contrario, sobraban trabajadores cuando sólo había que envasar una pequeña cantidad de caramelos.

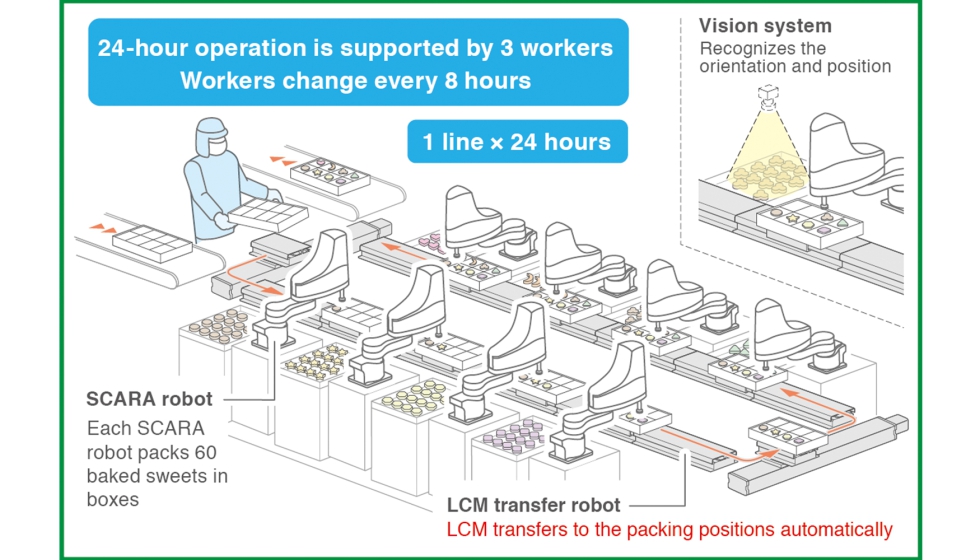

El uso de módulos LCMR200, incluida la innovadora unidad de transferencia horizontal, permitió a un trabajador entregar caramelos directamente desde el proceso de horneado a dos filas de robots Scara utilizados para empaquetar los caramelos en cajas individuales listas para ser selladas y autorizadas para su envío a los minoristas.

Esto ha permitido a la empresa superar sus problemas de gestión de personal. Tres trabajadores fijos, que cambian cada ocho horas, mantienen ahora una producción de 24 horas al día para satisfacer la gran demanda del mercado de estos deliciosos caramelos horneados.

Supervisión y mantenimiento más sencillo

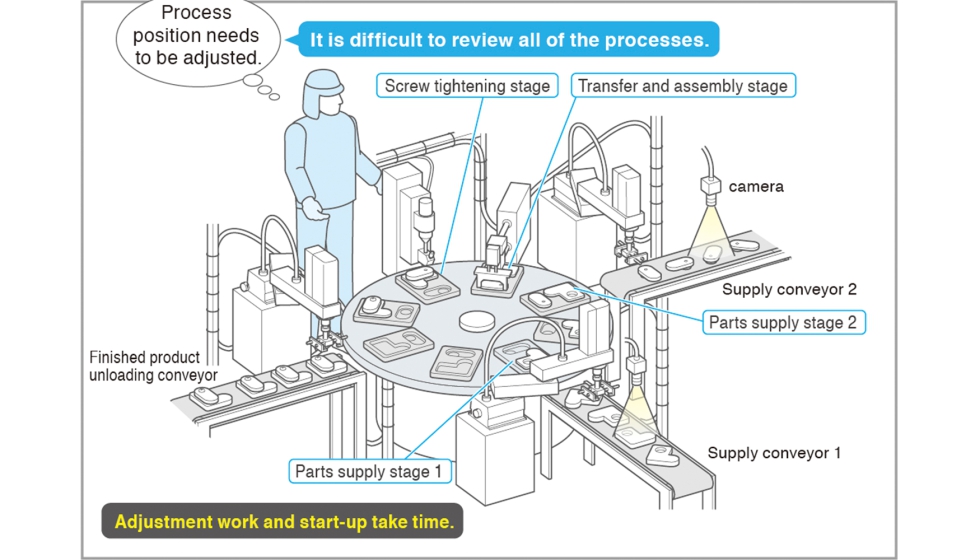

Por último, otra empresa de componentes de automoción había estado utilizando mesas de clasificación para mover piezas de trabajo en una secuencia prescrita entre robots de montaje. Las mesas de clasificación tienen varios inconvenientes: la maquinaria de montaje para el ensamblaje está apiñada en el perímetro, lo que restringe el acceso de los supervisores de producción. Además, cambiar las posiciones de parada es difícil y cualquier avería del equipo puede provocar grandes retrasos.

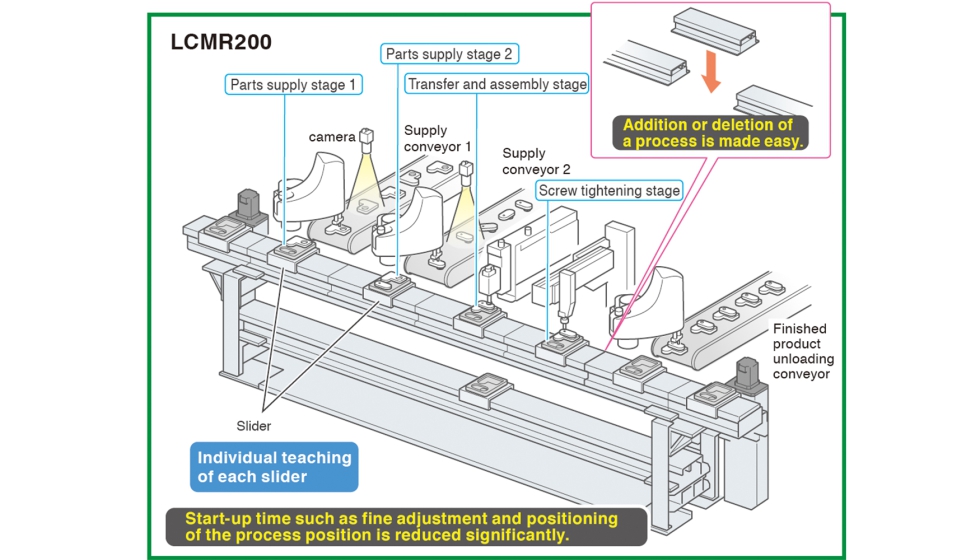

Utilizando los módulos LCMR200, incluido el módulo de transporte vertical, esta empresa ha implantado una producción en línea que se supervisa más fácilmente, al tiempo que se beneficia de una gran exactitud y precisión posicional. El LCMR200 facilita el ajuste preciso de todas las posiciones de parada.

Además, la planificación e instalación de la línea es mucho más sencilla, aprovechando la gran precisión posicional y flexibilidad del LCMR200, mientras que su naturaleza modular también simplifica el mantenimiento y la resolución de problemas.

Conclusión

La fabricación actual exige agilidad para adaptarse a las demandas del mercado y, en ocasiones, incluso a los requisitos de cada cliente. La automatización convencional puede ser lenta de implantar y difícil de adaptar y escalar para mejorar la productividad y aumentar la producción en caso necesario.

Una solución flexible para el transporte de piezas, como el LCMR200 de Yamaha, proporciona la base para una automatización que puede implantarse más rápidamente, reconfigurarse con mayor facilidad y ampliarse más fácilmente. La programación de los módulos mediante la misma herramienta de software gráfica que otros robots de la línea de producción añade más ventajas, facilitando el diseño y la configuración.