Cambiar la economía de la automatización con robots compactos y asequibles

Esto puede plantear un dilema a las empresas. La automatización total puede ser técnicamente viable, aunque excesivamente cara. Si los volúmenes de producción o el precio unitario de los artículos producidos son bajos, la rentabilidad prevista de la inversión en automatización puede ser inaceptable.

Existen pequeños robots Scara de tamaño adecuado para realizar tareas ligeras de recogida y envasado a precios asequibles. Pueden utilizarse de forma rentable junto con inspectores humanos para aumentar la productividad y la calidad. Puede que haga falta un poco de imaginación para adaptar la secuencia y obtener los mejores resultados.

Aumentar la producción y la calidad

Yamaha ayudó recientemente a un cliente que produce componentes moldeados por inyección para aplicaciones industriales a superar un problema de control de calidad que había frenado la productividad. La solución introdujo un robot Scara de la serie YK-XE de Yamaha, con el sistema de visión RCXiVY2+ y la pinza eléctrica de la serie YRG, para ayudar a los operarios a inspeccionar los moldes. Asistidos por el robot, los inspectores pudieron detectar los defectos de moldeo y rastrear con precisión la causa para solucionarlos rápidamente. Además de mejorar la calidad, la incorporación del robot al proceso también ayudó a aumentar el ritmo de producción.

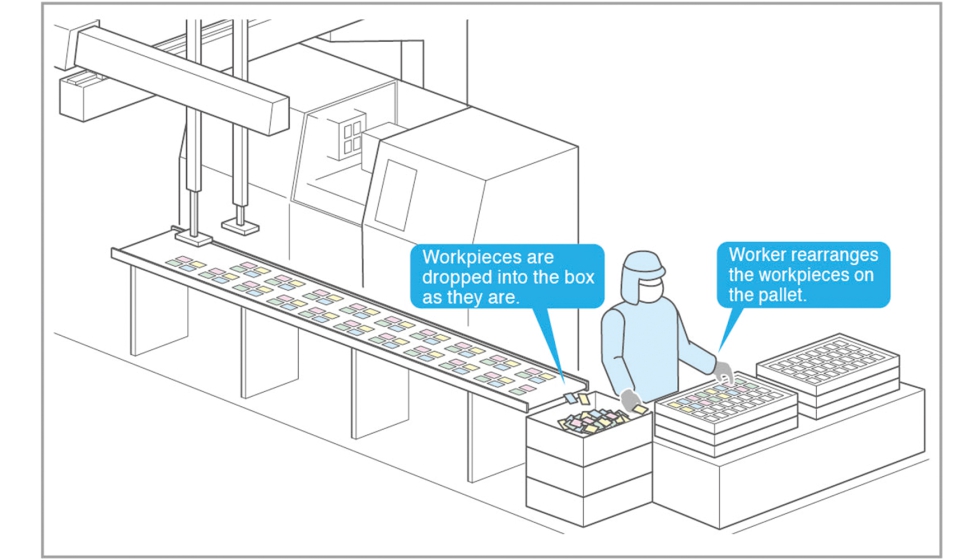

El problema de control de calidad se debía a que un solo operario se encargaba de inspeccionar y empaquetar los artículos producidos por una máquina de moldeo con múltiples huecos. Al final de cada ciclo de moldeo, un robot recoge todos los artículos de la máquina y los coloca en una cinta transportadora. El transportador deposita todas las piezas moldeadas en una caja, de la que el operario coge una a una y, a continuación, inspecciona y paletiza cada una de ellas (figura 1).

En esta situación, es imposible que el operario relacione los defectos recurrentes con el hueco de origen en la máquina de moldeo. Esto crea la posibilidad de que se produzcan grandes cantidades de unidades defectuosas antes de que se pueda identificar la causa, lo que desperdicia recursos y también aumenta las oportunidades de que las unidades defectuosas se escapen de la fábrica.

Para mejorar el control de calidad sería necesario identificar el hueco de moldeo individual de la que procede cualquier pieza defectuosa. Esto está fuera del alcance de un operario solo, bajo presión para recoger y embalar las piezas a una velocidad compatible con el ritmo de producción. Otra posibilidad sería inspeccionar cada molde expulsado de su hueco antes de colocarlo en la cinta transportadora junto con los demás artículos. Esto requeriría probablemente varios inspectores, lo que aumentaría los costes generales de fabricación.

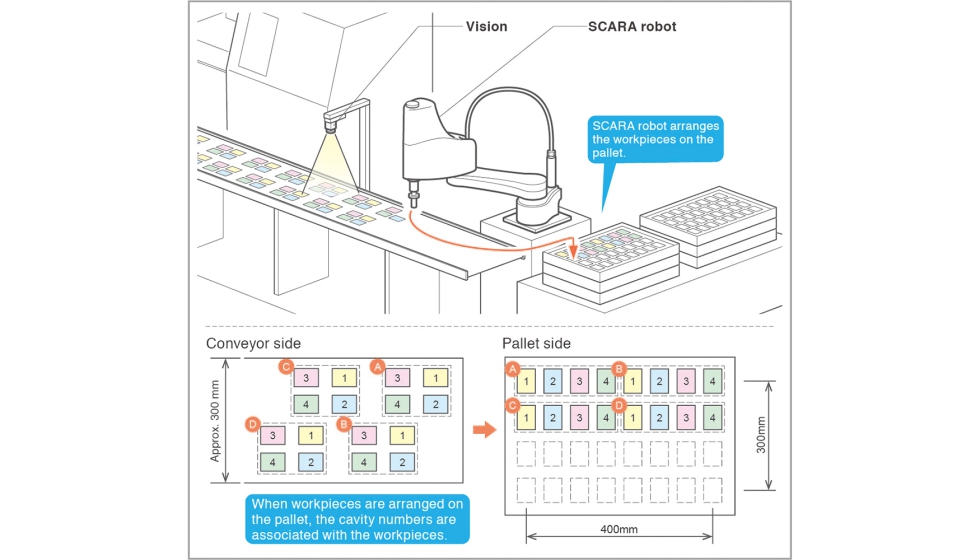

La Scara YK-XE de Yamaha ofreció una solución al permitir paletizar los artículos a alta velocidad, recogiéndolos directamente de la cinta transportadora. Esto permitía mantenerlos en el mismo orden en que salían de sus huecos. Como resultado, cualquier artículo inspeccionado y defectuoso puede vincularse directamente al hueco de origen, lo que permite solucionar la causa rápidamente. El sistema de visión RCXiVY2+ integrado puede seguir simultáneamente la posición y orientación de hasta 100 artículos que se desplazan por la cinta transportadora, para ayudar al robot a recoger y paletizar cada molde con rapidez y precisión (figura 2).

La serie YK-XE Scara está formada por robots con cargas útiles de hasta 10 kg y ofrece una selección de longitudes de brazo de 400 mm a 710 mm. Aunque estos robots están concebidos para ayudar a las fábricas a introducir la tecnología robótica a un coste asequible, ofrecen valiosas características, como un generoso cableado y tubos neumáticos para controlar los efectores finales. Éstos pueden pasarse a través del eje y la tapa, lo que aumenta la comodidad y protege contra roturas y desconexiones. La aceleración y deceleración del brazo se optimizan automáticamente en función del peso de la carga útil, para garantizar la máxima velocidad y evitar vibraciones, permitiendo así una precisión superior. Otras series de la familia Scara de Yamaha incluyen la YK-TW omnidireccional, que permite palets de gran tamaño.

Ejemplo de sistema de visión

Otro caso es el de una empresa que fabrica grandes cantidades de un indicador electrónico utilizado en instrumentación de automoción. El indicador consta de una placa de circuito impreso, un mecanismo de aguja, una esfera serigrafiada y conectores eléctricos (figura 3). El equipo quería aumentar la producción utilizando robots Scara para recoger y paletizar rápidamente las unidades ensambladas que salían de la línea de producción. A continuación, los palés se transportan a la siguiente fase de fabricación.

Figura 3. Los artículos grandes y de forma irregular, como los calibres de automoción, pueden ser difíciles de recoger y paletizar.

El equipo sabía que se necesitaría un sistema de visión para garantizar la correcta alineación de los componentes a fin de paletizarlos satisfactoriamente. Por su experiencia previa, sabían que integrar un sistema de visión artificial como parte de una solución de manipulación automatizada era caro y requería mucho tiempo. Además, su anterior incursión en esta tecnología había requerido conocimientos especializados. En esta ocasión, su especialista en visión artificial se encontraba en comisión de servicio en otra división. Poner fin a la comisión de servicio para encargarse de este proyecto no era una opción.

El sistema de visión robótica RCXiVY2+ ayudó a superar el reto. La gestión de la cámara y el procesamiento de la visión están integrados en el controlador RCX340, que también aloja la aplicación del robot. La cámara puede acoplarse al robot (figura 4) o montarse en un dispositivo independiente. El sistema de Yamaha cuenta con instrucciones de visión específicas que simplifican la programación. El equipo puso en marcha el sistema con gran rapidez. De hecho, la integración llevó aproximadamente una quinta parte del tiempo que suele necesitarse cuando se utiliza tecnología de visión artificial convencional. La configuración puede completarse en tan sólo ocho minutos tras el encendido y dispone de calibración automática. Además, una línea de bus dedicada permite altas velocidades de datos, evitando así la latencia que puede mermar el rendimiento de los sistemas convencionales.

Figura 4. Robot Scara YK-XE400 con cámara RCXiVY2+ montada.

La visión robótica puede mejorar muchos procesos industriales Además de seguir los artículos que se recogen de una cinta transportadora y ayudar a orientar las piezas para paletizarlas. Otras aplicaciones incluyen la colocación de etiquetas en componentes, lo que permite que las etiquetas se coloquen siempre en el mismo lugar y con la misma orientación en cada artículo, incluso si las piezas de trabajo entrantes están espaciadas u orientadas de forma irregular.

La visión también puede ayudar en procesos como la aplicación de materiales dispensables como adhesivos, juntas líquidas o selladores, detectando si la pieza de trabajo está torcida y permitiendo corregir la trayectoria de aplicación. En general, la visión puede mejorar las tareas de ensamblaje, como el atornillado, detectando rápidamente la posición de los orificios para facilitar la fijación, y puede ayudar a garantizar la alineación correcta de las piezas antes de insertarlas o unirlas.

Conclusión

El coste asequible de los pequeños robots Scara para tareas ligeras de producción y embalaje permite enfoques más flexibles para introducir la automatización en las actividades industriales. Aunque la velocidad, la precisión y la fiabilidad son puntos fuertes bien conocidos de los robots, con una aplicación bien pensada también pueden proporcionar información que ayude a mejorar el control del proceso y mantener el flujo de producción: otra forma de aumentar la productividad. Además, al hacer que la automatización flexible sea más asequible que nunca, los pequeños robots Scara pueden utilizarse de forma rentable en escenarios de bajo volumen y bajo coste.

La visión artificial es una función esencial en muchas aplicaciones de manipulación y embalaje. La introducción del control de la visión en el dominio del robot, con instrucciones de visión específicas, puede acelerar y simplificar la integración y mejorar el rendimiento del sistema.

Empresas de todos los tamaños pueden ahora incorporar robots a sus actividades, utilizándolos para trabajar junto a operarios humanos y ayudarles, así como para acelerar tareas repetitivas o mundanas.