Caso de éxito: impresión 3D en la industria del molde

Sergio García, Técnico Comercial de Máquina-Herramienta y Responsable de Producto de las soluciones de Fabricación Aditiva en MAQcenter

22/07/2022

“Después de 6 años de inmersión en la fabricación de moldes personalizados, hemos visto muchas ventajas que aporta la fabricación aditiva. La capacidad de crear moldes mejores y más sofisticados se ha convertido en un factor determinante para mantenerse en la competencia del mercado. Somos capaces de conseguir características de diseño avanzadas que son posibles gracias a la impresión 3D, como los canales de refrigeración conformados», afirma el director general de Borton Precision: “Con el fin de impulsar la fabricación de moldes al siguiente nivel de calidad, eficiencia y rentabilidad, invertimos en dos sistemas de metal de doble láser Farsoon FS273M a principios de 2021”.

“Durante el primer año con las dos impresoras 3D Farsoon, investigamos muchos aspectos del rendimiento de la máquina en un entorno de fabricación, incluyendo el coste de operación, la facilidad de uso, la tasa de rotación de la producción, el tiempo de entrega de las piezas, la capacidad de servicio y el soporte técnico. Tras un profundo proceso de evaluación, decidimos adquirir otros 3 sistemas de impresión metálicos de Farsoon para ampliar aún más nuestra capacidad de producción». El director general añadió: “Estamos impresionados por el gran retorno de la inversión de las configuraciones de doble láser del FS273M; es realmente una herramienta de fabricación con una propuesta de alto valor en el mercado”.

Mejora de la productividad

En Borton Precision, la tecnología aditiva metálica de Farsoon se ha aplicado en la producción rápida de herramientas muy complicadas, como el moldeo por inyección, la fundición a presión, los moldes de silicona y los accesorios. “Muchos de nuestros pedidos son producciones de lotes pequeños no estándar. La adopción de las impresoras 3D de doble láser Farsoon FS273M ha demostrado ser un éxito al aportarnos una mayor eficiencia en la producción y una reducción del tiempo de entrega para aumentar significativamente la rentabilidad — esto nos ayudó a expandir el negocio a través de muchos nuevos mercados y aplicaciones”.

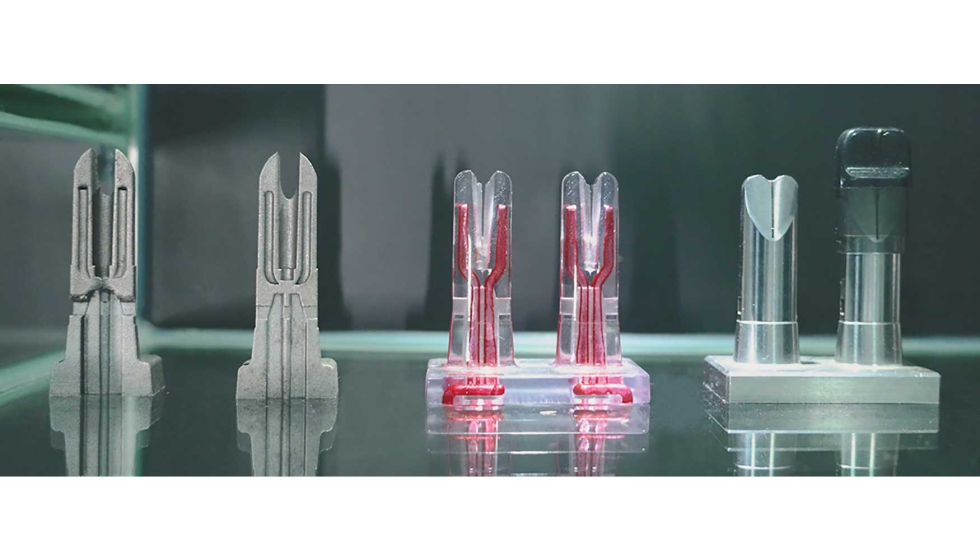

Si tomamos como ejemplo este molde, la estructura interna cuenta con muchos e intrincados canales de refrigeración debido a la forma lineal del producto. Con el proceso de fabricación tradicional, como el CNC, los canales internos son extremadamente difíciles de producir; a menudo se producen defectos como acabados desiguales y desviaciones variadas de la superficie del molde, que pueden formar múltiples áreas de concentración de calor en el molde. Esta limitación acabará provocando altas tasas de deformación, un mayor tiempo de ciclo y una baja eficiencia del proceso de molde por inyección.

Impresos en 3D con el sistema Farsoon FS273M, los moldes cuentan con innovadores canales de refrigeración conformados que se adaptan uniformemente al contorno del molde con una superficie interna más amplia y lisa, lo que permite un proceso de eliminación del calor más rápido y uniforme y una eficiencia de producción significativamente mejorada en un 60%. Los productos finales del proceso de molde por inyección también muestran una excelente calidad de superficie, estabilidad de tamaño y rendimiento del producto.

Eficiencia y precisión

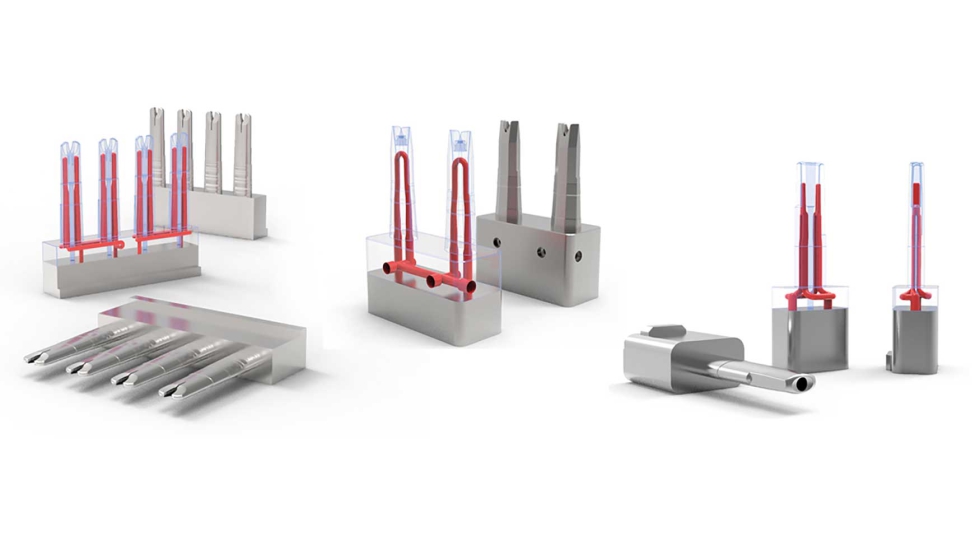

Si observamos el panorama general de la fabricación de moldes, la fabricación aditiva es sólo un paso entre los múltiples procesos. La impresión híbrida, que integra el mecanizado CNC y la impresión 3D en metal, ha sido adoptada por muchos pioneros de la industria de los moldes para lograr la mejor eficiencia de producción. La sección mecanizada por CNC debe fijarse en su posición en la placa base y nivelarse para el proceso de fabricación aditiva industrial. A continuación, cada inserto de molde híbrido se transfiere a otro equipo para su posterior procesamiento.

“El principal reto técnico es la precisión, las secciones impresas en 3D tienen que estar totalmente alineadas con la línea de unión de la sección mecanizada por CNC. Para los diseños avanzados, como los canales de refrigeración conformados, se requiere una tolerancia de precisión inferior a 0,1 mm para obtener un producto de molde funcional”.

Si tomamos de ejemplo un de estos moldes, el proceso manual de alineación de cada pieza suele durar 30 minutos por parte de un operario experto; sin embargo, teniendo en cuenta el gran volumen de producción de más de 100 piezas por lote, el proceso de posicionamiento completo requiere mucha mano de obra y tiempo.

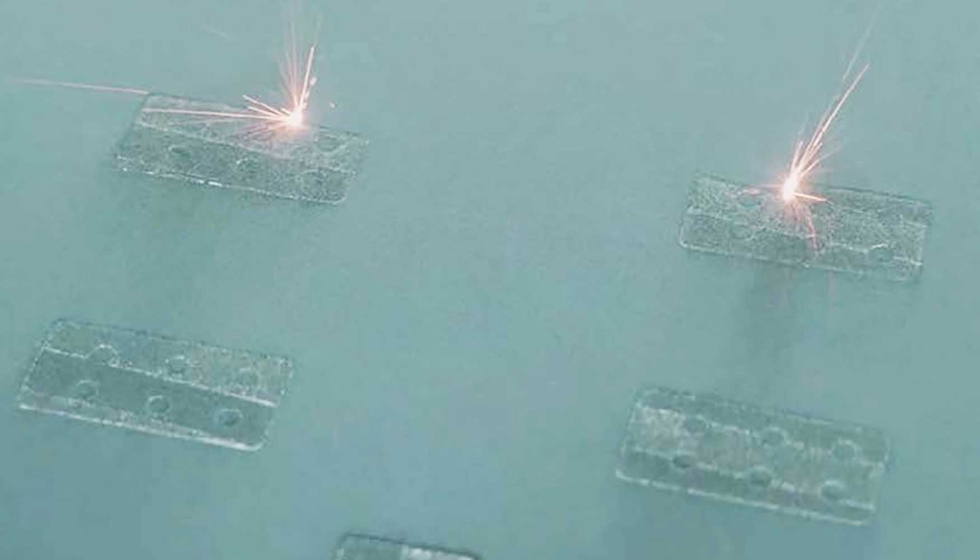

Tomando estos puntos débiles de Borton Precision, el equipo de aplicaciones de metal de Farsoon trabajó estrechamente con el cliente para desarrollar la solución de alineación automática para la impresión híbrida. Equipado con cámaras de alta resolución dentro del área de impresión y un diseño de análisis visual optimizado, el nuevo sistema de alineación es capaz de extraer el contorno de unión de la sección inferior, así como las características del canal interno para un posicionamiento más preciso de la sección impresa en 3D. Todo el proceso dura sólo unos minutos, en comparación con las laboriosas horas de trabajo de alineación manual de antes.

Calidad superficial de grado A1

“Dependiendo de la aplicación y del material de la pieza, los moldes de inyección suelen requerir una superficie de acabado liso de Grado A1 (Ra 0,016μm). Esto es aún más difícil cuando se trata de un molde con una superficie mayor”. Comenta el director general: “Con pleno acceso a los parámetros operativos clave para las estrategias de escaneo, somos capaces de lograr la desafiante calidad de acabado de Grado A1 en una superficie completa del tamaño de la placa base FS273M, con una construcción de gran espesor de capa mediante el proceso de sinterización láser de metal Farsoon. Estamos plenamente convencidos del óptimo rendimiento del FS273M”.