Automatización y energía

Automatización de la producción de baterías para una energía segura y asequible

Oferta y demanda de baterías

Gracias a la inversión y la planificación históricas, Corea y China se han convertido en los principales destinos actuales para la fabricación de baterías. China es el mayor fabricante de baterías de iones de litio del mundo, responsable de cerca del 80% de la producción mundial. La consultora McKinsey & Company prevé que la capacidad total de fabricación china sea de unos 1.220 GWh en 2025.

Dado que los gobiernos occidentales han comenzado a programar su transición desde la movilidad con combustibles fósiles hacia el mandato de los vehículos eléctricos -para cumplir los objetivos medioambientales establecidos en el Acuerdo de París-, se necesita una capacidad de fabricación de baterías localizada. Por ello, la capacidad de Europa para fabricar baterías de litio está aumentando a medida que los fabricantes autóctonos y los inversores extranjeros se preparan para satisfacer la demanda. Se han anunciado planes de nuevas fábricas y de ampliación de las instalaciones actuales que podrían aumentar la capacidad de fabricación de baterías de iones de litio hasta casi 500 GWh en 2025 y podrían llegar a casi 800 GWh en 2030.

Los paquetes de baterías para los mercados de la automoción, la movilidad eléctrica y el uso general pueden construirse con celdas cilíndricas en tamaños estándar de la industria, como el factor de forma 18.650 (18 mm de diámetro, 65 mm de longitud), o con celdas planas en tamaños estándar o personalizados. Las pilas planas pueden ser de tipo prismático, normalmente alojadas en una carcasa de aluminio cuadrada y soldada, o de tipo bolsa flexible. Mientras que las celdas cilíndricas se benefician de una gran resistencia y durabilidad, las planas pueden aprovechar mejor el espacio dentro del paquete de baterías. Las celdas tipo bolsa, que no tienen carcasa metálica, son las más eficientes en cuanto a espacio y ligereza, aunque normalmente se necesita un soporte mecánico adicional dentro del paquete de baterías.

Fabricar baterías seguras y asequibles

Cuando se construyen pilas de cualquiera de los dos tipos, la fabricación comienza con la preparación y aplicación de revestimientos activos y conductores a las láminas de electrodos y el laminado de las mismas. La precisión y la repetibilidad son muy importantes para garantizar la coherencia de características como la composición y el grosor del revestimiento. El ajuste de los parámetros de las celdas, dentro de la batería, ayuda a garantizar la seguridad y la longevidad.

La velocidad y la eficiencia también son fundamentales, sobre todo cuando se atiende a mercados como el de la automoción, que es sensible al precio. La ansiedad por la autonomía y la asequibilidad son dos cuestiones clave que influyen en la adopción generalizada de los vehículos eléctricos. La batería contribuye sustancialmente a cada uno de ellos. Aumentar la capacidad de la batería equivale a una mayor autonomía, así como a un mayor coste del vehículo. Se espera que el coste se equipare al de los vehículos de combustión convencionales en torno a 2025, y se prevé que la venta de nuevos vehículos de combustión cese en los principales mercados occidentales y en China a partir de 2030 aproximadamente. Los fabricantes deben reducir el coste de las baterías de los vehículos eléctricos. Aunque las economías de escala ayudarán sin duda, también es esencial maximizar la productividad de la fabricación para que la propiedad de los coches siga siendo generalizada tras la prohibición del motor de combustión.

La automatización es la clave para conseguir la velocidad y la repetibilidad necesarias para garantizar la fiabilidad y la economía. A menudo se utilizan equipos automatizados a medida para realizar procesos como la preparación y aplicación de revestimientos a las láminas de electrodos, el laminado de las láminas, el corte en tiras y la fijación de los electrodos mediante soldadura.

Para construir una celda cilíndrica, las tiras se enrollan para formar el núcleo de la celda, que comprende el ánodo, el separador y el cátodo, y que luego se inserta en la carcasa cilíndrica. La carcasa se ranura para mantener el núcleo en su sitio, se llena de electrolito, se sella y se colocan los contactos externos. Las pilas planas se fabrican siguiendo una secuencia similar, que incluye el apilamiento de las capas de electrodos, la soldadura de la carcasa prismática o la formación y el sellado de la bolsa mediante procesos de termosellado y sellado al vacío. Las celdas y los paquetes de baterías se someten a pruebas eléctricas y a una inspección automática por rayos X para garantizar su rendimiento e integridad.

Automatización flexible

La introducción de robots en la secuencia de fabricación ofrece ventajas como tiempos de ciclo rápidos y un funcionamiento preciso y repetible. Además, la integración del sistema se acelera con el uso de robots programables disponibles en el mercado. Otras ventajas son la fácil escalabilidad, con la flexibilidad de adaptar la disposición de la fábrica y los procesos de montaje a medida que evolucionan las demandas del mercado y los requisitos de los clientes.

Yamaha ha suministrado sus robots a fabricantes de baterías de toda China y Corea, el centro de las mayores y más exitosas industrias de fabricación de baterías de la actualidad. Los robots realizan procesos seleccionados en la secuencia de fabricación. De hecho, actualmente hay más de 3.000 robots Scara desplegados en la fabricación de baterías en China. Se utilizan ampliamente para cargar y descargar los materiales, los componentes y los conjuntos parcialmente terminados cuando las baterías pasan de un proceso de fabricación automatizado al siguiente.

La precisión y la alta velocidad son, por supuesto, requisitos previos para estas secuencias de carga y descarga. También lo son la repetibilidad y la fiabilidad; las elevadas exigencias del mercado implican que la producción suele funcionar 24 horas al día, siete días a la semana. Las principales marcas de baterías han elegido los robots Scara YKXG de Yamaha para estas aplicaciones (figura 1). Su mecanismo de accionamiento sin correa de alto rendimiento, con motores de eje vertical y husillo de bolas de accionamiento directo, permite un funcionamiento continuo durante períodos prolongados, con una precisión constante. También se eliminan las pérdidas de movimiento, así como la degradación y el riesgo de rotura asociados a las alternativas convencionales de accionamiento por correa. El accionamiento sin correa, que no requiere mantenimiento, también reduce los costes de funcionamiento.

La adopción generalizada de los vehículos eléctricos ha generado una fuerte demanda en el mercado de una mayor autonomía de conducción. A su vez, los fabricantes de automóviles están especificando paquetes de baterías de mayor capacidad. La serie YKXG cuenta con credenciales para hacer frente a esta tendencia, con una capacidad de carga máxima de hasta 20 kg para la manipulación de pilas de gran tamaño y conjuntos de baterías parcialmente completados. El diseño especial del eje R de Yamaha permite un alto momento de inercia que permite al robot manejar una gran masa, maximizar la aceleración y la desaceleración y mantener la estabilidad, garantizando en última instancia un tiempo de ciclo rápido.

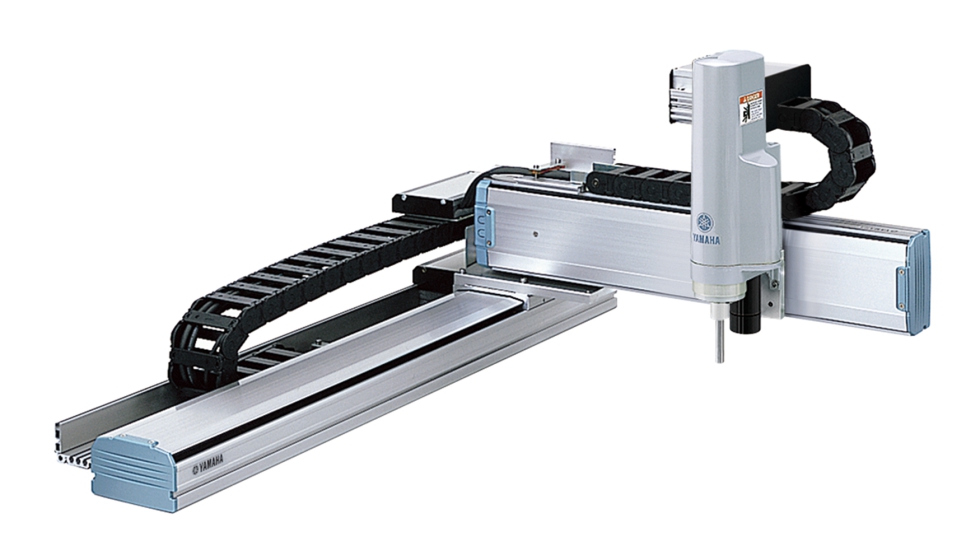

Los robots cartesianos también se utilizan ampliamente para manejar procesos de sellado en el montaje de celdas de batería cuadradas. La durabilidad y la fiabilidad son extremadamente importantes para mantener la productividad. Los robots cartesianos de Yamaha (figura 2) contienen resolvers para la detección de la posición que no contienen componentes electrónicos ni elementos ópticos y, por tanto, no pueden contaminarse con la grasa o el polvo de la fábrica. De ahí que sean extremadamente fiables y con una precisión constante. Además, las guías de contacto de los raíles de los robots cartesianos se benefician de un diseño de dos puntos que minimiza la fricción y evita las fluctuaciones de alineación incluso cuando se manipulan cargas de alto momento.

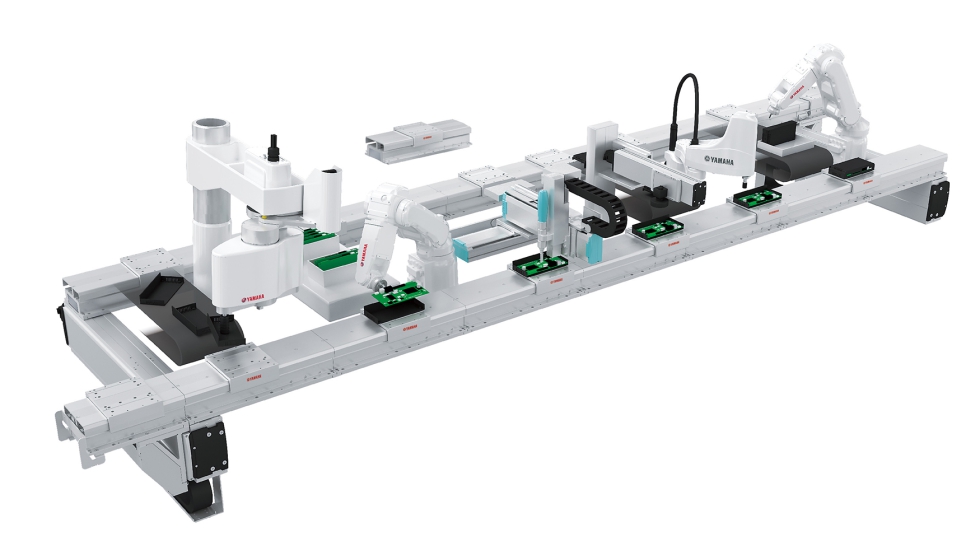

Aunque los robots de un solo eje se utilizan a menudo en fábricas de todo tipo, para aplicaciones en las que se requiere un transporte de artículos a alta velocidad, los módulos de transporte lineal LCMR200 de Yamaha proporcionan un transporte local de alta velocidad, preciso y flexible entre procesos y dentro de las células de montaje (figura 3). En las fábricas de baterías, a menudo se eligen para transportar conjuntos terminados a la inspección por rayos X. Dado que los módulos LCMR200 pueden conectarse y coordinarse con precisión, la instalación de uno a cada lado de la persiana de protección a la entrada de la máquina de rayos X transporta los conjuntos al proceso de inspección y garantiza la seguridad de los operarios que se encuentran cerca.

En general, más del 80% de los procesos de fabricación de las actuales baterías de litio de alto rendimiento están automatizados, utilizando una combinación de automatización de fábrica tradicional y robots flexibles y programables que trabajan conjuntamente para maximizar la calidad y la productividad.

Yamaha, con su amplia experiencia en Asia -que incluye la colaboración con los principales fabricantes de baterías e integradores de sistemas-, está aplicando ahora sus conocimientos para ayudar a la expansión de la fabricación de baterías de última generación en Europa.

Conclusión

La elección de robots para automatizar determinados aspectos del ensamblaje de baterías permite a los fabricantes construirlas de acuerdo con las especificaciones más exigentes y dentro de unos límites de costes muy ajustados. Su apoyo al montaje de alta velocidad y calidad también viene acompañado de flexibilidad y escalabilidad. Los robots que tienen características únicas para mejorar la precisión y la durabilidad, y que están probados en los principales territorios de fabricación de baterías de hoy en día, pueden ayudar a garantizar un suministro abundante de baterías asequibles para satisfacer las crecientes demandas procedentes de diversos mercados de todo el mundo.