Una solución de control numérico bien pulida

11 de marzo de 2010

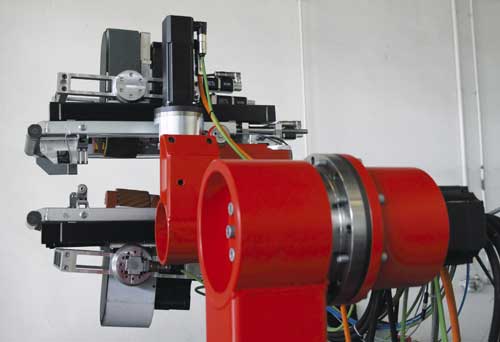

La compañía D.Grune Konstruktionen und Maschinenbau ha logrado esta integración con la ayuda del Generic Motion Control de B&R, unificando diversos elementos de la tecnología de accionamientos en un único sistema. El resultado es una máquina amoladora para tuberías de acero largas que sustrae las soldaduras de las juntas de éstas de manera automatizada y con una precisión hasta una décima de milímetro.

Las líneas de tuberías están formadas por tubos de acero, que tienen soldaduras longitudinales como resultado del su propia fabricación. Para poder continuar con su procesado, este cordón de soldadura debe ser eliminado. Explica Dieter Grune, propietario de D. Grune Knostruktion and Machinenbau: “Una razón para eliminarlo es su posible interferencia en la medición por ultrasonidos utilizada para probar las conexiones entre las secciones de tubos”.

El objetivo del proceso de amolado es por lo tanto utilizado para la extracción del exceso de material del cordón de soldadura, adquiriendo una alta precisión sin debilitar el material, a la vez que se tienen en cuenta las posibles desviaciones que pueden derivarse de la producción, tales como soldaduras irregulares o desviaciones de los bordes.

El amolado manual manifiesta una pérdida de calidad

Antes el amolado de los cordones longitudinales se realizaba manualmente en la empresa de tubos usando simples herramientas eléctricas. “Una producción típica aproximada de 200 tubos por turno, rápidamente alcanza hasta 100 metros de cordón de soldadura que necesitan ser amolados. Este trabajo era muy laborioso y pesado. Con el volumen de trabajo procesado manualmente, las variaciones de calidad provocan resultados imprecisos prácticamente inevitables, y en el peor de los casos obligaba a deshechar tubos“resalta Grune.

Claramente, hay una necesidad de mecanizar el proceso de amolado de los tubos. De acuerdo con Dieter Grune, hay numerosas dificultades antes de que la mecanización pueda ser una realidad. “Uno de los grandes desafíos, partiendo de la base que un tubo es cilíndrico, es el proceso de amolado, ya que hasta 20 parámetros describen la geometría de un tubo. Además el tubo no está siempre bien situado con el cordón en la misma posición”. Con una solución completa de la automatización, la máquina, también tendría por ello que encontrar el cordón en la posición inicial. Sólo entonces la unidad de amolado puede posicionarse y asegurarse en el tubo. Para llevarlo a cabo, Grune construyó un robot de tres ejes situado en un carro sobre raíles. Sensores de láser proveen de información al controlador con la identificación de la posición del tubo y el cordón. Basado en ésta información, el brazo del robot que contiene la unidad de amolado, sigue un movimiento controlado y es posicionado directamente sobre el centro del cordón. Con el fin de hacerlo, no es suficiente con el cálculo de las posiciones de los motores para una posición de consigna específica (transformada), ya que además también deben de obtenerse las coordenadas cartesianas actuales (usando la transformada inversa).

El CNC estándar no es suficiente.

Este proceso de posicionamiento usando transformadas no es un problema para un controlador de un robot estándar. “No utilizamos todas las posibilidades de un controlador de un robot industrial estándar, lo cual nos añade unos costes adicionales; por esa razón empezamos a buscar una alternativa” explica Grune.

En principio, el controlador de CNC necesario para la unidad de amolado debe de ser un equipo potente. Sin embargo, las curvas y las transformadas tendrían que ser entonces calculadas en otro dispositivo ya que sobrepasan las capacidades de un dispositivo CNC. “El volumen de información resultante podría no ser transferida al o desde el CNC a la velocidad necesaria utilizando métodos convencionales. Para nosotros esto descarta la opción de usar un CNC convencional” resalta Grune.

GMC es más que un CNC

La solución que Grune utilizó en las primeras máquinas, sin embargo, resultó no ser eficaz. “Una de la principales desventajas del hardware que escogimos al principio era la baja velocidad que nos implicaba la utilización de unos recursos limitados. Otros problemas incluyeron un gran tiempo de desarrollo empleado por los suministradores y finalmente, la falta de soluciones” dice Grune, explicando la decisión de buscar un hardware que lo reemplace y su cambio a B&R.

Con B&R, Grune se beneficia de las recursos de un gran proveedor muy innovador. Particularmente la solución GMC (Generic Motion Control) de esta empresa austriaca cubre las necesidades de Grüne.

Todas las funciones en un sistema homogéneo

Toda la máquina, incluyendo la parte eléctrica, y los actuadores neumáticos e hidráulicos de diferentes fabricantes se controlan desde un control estándar compuesta por un autómata modular X20 y un sistema de entradas/salidas, además de un servo de B&R y variadores conectados por Powerlink. Las funcionalidades de SoftPLC y de SoftCNC, están siendo realizadas de forma simultánea desde la CPU. Asimismo el software necesario para desarrollar las transformadas para el robot también se ejecuta en el mismo control.

Combinando todo el control en la CPU hace que el intercambio de información entre las funciones de software sea realmente rápido, evitando los cuellos de botella típicos del intercambio de información que habría con una solución convencional de CNC. Otros beneficios de esta integración son la reducción de los componentes y la simplificación de la ingeniería aplicada al proceso. La secuencia de movimientos del robot y la unidad de amolado cuyo prototipo fue desarrollado al mismo tiempo, hace que los tiempos de ciclo de la máquina se hayan reducido.

Generación de código automática

Y la CPU tiene aún suficiente capacidad en paralelo con la integración de accionamientos y la máquina de amolado para realizar otras gestiones. “Actualmente estamos usando Matlab para modelar nuestro Core Module, un modelo de software que hemos desarrollado para Windows que nos sirve para calcular curvas” revela Grune. Los sensores de láser detectan el recorrido del cordón, y este software utiliza la información para calcular los movimientos necesarios del cabezal del amolado, el cual se mueve tangencialmente a la tubería. “Se requiere de cálculos complejos para proveer al CNC con la curva adecuada” explica Grune. Una vez que el software ha sido importado, los ingenieros de Grune pueden simular la secuencia de movimientos, permitiéndoles realizar optimizaciones y futuros desarrollos de una forma más rápida. Al mismo tiempo, gracias al interface Matlab / Simulink, el código de control correspondiente puede ser generado automáticamente, y ejecutarse en la CPU X20 conjuntamente con la aplicación de control.

“Los PC industriales que se utilizaban para el Core program ya no son necesarios, lo cual una vez más incrementa la eficiencia del sistema” dice Grune satisfecho con lo conseguido. “Y la flexibilidad del sistema, la forma transparente de cómo gestionar la información y la sofisticación de nuestro control nos permitirá trabajar con varios proyectos en paralelo satisfaciendo exigencias de clientes a medida, tales como una seguridad integrada”.