Soldadura por puntos de armarios de acero

19 de febrero de 2010

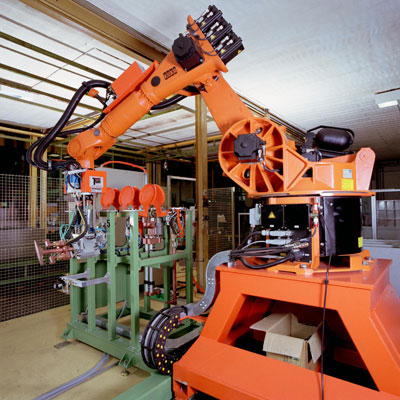

Ahora, una célula robotizada solda los armarios. Esta célula fue concebida como un centro de procesamiento flexible para soldadura de puntos, equipada con un robot Kuka tipo KR 125. El robot de seis ejes fabrica guardarropas, sobre una mesa giratoria, mediante el proceso de soldadura por puntos. Ambas mitades de la mesa giratoria están equipadas con un útil de soldadura, que consta de una placa de cobre con medidas de 1.500 x 2.200 milímetros, y un cuadro de amarre universal para los armarios. En la instalación se dejan soldar piezas hasta 2.200 milímetros de altura, 1.500 de ancho y 600 de profundidad. Para poder cubrir la totalidad de la gama de productos con un robot, Kuka dotó al KR 125, que de forma estándar ya tiene un alcance de 2,4 metros, con una prolongación de brazo de 400 milímetros.

La carga de los elementos del armario tarda, en promedio, cinco minutos, el ciclo del robot con aproximadamente 75 puntos de soldadura, unos 2,5 minutos.

Mientras el robot suelda en uno de los dos puestos, los operarios recogen la pieza finalizada de la segunda mitad de la mesa, y la cargan nuevamente. La instalación produce diariamente durante 8,5 horas, unos 100 armarios. Actualmente se encuentran almacenados en la unidad de control del robot programas para casi 70 modelos de armario diferentes. Variantes adicionales se dejan programar confortablemente con ayuda de la superficie de operación Windows en el Kuka Control Panel.

Para la parte exterior de los armarios, el KR 125 utiliza una pinza en X. En esta operación, una placa de cobre posicionada entre el electrodo exterior y la chapa evita que los puntos de soldadura puedan verse desde afuera. La rigidez necesaria se mantiene también con esta forma de proceso. Uniones de esquinas se sueldan con una pinza en C y el piso de los armarios con una pinza doble C. Rebatiendo la pinza doble C neumáticamente, el robot acorta la distancia a la próxima esquina. Por encima de ello, se utiliza para la soldadura en la pared trasera un sistema de aplicación de puntos dobles con una longitud de 650 mm. Los útiles fueron fabricados a medida, para que el KR 125 pueda alcanzar sin mayores problemas las numerosas esquinas de los armarios.

Componentes del sistema / Volumen de suministro

- robot Kuka tipo KR 125

- unidad de control del robot basada en un PC inclusive Control Panel con superficie de operación Windows

- pinzas de soldadura

- estación de cambio de útil

- mesa giratoria

- dispositivos de seguridad tales como valla de protección, barreras luminosas y una separación de plexiglas en el medio de la mesa giratoria

- programación del robot

- montaje

- puesta en servicio

Suministrado por Soudomatic Hüni & Co, Forel, Schweiz, una compañía colaboradora de Kuka.

Más productividad, rapidez, flexibilidad, calidad, rentabilidad y menor coste

Como resultado de aplicar el robot de Kuka se logró aumentar la productividad y un cambio rápido de los útiles. Antes de la puesta en servicio de la célula robotizada, la empresa Stähli soldaba un armario con un promedio de tiempo de 24 minutos: hoy suelda, como máximo, en ocho minutos. El aumento de la productividad alcanzado, que también pasa por una calidad mayor y constante, supone a su vez una reducción de tiempos de parada, con lo que la empresa logra una amortización de unos cuatro años.

Asimismo, la célula está equipada con un sistema de cambio automático de pinza. Dado que las pinzas trabajan con accionamiento neumático y su acoplamiento también se efectúa con ayuda de aire comprimido, el sistema sólo tiene la alimentación de un fluido. Además, la unidad de control reconoce si el robot recogió la pinza correcta. Los útiles están provistos, cada uno, con una brida, las cuales llevan integradas las conexiones para agua, aire y corriente. Al desacoplar, una bomba puesta en el brazo del robot succiona el agua utilizada para la refrigeración de la pinza.

Esta solución ha comportado también una alta flexibilidad. La estación de pinzas está dimensionada para seis herramientas, disponiendo ahora de dos lugares libres de reserva. Por tanto, es posible equipar nuevas pinzas para nuevos modelos rápidamente; una ventaja, que comprueba la flexibilidad del sistema frente a nuevos modelos de armarios.

Por otra parte, y contrariamente a lo que ocurre en la práctica corriente, no se equipa cada pinza con un transformador, sino que el mismo se encuentra incluido exclusivamente en la garra del robot. La utilidad para el cliente consta en costos de inversión reducidos y en la forma constructiva compacta de las pinzas. Por encima de ello, se seleccionó un transformador de media frecuencia, que es esencialmente más pequeño y liviano que uno convencional.

En cuanto al aumento de la calidad, cabe destacar que la unidad de control, que trabaja y se comunica con la unidad de control del robot, trabaja también en el rango de la media frecuencia. Debido a ello, el usuario alcanza un aumento marcado en la calidad porque la unidad de control del equipo de soldadura reacciona con mayor rapidez garantizando puntos de soldadura más precisos.

Finamente, reseñar que el proceso de soldadura por resistencia por puntos resulta más económico que la aplicación de pegamentos y estéticamente más atrayente que la aplicación de pernos de metal.