Cambio de instalación frigorífica con central tradicional por un sistema de refrigeración distribuida (SRD)

El instalador Califred, en Cassá de la Selva (Girona), recibió el encargo de renovar la instalación frigorífica de su cliente Selecció Regisa y adecuarla a las nuevas normativas de refrigerantes. Esta instalación utilizaba refrigerante R-404 A, cuyo uso está prohibido en instalaciones nuevas desde el 1 de enero del 2020 y aunque su uso se permite para las operaciones de mantenimiento, su elevado precio (90€/kg) unido a la alta tasa de fugas de la instalación (20%) estaba produciendo un elevado impacto en la cuenta de resultados de la empresa. Por eso, desde el principio, el principal condicionante del nuevo sistema tenía que ser el reducir la carga total de refrigerante, así como minimizar el índice de fugas del mismo.

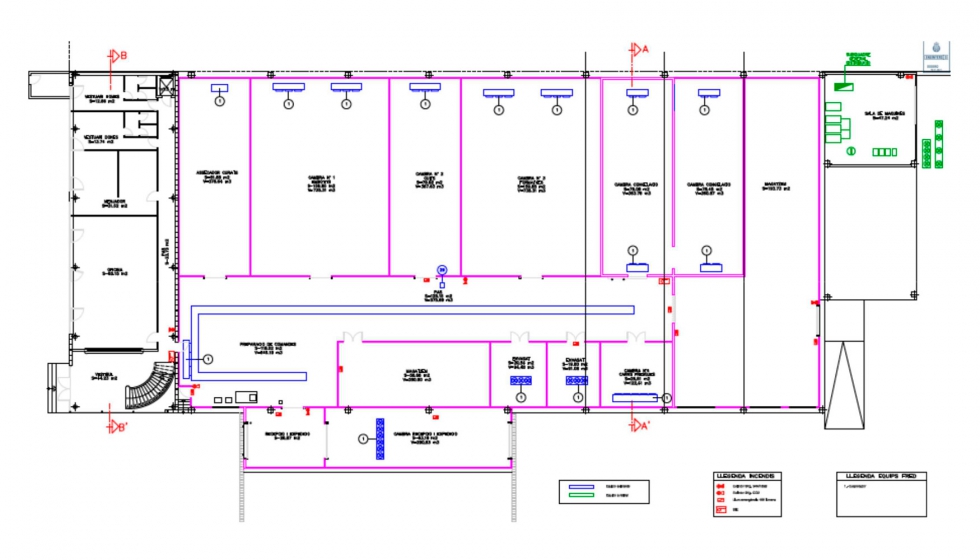

Esquema 1.

Sistema propuesto

Como en todos los niveles de temperatura, salas frías, cámaras de conservación y congelados, la potencia necesaria excedía los 40kW, el instalador tenía dos alternativas:

1. Utilizar un sistema de refrigeración centralizado de más de 40kw con un refrigerante de PCA< 150 como el refrigerante CO2 (PCA=1) o los refrigerantes clase A2L de PCA < 150. El sistema tenía que ser fabricado a medida de la instalación.

2. Utilizar un sistema de refrigeración distribuido (SRD) con múltiples unidades condensadoras que utilicen un refrigerante de PCA entre 150 y 2.500 que son los límites que marca la normativa F-gas de una potencia inferior a los 40kW. Es decir, dividir las instalaciones en otras de menor capacidad siempre inferiores a 40kW utilizando unidades condensadoras de fabricación estándar.

El sistema centralizado con refrigerante de PCA<150 requiere una mayor inversión en sistemas de seguridad dado que éstos refrigerantes trabajan a elevadas presiones como es el caso del CO2 o son levemente inflamables como en el caso de A2L. Por lo tanto, se debe disponer de técnicos instaladores formados en el manejo de éstos refrigerantes y sistemas de seguridad que protejan a éstos técnicos en caso de fugas, ya que el CO2 desplaza al oxígeno y los A2L son levemente inflamables y en caso de una mala manipulación pueden poner en riesgo la integridad de las personas.

En el caso del sistema distribuido, si bien el costo es algo más reducido, también se reduce la eficiencia energética de la instalación, ya que no contamos con la simultaneidad que hace que la central trabaje a un régimen más constante evitando continuos arranques y paradas de la instalación.

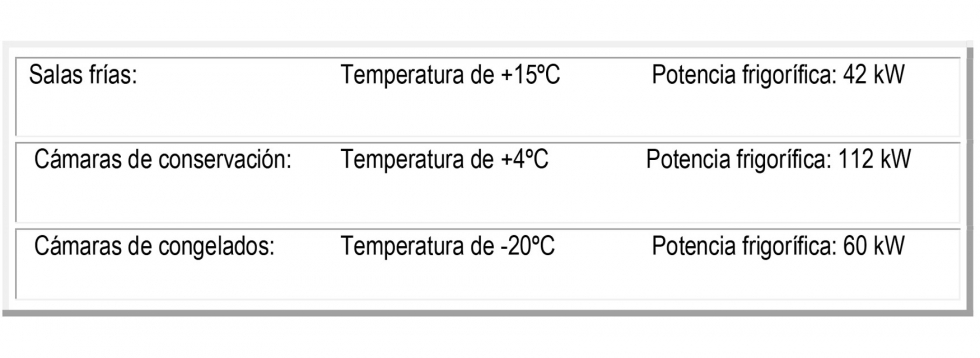

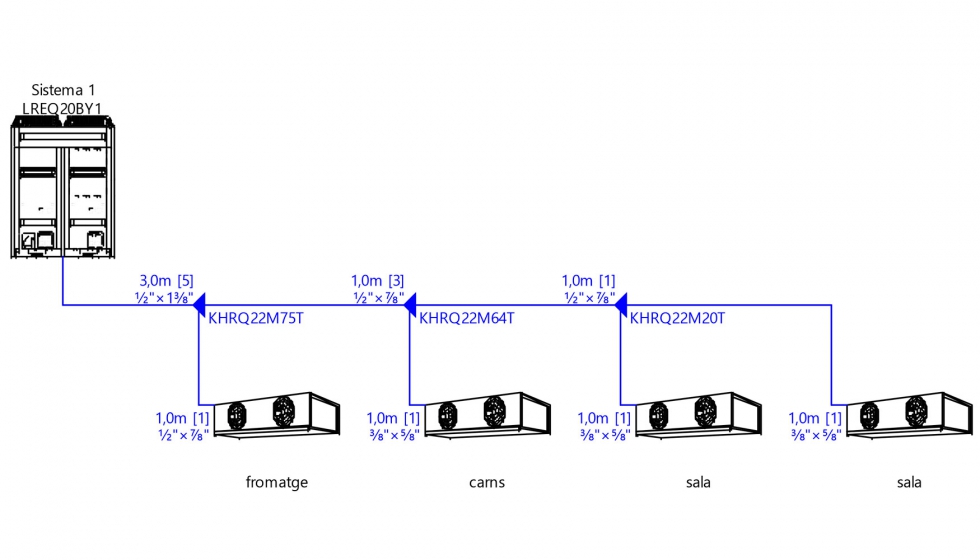

Para aumentar la eficiencia energética de la instalación, el instalador propuso unidades condensadoras multicompresor, en las que al menos uno de los compresores tiene regulación variable con sistema inverter. Además de aumentar la eficiencia se reduce también la probabilidad de pérdida de frio por la parada de compresores, ya que en todos los sistemas se utilizan unidades condensadoras de al menos dos compresores.

2. Reducir el coste de fugas de refrigerante

3. Tener una fiabilidad probada que impidiese que la propiedad perdiese su actividad de venta y distribución de productos refrigerados.

Por lo tanto la solución propuesta por el instalador, Califred, después de estudiar las opciones de sistemas centralizados con CO2 y A2L fue la de un sistema distribuido con refrigerante R-410 A y compresores inverter ZEAS de Daikin.

Si bien el refrigerante R-410 A no es un refrigerante de bajo PCA, presenta muy buenas propiedades termodinámicas que hace que la carga total de la instalación se reduzca en un 67% respecto a la carga anterior de R-404, pasando de cargar un total de 400kgs de refrigerante a algo más de 130kgs.

Respecto a la disponibilidad futura del refrigerante R-410 A no hay dudas ya que está permitido su uso por la normativa F-gas para instalaciones nuevas y para el mantenimiento de las actuales, es el refrigerante más utilizado en la industria del aire acondicionado, su disponibilidad es alta en el mercado y su precio es bajo (actualmente su precio está en torno a 19€/kg)

Al estar distribuido en varias unidades condensadoras la posibilidad de fuga de la totalidad del refrigerante se reduce considerablemente. Esto unido al bajo índice de fuga de las unidades Zeas de Daikin (3%) por llevar compresores herméticos scroll rotativos que reducen las fugas en los compresores y en el resto de la instalación, por sus bajas vibraciones, hacen que la probabilidad de fugas de la totalidad del refrigerante de la instalación sea menos de un 1%.

Los puntos 1 y 3 (reducción de costes y fiabilidad) se resolvieron por lo ajustado de los costes de las unidades condensadoras fabricadas en serie con unos costes muy competitivos y una elevada fiabilidad dado los elevados controles de calidad en su fabricación y la inclusión de al menos dos compresores en cada unidad condensadora.

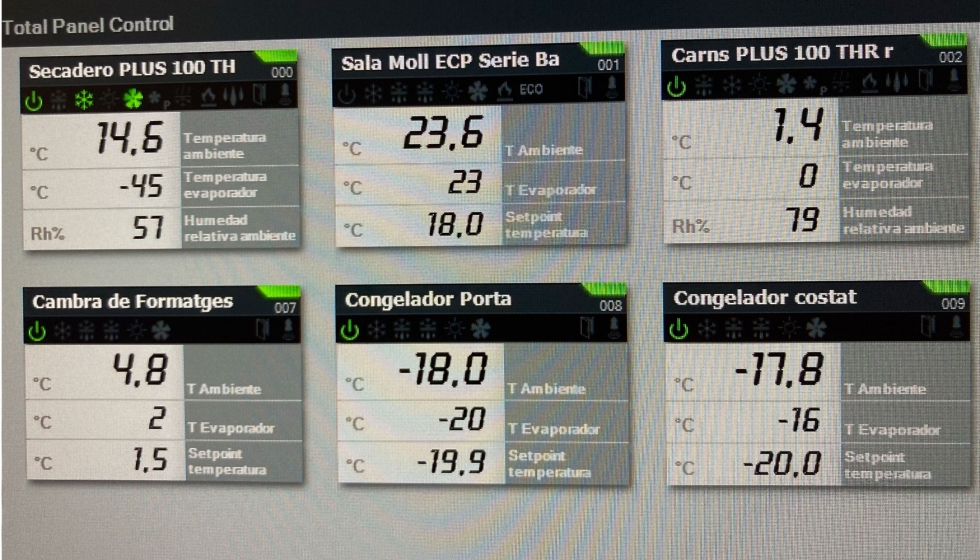

Un ejemplo de una de las instalaciones del sistema de refrigeración distribuido (SRD).

Respecto a los evaporadores, éstos se instalaron nuevos, de tipo plafón en las salas de trabajo, para reducir las corrientes de aire en las zona de trabajo de las personas, de tipo estático en la cámara de conservación de jamones para evitar el excesivo secado del producto y de tipo cúbico en las cámaras de conservación de producto fresco y congelado, donde no hubiese personal de la empresa trabajando de continuo.

Control de la instalación

Eficiencia energética

La instalación renovada se puso en funcionamiento en julio del 2021 y comparando el consumo del mes de julio del 2020 con el del 2021 los medidores reflejaban una reducción del consumo en un 38% respecto a la instalación anterior.

Esto es debido principalmente a que la central antigua no tenía ningún tipo de regulación de capacidad. La regulación se hacía por etapas, es decir, cuando el primer compresor arrancaba y llegaba a su máxima capacidad, arrancaba el siguiente y así sucesivamente. Estos compresores eran de 20CV con el respectivo consumo de arranque que supone y la elevada fijación del término fijo de potencia contratado con la compañía eléctrica.

Al cambiar a compresores más pequeños de 5CV de potencia la potencia de accionamiento se reduce considerablemente y eso permite la reducción del término fijo de potencia con la compañía eléctrica, al menos en una cuarta parte.

Además, y cómo hemos comentado anteriormente, la regulación de tipo variable con tecnología inverter de las unidades condensadoras Zeas hace que la potencia consumida en baja carga frigorífica se reduzca principalmente durante la noche, ya que con una baja y constante velocidad de trabajo de los compresores de las unidades condensadoras se reducen los arranques y paradas de los compresores que muchas veces triplican el consumo nominal de los mismos.

Por todo lo explicado anteriormente, el instalador Califred ha recibido el respaldo de su cliente y reconocimiento por su buen asesoramiento y ejecución de la instalación en un tiempo reducido, sin tener que parar su actividad ya que todos los materiales se encontraban en stock con un reducido plazo de entrega.