Retos de montaje que exigen capacidades flexibles de manipulación de materiales

El éxito en la fabricación es un objetivo en movimiento. Los planificadores se enfrentan continuamente a la exigencia de reducir el tiempo de los ciclos, aumentar la capacidad, introducir nuevos productos más rápidamente y utilizar el espacio disponible de forma eficiente. Los métodos empleados para mover las piezas entre los distintos procesos de producción pueden influir significativamente en el grado de consecución de estos objetivos.

Producción a escala cuando el espacio de la fábrica está lleno

A veces, las mesas giratorias de clasificación se utilizan para mover las piezas de trabajo de una máquina a otra, rápidamente, para realizar una secuencia de procesos de montaje. Al diseñar y configurar una secuencia de ensamblaje que se va a realizar con mesas giratorias de clasificación, los ingenieros de proceso deben tener en cuenta los parámetros críticos de la mesa giratoria de clasificación, como la resolución, la repetibilidad, la precisión y el juego y la histéresis permitidas.

Si es necesario aumentar el rendimiento, puede ser posible simplemente aumentar la velocidad de rotación mientras la mesa se mueve entre las posiciones de indexación. Si es necesario añadir una máquina adicional a la secuencia, instalada en el perímetro de la mesa o en el centro, puede ser una tarea compleja. El equipo que se encuentra actualmente en el lugar debe ser movido a una nueva posición para acomodar la máquina extra. Sin embargo, la escalabilidad está limitada por la circunferencia de la mesa. Añadir una máquina adicional puede ser físicamente imposible. Cuando se han alcanzado los límites de velocidad y tamaño de la tabla, la única alternativa puede ser añadir una mesa de clasificación adicional. Esto puede exigir un espacio adicional significativo, que puede no estar disponible.

Encontrar más formas de reducir la duración del ciclo de la línea

Cuando se trasladan piezas de un proceso a otro a lo largo de una línea de producción, los transportadores de cinta y rodillos convencionales suelen ser la opción de transporte. Son igualmente adecuados para transportar las piezas entre la maquinaria automatizada o las estaciones de montaje manual (figura 1).

Normalmente, la velocidad del transportador es fija y el movimiento es unidireccional. Para reducir el tiempo del ciclo y aumentar así el rendimiento de la línea de producción, la medida obvia puede ser simplemente aumentar la velocidad del transportador. Esto no siempre tiene éxito y, de hecho, puede ser contraproducente en algunas situaciones. El problema surge cuando se detienen las piezas en movimiento, lo que suele hacerse con un mecanismo como un micro conmutador o un tope final que detiene bruscamente el transportador. Algunas empresas han comprobado que las piezas se desplazan y las bandejas o palés se dañan. Detener el trabajo para solucionar estos problemas reduce la productividad.

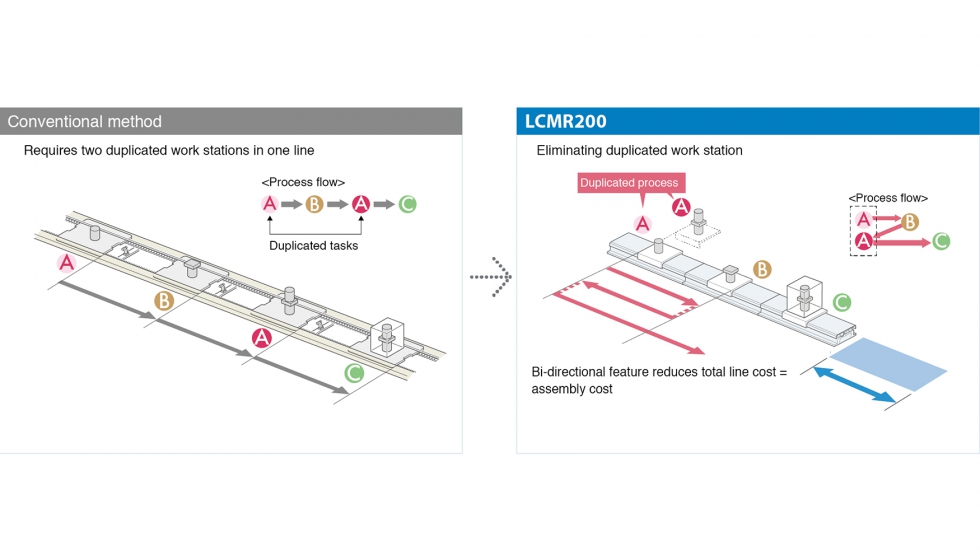

Ahorre costes y espacio con el proceso compartido

A la hora de decidir cómo automatizar el montaje de un nuevo producto, es posible que algunos procesos —como el atornillado, la aplicación de adhesivo o la instalación de un marco de varias piezas— deban realizarse más de una vez en la misma pieza. Para completar los procesos en una secuencia unidireccional tradicional, habría que instalar el mismo tipo de máquina en varios lugares de la línea de montaje. Tanto el espacio como el presupuesto de capital podrían ahorrarse si una pieza de trabajo pudiera volver, por ejemplo, a una máquina de atornillar para instalar un segundo juego de tornillos inmediatamente después de un proceso que coloque una cubierta o carcasa exterior. Sin embargo, mover las piezas hacia atrás a lo largo de la línea de producción para lograr esto no es fácil de organizar utilizando transportadores convencionales.

Agilizar la manipulación de las piezas de trabajo

Otro aspecto del transportador tradicional que puede ralentizar la producción y obstaculizar los intentos de aumentar la productividad es el hecho de que las piezas de trabajo deben retirarse normalmente de la cinta y colocarse en un soporte como una bandeja, un soporte o un tornillo de banco antes de poder realizar cualquier proceso. Esto puede hacerse a mano o mediante un mecanismo automatizado de recogida y colocación. Posteriormente, la pieza debe volver a la cinta para pasar al siguiente proceso. La organización de esta secuencia de acciones de recogida, colocación y sustitución aumenta el coste de la automatización del proceso, así como el tiempo de ciclo de la línea. Una de las ventajas de las mesas de clasificación es que esto no suele ser necesario. Sin embargo, las mesas de clasificación pueden estar sujetas a las limitaciones ya descritas.

Producción a escala con módulos lineales

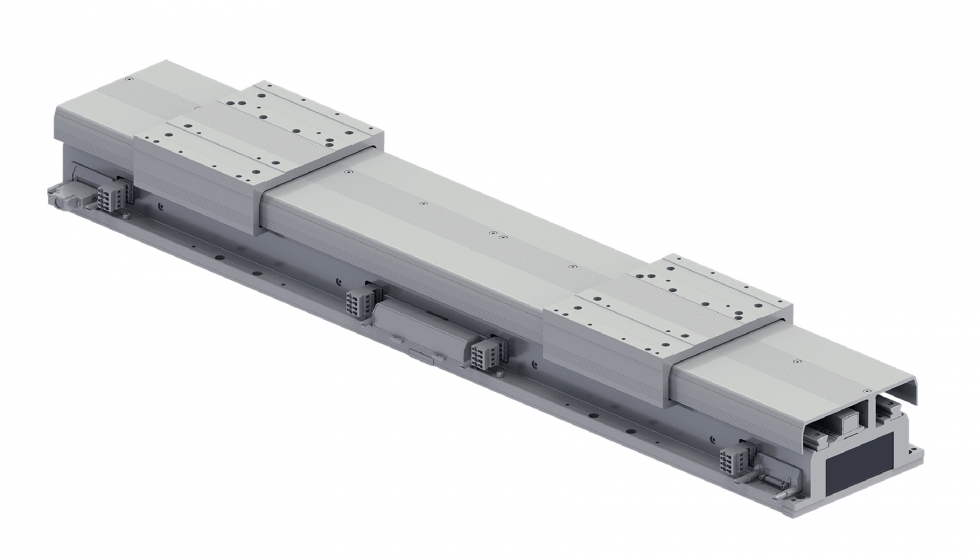

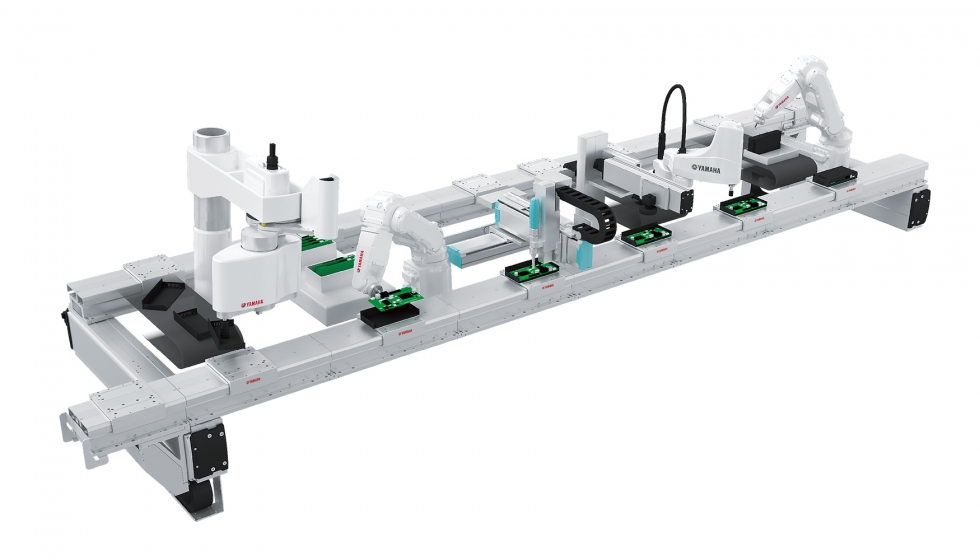

Los módulos de transporte lineal, como las unidades LCMR200 de Yamaha, de última generación (figura 2), permiten que el transporte de piezas se convierta en un aspecto activo de la secuencia de montaje. En comparación con los transportadores convencionales, estos módulos permiten mayores velocidades de tránsito y una aceleración y desaceleración más suaves y rápidas, así como una mayor precisión de posicionamiento, tolerancias más finas y una mayor rigidez.

La alta precisión y la flexibilidad permiten que los módulos de transporte lineal presenten una alternativa a las mesas de clasificación que permiten escalar la producción de forma más rápida y sencilla. Recientemente, Yamaha ayudó a un fabricante de productos a aumentar su capacidad de producción y a acelerar la introducción de nuevos productos utilizando módulos de transporte lineal. El equipo de producción sabía que no podría alcanzar estos objetivos con las mesas de clasificación que la empresa había utilizado anteriormente.

Los técnicos de la empresa descubrieron que los módulos transportadores lineales permitían aumentar el número de procesos de una secuencia de producción con más facilidad de lo que suelen permitir las mesas clasificadoras, añadiendo módulos adicionales. Por otra parte, el equipo también pudo utilizar el espacio disponible en la fábrica de forma más eficiente. Además, pudieron definir con precisión las posiciones de parada de las piezas y ajustarlas fácilmente reprogramando los módulos de transporte. Las deslizadoras de los módulos se controlan individualmente mediante el controlador universal Yamaha YHX, que cuenta con 64 canales de salida.

Utilizando los módulos lineales, esta empresa pudo configurar su nueva instalación de producción, incorporando procesos adicionales como parte de una secuencia de montaje más compleja, en aproximadamente la mitad del tiempo necesario para reorganizar una secuencia sencilla realizada en una mesa de clasificación.

Acelerar el tiempo de ciclo

Para las empresas que buscan mejorar el tiempo de ciclo, la suave aceleración y desaceleración servocontrolada, la mayor velocidad máxima y la repetibilidad permiten entregar las piezas de trabajo más rápidamente en las posiciones deseadas.

Los módulos de transportador lineal de Yamaha han permitido a los fabricantes que fabrican productos de alto valor, como teléfonos inteligentes, reducir el tiempo de ciclo en respuesta a las demandas de los clientes y aumentar la eficiencia al eliminar las paradas de la línea para solucionar problemas como palés rotos y piezas de trabajo desplazadas. También se ha agilizado la introducción de nuevos productos o la reconfiguración y ampliación de la línea para fabricar nuevos productos y aumentar la capacidad. El diseño modular permite cambiar la disposición de la línea de forma rápida y sencilla y reprogramar todas las posiciones de parada de la deslizadora según sea necesario.

Los módulos LCMR200 están disponibles en varias longitudes estándar, desde 200 mm hasta 1.000 mm, y la velocidad de deslizamiento es ajustable hasta un máximo de 2.500 mm por segundo, para cargas útiles inferiores a 10 kg. La aceleración máxima es de 1,3g, lo que equivale a un tiempo de 0 a 100 km/h inferior a 2,2 segundos, lo que ofrece un gran margen para reducir el tiempo de desplazamiento de las piezas entre procesos cuando se busca reducir el tiempo del ciclo.

Aprovechar la flexibilidad para compartir procesos

Además, al permitir el movimiento bidireccional, los módulos de transporte lineal ofrecen la flexibilidad de mover las piezas hacia delante y hacia atrás entre los procesos de la línea. Esto crea la oportunidad de manejar procesos duplicados utilizando una sola estación de trabajo —como el caso de atornillado de dos etapas, mencionado anteriormente— sin interferir con otros equipos en línea aguas arriba o aguas abajo (figura 3). De este modo, el coste de capital y la superficie de la línea pueden optimizarse para adaptarse al presupuesto y al espacio disponible en la fábrica.

El controlador YHX centraliza el control de las deslizadoras del transportador y de otros dispositivos de automatización de la fábrica, como los robots SCARA y cartesianos y sus periféricos, y permite así a los usuarios configurar una celda de montaje automatizada completa de forma rápida y sencilla. La herramienta YHX Studio simplifica la programación con gráficos de escalera o la introducción de texto, ayudando a visualizar la celda como una entidad completa y optimizando así todas las interacciones entre los robots y las deslizadoras del transportador.

Reducir los tiempos de transferencia en un 50%

Los módulos de transporte lineal como la serie LCMR200 de Yamaha están construidos con guías de alta rigidez que proporcionan la estabilidad necesaria para que los procesos de montaje se realicen directamente en el carro sin necesidad de retirar la pieza del módulo (figura 4).

El LCMR200 proporciona un control preciso y repetible de la posición de la pieza y el diseño cubierto evita que entren en el módulo objetos extraños, como los residuos del proceso. Realizar los procesos mientras las piezas están en el carro ahorra el tiempo de diseño de equipos automatizados para descargar y recargar las piezas del transportador, así como el coste de los equipos y el espacio de la fábrica. También se elimina el impacto en el tiempo de ciclo, ya que las piezas se descargan para su procesamiento y posteriormente se vuelven a transferir al transportador.

Conclusión

El ahorro de espacio, la reducción del tiempo de ciclo, la posibilidad de compartir el proceso y la eliminación de la recogida y la sustitución de piezas que se pueden evitar son cuatro formas en las que los módulos de transporte lineal pueden ayudar a aumentar la productividad de la fabricación. Además, el control independiente de las deslizadoras con parámetros programables, como las posiciones de parada y la velocidad, fomentan la flexibilidad y la escalabilidad para satisfacer las cambiantes demandas del mercado y acelerar la introducción de nuevos productos. Los módulos de transporte lineal son también un complemento ideal para los robots industriales, ya que permiten un control centralizado para facilitar el uso y la eficiencia.