Digitalización: una cuestión apremiante

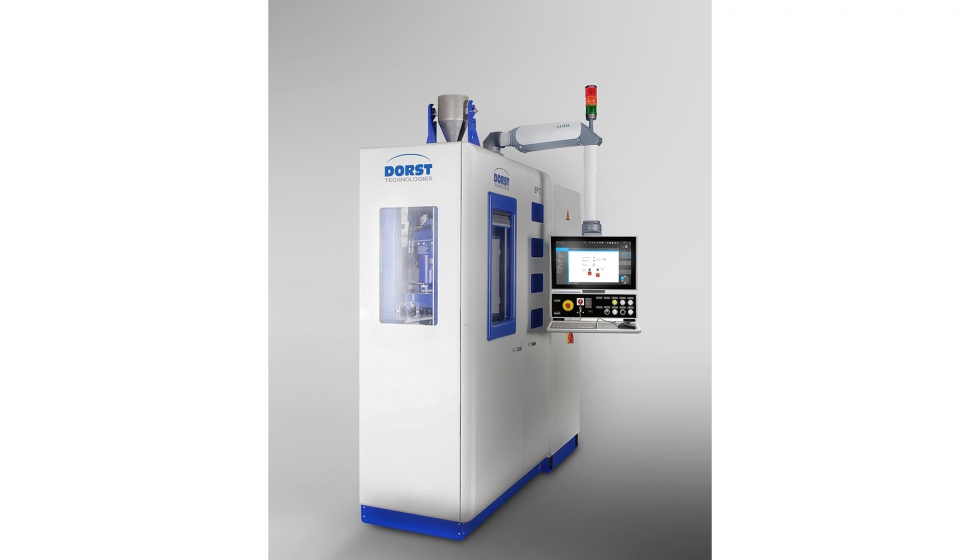

Todo el mundo habla del Big Data: algunos han implementado sistemas para recopilarlo, pero pocos están utilizando todo el potencial de los datos generados por sus máquinas y procesos. Con sus prensas eléctricas e hidráulicas para la formación precisa de polvo de metal y cerámica, Dorst utiliza la tecnología de B&R para ofrecer a sus clientes un acceso particularmente sencillo a este tesoro de información. Los clientes que equipan sus máquinas para un mantenimiento inteligente pueden elegir qué tipo de datos se recopilan y quién puede acceder a ellos.

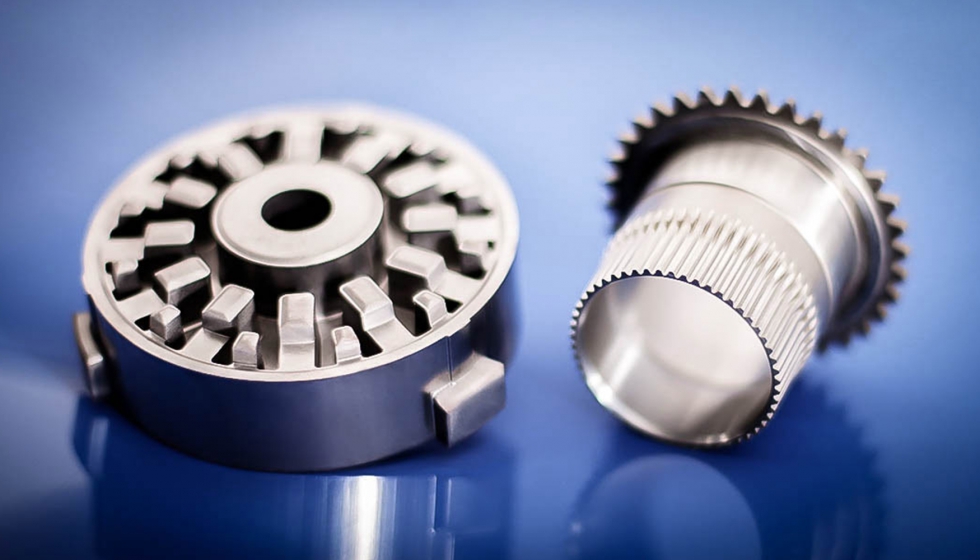

De vez en cuando, un lote de producción contendrá algunas manzanas podridas que no cumplirán con los requisitos de calidad del comprador y que provocarán el rechazo de toda la entrega. Ello puede resultar tan perjudicial para la reputación del proveedor como lo es para su saldo final. Dorst Technologies, un fabricante bávaro de prensas e instalaciones para el conformado de polvos y granulados metálicos o cerámicos, procura que sus clientes no se vean afectados por ello.

Una prensa de polvo con valor añadido

La palabra clave es digitalización. Ya en 2016, esta empresa de 150 años de historia creó un departamento de digitalización y se convirtió en pionera del movimiento Industria 4.0 en Alemania. Este paso pretendía alcanzar dos objetivos. Por un lado, el nuevo departamento tenía la tarea de examinar y evaluar los procesos internos que habían evolucionado durante décadas, incluida la logística de producción y los propios procesos de fabricación. Por otro lado, debían identificar el potencial de la digitalización y nuevos servicios que fueran atractivos y valiosos para los clientes de Dorst.

La digitalización sigue siendo un territorio nuevo tanto para los fabricantes de máquinas como para los operarios, y es difícil encontrar pruebas concretas de las ventajas específicas en las primeras fases de la implementación. Por lo tanto, convencer a los clientes para que otorguen un voto de confianza y realicen la inversión inicial puede resultar todo un desafío. “Rápidamente quedó claro que cualquier solución que ofreciéramos debía generar un valor añadido notable para nuestros clientes lo antes posible”, comenta Herbert Gröbl, director de tecnología de la información que encabeza el equipo de digitalización y que, con casi 30 años en la empresa, conoce a Dorst mejor que nadie. “La mejor manera de hacerlo es permitirles acceder a todos sus datos sin explotar del proceso y de las máquinas, en pasos viables y con unos objetivos claramente definidos”.

Acceso eficiente al Big Data

Gröbl y su equipo buscaban una solución de software que les permitiera hacerlo con un coste y un esfuerzo mínimos, pero con una seguridad y flexibilidad máximas. El primer lugar al que recurrieron fue a las principales empresas de software. “Estas empresas ofrecían plataformas de IoT muy avanzadas, con muchas de las características que teníamos pensadas. No obstante, normalmente se trataba de sistemas cerrados y con unos precios desorbitados. Además, normalmente había una falta de experiencia a la hora de llenar el vacío entre la máquina y el software”, observa Gröbl.

Después de las primeras conversaciones, Dorst rechazó una solución personalizada de una empresa de software. “Son especialistas en software y sin duda saben lo que hacen”, reconoce Gröbl. “El problema era que hubiéramos tenido que explicar sobre la marcha todos los detalles de todos los pasos a seguir. Y, en definitiva, habríamos estado trabajando con un socio que, al menos a nivel internacional, era mayormente desconocido”.

Este es un factor decisivo para muchos clientes, por lo que siguieron buscando una solución más innovadora y lista para usar. Dorst ha estado utilizando productos de B&R durante muchos años, por lo que resultaba lógico echar un vistazo al software Aprol de esta empresa especializada en automatización, plenamente consolidada en los sectores de la automatización de fábricas y procesos, y comprobar su adecuación como plataforma de digitalización.

“No tardamos en darnos cuenta de que Aprol era el camino a seguir. La plataforma tenía casi todo lo que necesitábamos”, recuerda Gröbl. “Y así, poco después de iniciar la implementación en 2017, ya obtuvimos nuestros primeros resultados tangibles”. Su equipo contó con la asistencia de los expertos en Aprol de B&R y también de Megasystems, su socio calificado desde tiempo atrás. La solución obtenida gracias a este desarrollo conjunto es excepcionalmente modular, abierta, a medida y cumple con las últimos estándares de seguridad.

Los recursos actuales no se ven afectados

B&R ofrece una amplia variedad de interfaces de comunicación que permiten aprovechar los datos generados por muchos tipos de controles de máquinas e instalaciones. No obstante, Dorst eligió un camino diferente. Para descartar cualquier riesgo que pueda afectar a los sistemas actuales de una forma que haría necesario revalidarlos, Dorst incluye en sus prensas un segundo control, idéntico al control de la máquina, que separa los datos de la máquina y los datos del proceso. Ello también permite conectar sensores adicionales sin tener que modificar el principal control de la máquina.

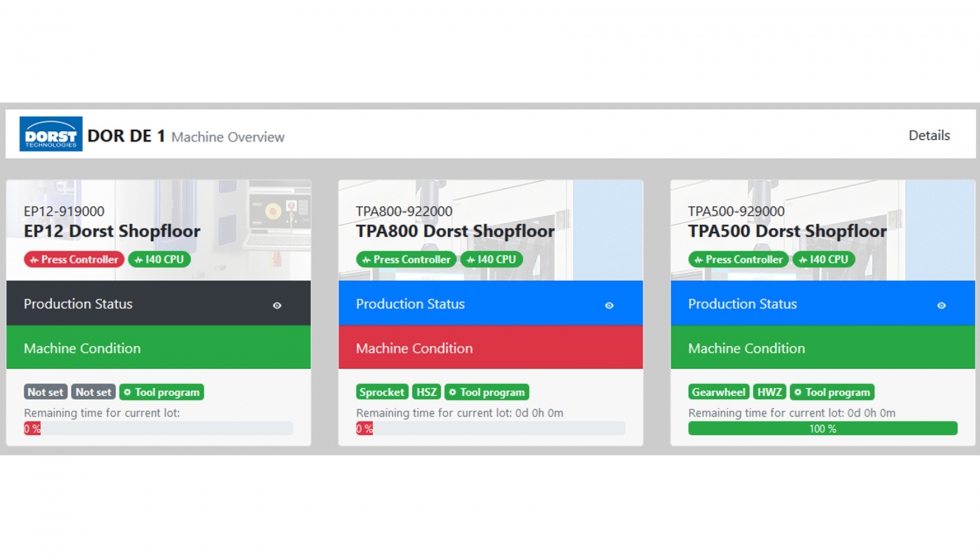

“Todos los datos recopilados de esta forma son propiedad exclusiva del usuario”, comenta Gröbl. Pueden crear su propia solución de IoT a su alrededor o bien conectarla a un sistema MES ya existente, siempre que tengan la experiencia en TI y en bases de datos que requieren estos enfoques. Para los usuarios que no tienen este nivel de experiencia en la empresa, Dorst creó dos niveles de soluciones más detalladas.

Con la solución de nivel intermedio de Dorst, los datos se recogen en un control Edge ubicado en las instalaciones del usuario. Este recopilador de datos está formado por un PC industrial de B&R en el que se instala una versión operativa de Aprol que solo requiere un pago único de licencia. Este PC puede recopilar datos de varias prensas Dorst. Si los requisitos de procesamiento o conectividad evolucionan, no hay problema para cambiar a un PC industrial más potente de la gama de productos de B&R.

Aprol ofrece varios contenedores para almacenar datos. Definir qué datos van a cada contenedor es una simple cuestión de configuración. De esta forma pueden separarse los datos de proceso de los datos de la máquina y pueden gestionarse de diferentes maneras. La configuración del sistema Aprol no requiere ninguna experiencia en gestión de bases de datos y permite a Dorst ofrecer una gran transparencia en la trazabilidad del flujo de datos.

Preparación flexible de los datos e informes personalizados

Los datos suministrados por los controles de la máquina pueden verificarse y procesarse previamente en el control Edge. Así se reduce el volumen de datos que debe gestionarse en los pasos posteriores, filtrando solo lo que es relevante y está validado. También pueden registrarse determinados datos solo si se produce un evento concreto, como una alarma, un error o una parada. Los datos de múltiples pasos de procesamiento en diferentes momentos también pueden asignarse a un número de pieza específico. Ello permite, por ejemplo, vincular la cantidad de fuerza ejercida durante el prensado a una medición posterior de la misma pieza.

El amplio espectro de funciones de procesamiento listas para usar que ofrece la plataforma de software de B&R permite implementar una documentación muy completa de todos los datos del proceso y de la máquina, con una cantidad notablemente pequeña de programación real. Dorst utilizó una función de contador, por ejemplo, para configurar una especie de “odómetro” que realiza un seguimiento de la carga acumulativa aplicada por los cilindros hidráulicos que accionan las herramientas. Basándose en esta información, los usuarios pueden sacar conclusiones acerca de la vida útil restante de estos importantes y costosos componentes. La función de contador también se aplica en varias máquinas para conocer el número total de piezas rechazadas.

Estos datos se almacenan en una base de datos integrada y pueden recuperarse a través de OPC UA mediante sistemas de nivel superior, como el sistema MES del cliente. “Un aspecto especialmente importante para nosotros es la amplitud del sistema Aprol, que en este caso nos permite transferir datos de la base de datos interna de Aprol a una base de datos MariaDB”, comenta Gröbl. “Ello garantiza que nuestros usuarios puedan acceder fácilmente a los datos a través de JDBC u ODBC, o incluso configurar sus propias herramientas de generación de informes”.

Mantenimiento inteligente

Con su solución más completa, Dorst ofrece a sus clientes unos servicios aún más avanzados basados en los datos generados por los usuarios. Los datos que han sido autorizados por el usuario pueden enviarse a un servidor de registro central a través del mismo router utilizado para el mantenimiento remoto de las máquinas. “Existen acuerdos acerca del uso de datos y acuerdos de confidencialidad que definen claramente qué datos se nos permite ver”, señala Gröbl. La ciberseguridad necesaria la facilita una conexión VPN a través de Internet, y además se cuenta con certificados que garantizan el cumplimiento de los estrictos requisitos de seguridad de la industria de fabricación de procesos. No es necesario que el servidor de registro esté conectado de forma continua a los routers. En su lugar, los datos se almacenan de forma temporal en el control Edge y se recuperan a intervalos regulares, lo que garantiza que los servicios no se verán afectados por interrupciones temporales de la red.

“Nuestros expertos en máquinas procesan e interpretan los datos que recibimos, y a partir de aquí pueden calcular, por ejemplo, la vida útil restante de las bombas hidráulicas observando la cantidad de fugas de aceite”. A esto lo llamamos mantenimiento inteligente”, comenta Gröbl. “También estamos trabajando en un sistema de mantenimiento predictivo automatizado basado en algoritmos de aprendizaje profundo”.

Tanto los datos recibidos en directo como los procesados pueden visualizarse de forma clara e intuitiva en los sofisticados cuadros de mando de Aprol DisplayCenter. Los informes pueden integrarse directamente a través de una llamada HTML o bien ponerse a disposición del cliente en su control Edge. El software JasperReports que se incluye con Aprol permite a Dorst ofrecer a sus clientes unos informes perfectamente adaptados a sus necesidades y preferencias. El fabricante de máquinas también ha añadido una herramienta estándar de creación de informes basada en la base de datos MariaDB, que amplía aún más las opciones de creación de informes disponibles para los usuarios.

“Estas funciones muestran cómo, utilizando el software de eficacia probada de B&R, hemos desarrollado una plataforma de IoT flexible y preparada para el futuro que nos ayuda a ofrecer un claro valor añadido a nuestros clientes de forma inmediata”. Ello supone una gran ayuda en sus tareas de documentación y optimización de sus procesos de fabricación", resume Gröbl. “No obstante, el potencial completo de la plataforma está lejos de agotarse. Actualmente estamos trabajando con los clientes en funciones y servicios avanzados que aumentarán aún más la eficiencia y la disponibilidad de sus sistemas de fabricación”.

“Utilizando el software de eficacia probada de B&R, hemos desarrollado una plataforma de IoT flexible y preparada para el futuro que nos ayuda a ofrecer un claro valor añadido a nuestros clientes de forma inmediata”. Ello supone una gran ayuda en sus tareas de documentación y optimización de sus procesos de fabricación", concluye Herbert Gröbl, director de tecnología de la información de Dorst Technologies.