Picanol confía en Simcenter para optimizar sus telares desde las primeras fases de diseño

Ubicada en Ypres, Bélgica, Picanol usa las soluciones de Siemens Digital Industries Software para realizar la simulación de los telares que fabrica ya en las primeras fases, lo que le permite comercializar productos innovadores de manera más rápida. Además, el reto era también producir máquinas que tengan un bajo coste de propiedad de vida útil y de uso energético eficiente sin sacrificar el rendimiento. Con Simcenter lo ha logrado.

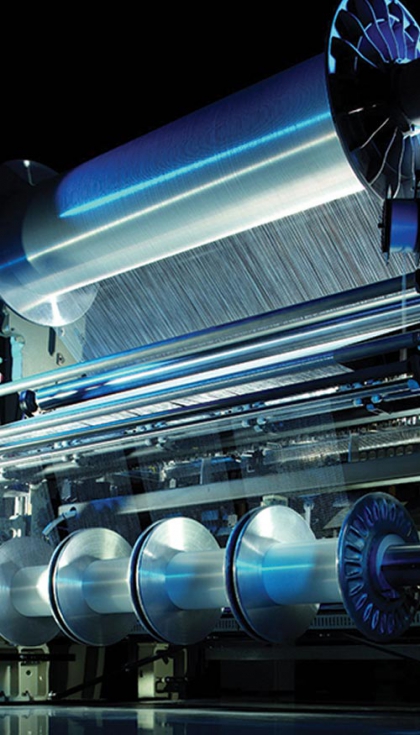

Picanol desarrolla, produce y comercializa telares de alta tecnología. Sus telares combinan un amplio conocimiento tecnológico y la experiencia de más de medio siglo. Hoy en día, unas 2.600 fábricas de tejidos en todo el mundo usan las máquinas Picanol, unos 110.000 telares en total.

Factores clave

- Apoyar la optimización escalable de flujos de energía

- Tener en cuenta la eficiencia energética y el coste total de propiedad como criterios clave de rendimiento

- Optimizar el diseño de las máquinas desde el principio

Telares pioneros

La velocidad sí que importa en la industria de maquinaria de producción. Tanto si está produciendo papel reciclado como tejido de alta tecnología, se necesita una velocidad alta de producción en todo momento, pero no a cualquier precio. En el siglo XXI, los fabricantes tienen que enfrentarse a nuevas cuestiones ambientales como una de las crisis económicas más graves de la historia moderna. Sea lo que sea que está fabricando, conservar la energía es fundamental.

El consorcio ESTOMAD (Energy Software Tools for Sustainable Machine Design) se estableció en 2009 con actores de la industria e institutos de investigación como LMS International (ahora Siemens Digital Industries Software), Centro de tecnología mecatrónica de Flandes, JOBS, EC Engineering, el Instituto de tecnologías industriales y automatización, Fidia y la Universidad Católica de Lovaina (Bélgica). El proyecto europeo de investigación tiene por objetivo crear un proceso de desarrollo de máquinas que tenga en cuenta la eficiencia energética como parámetro fundamental del diseño de maquinaria.

Picanol es uno de los actores industriales implicados en el proyecto ESTOMAD. Desarrolla y fabrica telares de alta tecnología que se basan en chorro de aire y tecnología de pinza. Durante 75 años, Picanol ha desempeñado el papel de pionero en la industria de telares para convertirse en líder internacional. Además de su sede central en Ypres, Bélgica, Picanol Group tiene instalaciones en Asia, Europa y Estados Unidos. Hoy en día, unas 2.600 fábricas de tejidos en todo el mundo usan las máquinas Picanol, unos 130.000 telares en total.

El consorcio ESTOMAD lleva a cabo un proyecto cuyo objetivo es crear un proceso de desarrollo de máquinas que tenga en cuenta la eficiencia energética como parámetro fundamental del diseño de maquinaria.

Buscando la eficiencia energética

Las estrictas regulaciones del mercado y un entorno muy competitivo están obligando a la industria de maquinaria de producción a mejorar sus procesos de diseño de máquinas. Los fabricantes necesitan entregar máquinas de alto rendimiento para cumplir los rigurosos requisitos de salud y seguridad. Así, se introducen innovaciones de forma más rápida y en todo momento. Estas consideraciones hacen que la simulación en las primeras fases sea obligatoria a la hora de comercializar productos innovadores de manera más rápida. Asimismo, el sector está experimentando un nuevo cambio en cuanto a las expectativas del cliente.

“Ya no se trata del precio de compra o del rendimiento”, explica Kristof Roelstraete, mánager de Investigación y Desarrollo (I+D) en Picanol. “Cada vez más clientes tienden a elegir la máquina que les ofrece la mejor opción en cuanto al coste total de propiedad. No solo consideran el precio de la inversión inicial, sino también los costes operativos y de mantenimiento para un ciclo de vida completo de la máquina”.

“Debido al precio de la energía, siempre en aumento, el bajo consumo energético es fundamental para gestionar los gastos operativos. Nuestros productos deben ofrecer la calidad del tejido más alta al coste total de propiedad más bajo para el telar. Hemos centrado nuestros esfuerzos en la eficiencia energética para ganar una ventaja competitiva sustancial”.

Apoyar la optimización escalable

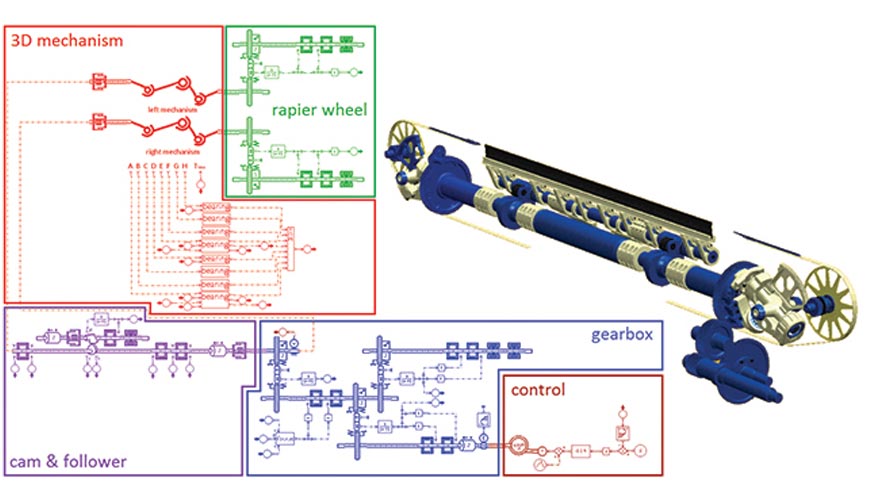

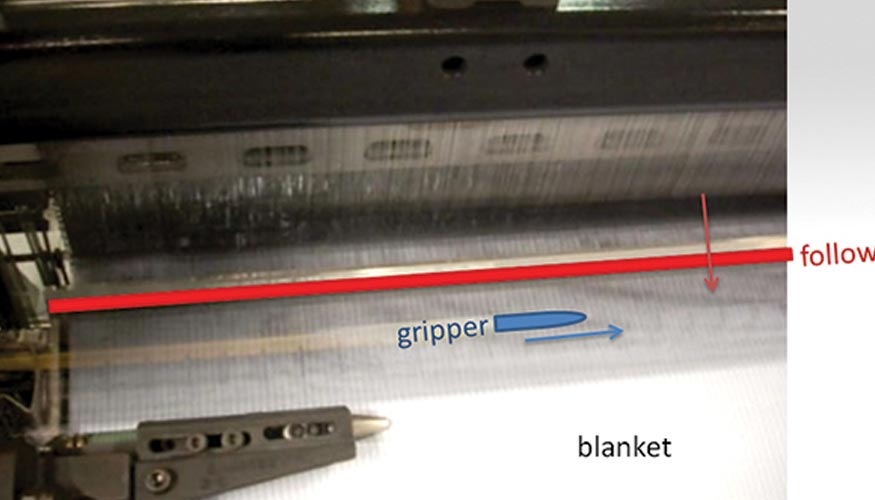

Dentro del marco del proyecto ESTOMAD, Picanol mejora la eficiencia energética de sus telares sin sacrificar el rendimiento. En colaboración con la Universidad Católica, los ingenieros de I+D de Picanol comenzaron a construir el modelo de los flujos de energía dentro de la principal línea de transmisión de una máquina de tejer. Crear este modelo es una tarea compleja: debería predecir de manera precisa toda la energía interna que se transfiere, así como revelar las fugas de energía locales. Necesita ofrecer una representación detallada del comportamiento de la energía de cada componente mientras se integra en el entorno multifísico de toda la máquina. El consorcio ESTOMAD ha seleccionado el software de Simcenter Amesim de Siemens Digital Industries Software como la plataforma de simulación de sistemas mecatrónicos con el fin de realizar estudios de gestión de energía en sus máquinas industriales. Simcenter Amesim permite a los ingenieros analizar de manera constante los flujos de energía en los diferentes subsistemas del telar, desde el sistema de inserción hasta el motor, pasando por la caja de cambios y el eje principal.

Para apoyar la optimización escalable de flujos de energía, la interfaz gráfica de usuario (GUI) de Simcenter Amesim y las bibliotecas de componentes de maquinaria se han actualizado con el fin de ayudar a los ingenieros a diseñar máquinas respetuosas con el medio ambiente. Los ingenieros de Picanol optimizan el diseño de la maquinaria desde la primera fase, considerando la eficiencia energética un requisito de rendimiento indispensable.

En un paso más allá dentro del proceso de desarrollo, Simcenter Amesim se combina con la solución de simulación de Simcenter Motion de Siemens Digital Industries Software en una co-simulación. Por tanto, incluso los complejos mecanismos 3D de un telar (que requiere una dinámica detallada y un modelado cinemático) se simulan y optimizan, aprovechando las nuevas funcionalidades de Simcenter Amesim para ofrecer un diseño más ecológico.

La herramienta de edición de submodelos de Simcenter Amesim, que permite la personalización de la plataforma, puede utilizarse para integrar de forma nativa todas las variables de fuerza y energía que se necesitan. Esto significa que los componentes específicos se pueden crear rápida y fácilmente, así como valorar con respecto a los objetivos de consumo energético. En el marco del estudio ESTOMAD y con la participación especial de la Universidad Católica de Lovaina, los ingenieros de Picanol pudieron conectar sin problemas Simcenter Amesim con el entorno MATLAB para realizar la identificación de parámetros. El proyecto Picanol-ESTOMAD revela una correlación precisa entre los modelos de Simcenter y las medidas que se han tomado en los telares. Se trata de un estudio en el que se muestran una serie de resultados que ayudarán a mejorar los procesos de desarrollo de futuras máquinas.

Resultados

- Diseño de “los telares más eficientes del mercado desde el punto de vista energético”

- Optimización del producto en las primeras fases

- Equilibrio de los parámetros de rendimiento, durabilidad, ruido y vibración al tiempo que se minimiza el consumo energético

- Implementación de ingeniería avanzada de sistemas basada en modelos

Beneficiarse de la ingeniería de sistemas basada en modelos

El amplio portfolio de Siemens Digital Industries Software proporciona apoyo a Picanol en las primeras fases de la optimización de telares, consiguiendo un equilibrio de los parámetros de rendimiento, durabilidad, ruido y vibración al tiempo que se minimiza el consumo energético.

“Agradecemos enormemente los productos y el soporte de Siemens Digital Industries Software”, comenta Roelstraete. “Nos ayudan a diseñar los telares más eficientes del mercado desde el punto de vista energético. Una plataforma como Simcenter Amesim ofrece amplias bibliotecas de componentes que también describen sistemas multifísicos completos, un prerrequisito para la ingeniería avanzada de sistemas basada en modelos. Alcanzar estos resultados con programas de script como MATLAB o Python es poco realista”.

Se iniciarán nuevos proyectos más centrados en el ahorro de energía y en la gestión de la misma, no solo por los beneficios esperados, sino también en respuesta a los futuros retos ambientales. Picanol está preparada para asumir el liderazgo con el diseño de los telares más ecológicos del mercado. Roelstraete también prevé que la ingeniería basada en modelos se convierta en un procedimiento de diseño estándar en la industria de maquinaria de producción en los próximos años.