El transrapid de la automatización

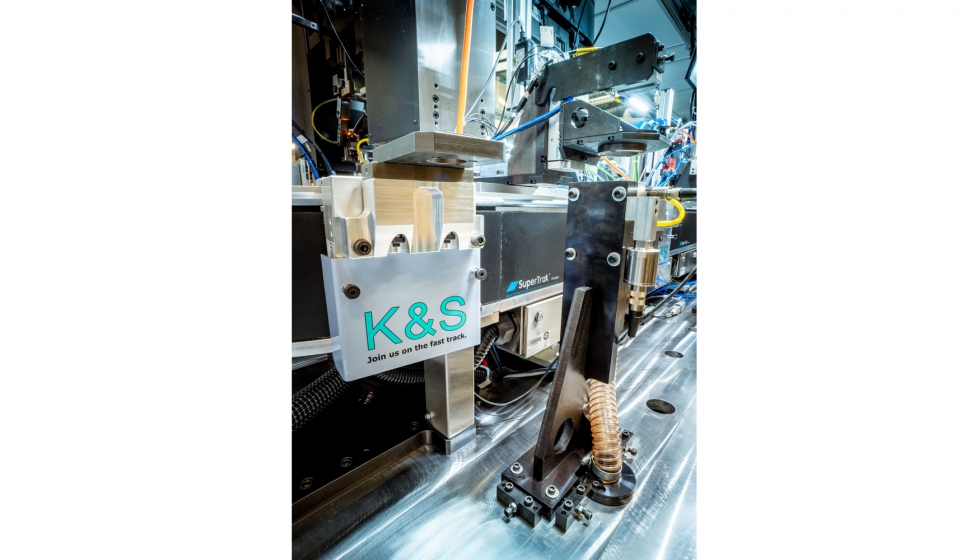

La máxima flexibilidad es una cualidad que los fabricantes solicitan cada vez con más prioridad a sus proveedores de fabricantes de equipos originales. Las plantas en las que los productos se mueven con una sincronización rígida entre subsistemas acoplados no ofrecen esta flexibilidad, mientras que los portapiezas controlados de forma independiente (WPC) pueden marcar la diferencia. La flexibilidad adicional puede suponer unas enormes ventajas, tanto para los fabricantes como para sus proveedores de fabricantes de equipos originales. Así lo ha demostrado el fabricante de plantas K&S con su nueva máquina de montaje que incluye SuperTrak, el sistema de transporte de motor lineal de estátor largo de B&R.

K&S ofrecerá ahora una línea de montaje ampliable diseñada para albergar múltiples variantes de innovadores componentes de tecnología médica.

Poco antes de que se programara la entrega de una línea de montaje ya terminada, Michael Fritsch y Simone Schuster (miembros del departamento de ventas de K&S) recibieron una llamada telefónica en la que se les informó de un cambio urgente: el sistema debería producir una segunda variante del componente de tecnología médica para el que había sido diseñado y fabricado.

Siempre abierto al cambio

Estos cambios de última hora son gajes del oficio, comenta Fritsch: “Diseñamos soluciones que se adaptan a las necesidades de cada cliente. No obstante, estas necesidades pueden cambiar inesperadamente, ya que los productos que se montan son totalmente nuevos. En el momento en que empezamos a diseñar la máquina, todavía hay muchas incógnitas acerca de cuáles van a ser las especificaciones finales del producto”. K&S debe poder adaptarse a los cambios que puedan producirse no solo durante el proyecto, sino también posteriormente.

K&S inició su actividad por primera vez en 1990 como fabricante de herramientas. Dado que los requisitos cambiantes exigían una mayor flexibilidad, la empresa expandió su enfoque y ahora ofrece paquetes completos para la automatización. La cartera de productos incluye una amplia gama de módulos de sistema para perforar, doblar, ensamblar, soldar y estañar. Los módulos están diseñados para utilizarse en líneas de producción circulares y lineales estrictamente sincronizadas y con unas cifras de producción de hasta 100 millones de unidades por año. K&S también ha desarrollado soluciones de alimentación de alta velocidad y máquinas de envasado de cinta y bobina.

“Las hemos creado en forma de módulos estandarizados, para que puedan reorganizarse fácilmente y añadir o eliminar pasos del proceso”, explica Fritsch. La estricta sincronización de los sistemas convencionales de portapiezas, utilizados ampliamente en las líneas de producción y montaje, limita las posibilidades de flexibilidad. En estos sistemas, el rendimiento máximo siempre viene determinado por la estación de procesamiento más lenta. Si la segunda etapa de expansión requiere un mayor rendimiento, todas las estaciones de proceso deben crearse dos veces para que dos partes puedan procesarse al mismo tiempo. Este es también el caso de las estaciones que podrían lograr fácilmente un mayor rendimiento dentro del tiempo de ciclo del sistema. En dichos casos, los portapiezas controlados de forma independiente e impulsados por motores lineales de estátor largo abren unas nuevas dimensiones de flexibilidad del sistema para los fabricantes de plantas y sus clientes.

Más flexible con SuperTrak

Cuando el mencionado productor de tecnología médica recurrió a K&S para obtener una línea de montaje destinada a producir un nuevo componente de flujo, K&S empezó a buscar una solución óptima. Para tener la libertad de enviar portapiezas a diferentes estaciones de procesamiento según fuera necesario, K&S decidió utilizar las lanzaderas controladas de manera independiente del sistema de transporte SuperTrak, basado en un motor lineal de estátor largo de B&R.

“El cliente tenía claro que quería una línea de montaje de última generación que estuviera preparada para futuros desafíos”, recuerda Schuster. “Pero cuando empezamos, todavía no teníamos ni idea de qué variantes específicas deberían montarse”. Tampoco sabían qué exigencias específicas supondrían para la máquina los procesos de montaje y garantía de calidad. Ello implicaba que debían dotar al sistema de la flexibilidad necesaria para adaptarse sin problemas a las diferentes necesidades de procesamiento o producción.

Ya no es necesaria una máquina preserie

K&S diseñó el sistema de forma que pudiera desplegarse en dos etapas. La primera etapa estaría diseñada para satisfacer la demanda prevista del mercado, con la opción de aumentar la producción al doble. “Los productores suelen utilizar un montaje de preproducción en estos casos, pero ya no es necesario”, observa Fritsch.

K&S utilizó una pista ovalada cerrada formada por dos segmentos curvos de 180 grados y por ocho segmentos rectos (de 1 metro cada uno) del sistema SuperTrak de B&R, montados en una base de máquina estable de 6 metros de largo. Esta configuración ofrece espacio suficiente para unos 20 módulos estándar de K&S. En la variante de la primera etapa, 14 de esas estaciones están ocupadas.

Lanzaderas controlables de manera individual con protección contra colisiones

Las lanzaderas que sujetan los portapiezas personalizados se guían a través de estaciones de procesamiento ubicadas alrededor de la pista ovalada. Los valores de dirección, aceleración, velocidad y posición del objetivo pueden programarse individualmente para cada lanzadera. La prevención integrada de colisiones evita que las lanzaderas entren en contacto directo entre sí y garantiza una puesta en cola automática y segura frente a las estaciones de proceso.

Pueden omitirse ciertas estaciones de procesamiento, detenerse en estaciones adicionales o desplazarse a varias posiciones dentro de una estación determinada para fabricar una variante de producto diferente o ampliar el sistema con un esfuerzo mínimo. Ello ofrece al cliente la ventaja de poder ajustar la producción durante las primeras fases del ciclo de vida del producto.

Mayor rendimiento sin apenas trabajo

SuperTrak ofrece al cliente un ahorro aún mayor si decide aumentar el rendimiento de su sistema. En muchas aplicaciones, el tiempo es crucial solo en un pequeño número de estaciones. SuperTrak facilita el aumento de la producción de una forma rápida y rentable, simplemente duplicando estas estaciones donde el tiempo es crucial y añadiendo unas cuantas lanzaderas.

Los fabricantes de máquinas también se benefician de la flexibilidad de SuperTrak. Si tienen previsto un espacio adicional suficiente, pueden realizar los cambios que sean necesarios en cualquier etapa del proyecto con relativamente poco esfuerzo. “Eso realmente valió la pena cuando recibimos esa solicitud de última hora para equipar la línea de producción para un producto adicional”, recuerda el equipo de K&S.

Todo lo que se necesitó fueron unas cuantas lanzaderas más y una estación de procesamiento adicional.

La máxima expresión de la garantía de calidad

K&S aprovechó la flexibilidad que ofrecían las lanzaderas controladas de manera independiente para aumentar la disponibilidad de la línea de montaje. Para garantizar la calidad, las estaciones de inspección se comprueban regularmente utilizando piezas de trabajo falsas especiales. En los sistemas con portapiezas unidos de forma rígida, normalmente los operarios deben realizar este paso manualmente. Ello implica interrumpir todo el proceso de producción, por lo que se realiza con la menor frecuencia posible.

Con SuperTrak, las piezas falsas se controlan por software: se añaden automáticamente a los portapiezas en una estación de recogida y colocación, y posteriormente se transportan a la estación de procesamiento para su comprobación. Una vez completada la prueba, la pieza falsa se devuelve a la estación de recogida y colocación y se retira de la línea de producción. Sin necesidad de intervención manual, el sistema tiene una mayor disponibilidad. Dado que las pruebas automatizadas que utilizan SuperTrak tienen tan poco impacto sobre la productividad, pueden realizarse con mayor frecuencia y ello aumenta la fiabilidad del proceso.

Además, se evita que las piezas de trabajo defectuosas provoquen daños posteriormente. Se envían directamente de la estación de pruebas a la estación de extracción, sin detenerse en ninguna de las estaciones de montaje durante el recorrido.

La combinación de las estaciones de procesamiento modulares de K&S y la solución de transporte SuperTrak de B&R permite a K&S reaccionar de manera flexible a las necesidades cambiantes y a las solicitudes de los clientes.

K+S confía en B&R

“Debido a sus numerosas ventajas, anteriormente ya habíamos utilizado sistemas de motor lineal de estátor largo para transportar portapiezas en otras líneas de producción. En cambio, es la primera vez que utilizamos uno de estos sistemas de B&R para esta línea de montaje de equipos médicos”, comenta Fritsch. Una de las razones por las que K&S se decidió por B&R fue la disponibilidad de dos sistemas de motor lineal de estátor largo, SuperTrak y ACOPOStrak. La cartera de productos de B&R también facilita la creación de soluciones completas perfectamente organizadas, en las que se pueden hacer cosas como sincronizar otros ejes de control de movimiento con los movimientos de la lanzadera. En definitiva, K&S disfruta de unas nuevas perspectivas en la libertad de diseño y puede responder a las necesidades de sus clientes con mucha mayor flexibilidad.

Simone Schuster y Michael Fritsch Equipo de ventas de K&S Anlagenbau GmbH “El control independiente del transporte de piezas de trabajo implementado con la solución de motor lineal de estátor largo de B&R nos permite responder con mucha mayor flexibilidad a medida que las necesidades de nuestros clientes evolucionan a lo largo de todo el ciclo de vida de un sistema”.