Estrategias de seguridad para los cobots: aplicaciones de colaboración seguras y eficaces

Peter Lange, director de desarrollo del negocio de robótica de Omron Europe

17/04/2020

Los robots colaborativos (cobots) son un aspecto clave de la Industria 4.0 y de la “fábrica del futuro”, ya que es posible utilizarlos en una amplia gama de aplicaciones industriales. Puesto que tienen varias funciones de seguridad integradas, pueden trabajar con o cerca de personas y también se pueden adaptar fácilmente a las necesidades en constante cambio. Esto significa que la productividad de muchas tareas repetitivas se puede aumentar considerablemente, lo que permite a los fabricantes beneficiarse de un gran retorno de su inversión.

Entre las características de seguridad de los cobots destacan un cuerpo ligero, tecnología de detección de colisiones y reducción al máximo de posibles puntos de compresión o bloqueo. No obstante, es posible que aún se precisen más medidas de seguridad para aplicaciones específicas, por ejemplo, en relación con el efecto final, el producto u otros equipos del espacio de trabajo colaborativo (un espacio seguro donde los robots y las personas puedan trabajar juntos). Para que una aplicación de cobots tenga éxito, debe tomar en cuenta consideraciones de seguridad basadas en evaluaciones de riesgos exhaustivas. Por lo tanto, ¿cuáles son las normas y soluciones de seguridad del sector que permitirán que una empresa les saque el máximo partido a los cobots en un espacio de trabajo colaborativo?

Normas de seguridad

Los cobots son más compactos que los robots convencionales e incorporan funciones de monitorización de fuerza y velocidad. Al estar equipados con dispositivos de seguridad que detectan a cualquier persona que entre en el espacio de trabajo colaborativo, a menudo pueden trabajar a mayor velocidad cuando no hay nadie presente, lo que ayuda a maximizar el rendimiento.

Dos normas de seguridad clave que definen las funciones de seguridad y el rendimiento de un cobot son la ISO 10218-1 e ISO 10218-2 y la ISO TS 15066. Esta última establece la monitorización de fuerza y velocidad del cobot, basada en los datos de la aplicación, el área de contacto humano y los peligros del espacio de trabajo. Hay dos tipos de contacto humano: transitorio (contacto sin atrapamiento) y cuasiestático (situaciones que pueden causar que una parte del cuerpo quede atrapada).

Los fabricantes que no estén familiarizados con los requisitos de la norma ISO TS 15066 pueden contratar a una consultoría de evaluaciones de seguridad para realizar los cálculos y mediciones, que puede además recomendar mejoras en la seguridad de

la aplicación colaborativa.

Las normas ISO 10218 e ISO TS 15066 también proporcionan orientación sobre la enseñanza de los cobots. Muchos cobots, como los de la serie TM de Omron, utilizan mecanismos intuitivos de “guiado manual” para aprender nuevas tareas. Esto evita la necesidad de programar los movimientos específicos del brazo robótico. El modo de guiado manual controla la fuerza y la velocidad para que el proceso de enseñanza cumpla las normas de seguridad.

Enseñanza y funcionamiento seguros

Previamente a la enseñanza, el robot debe detenerse antes de que el operario entre en su espacio de trabajo, incluso aunque se haya activado la función de limitación de fuerza y velocidad. Como alternativa, un dispositivo de seguridad (por ejemplo, un escáner de área) debe llevar a cabo una parada de protección en cuanto se detecte al operario.

Si el sistema de monitorización de fuerza y velocidad de seguridad está activado, el operario puede utilizar un simple activador, botón o selección de modo para iniciar el proceso de enseñanza. Si no es así, se requerirá una activación de seguridad de tres posiciones. De acuerdo con las normas de seguridad, la transición al modo de enseñanza debe ser deliberada, no debe provocar ningún movimiento inesperado y no debe crear riesgos adicionales. El operario debe ser consciente del equipo que le rodea y de posibles problemas de seguridad en todo momento. Para mejorar la seguridad del operario, es posible aplicar límites al movimiento: por ejemplo, límites de espacio y de eje definidos por software.

Antes de poner en funcionamiento el cobot, el operario debe abandonar el espacio protegido. Esto se puede comprobar a través de sensores de seguridad o de una verificación adicional por parte del operario, que deberá seleccionar el modo activamente para volver a habilitar el robot para su funcionamiento.

Seguridad en el espacio de trabajo colaborativo

Los robots funcionan cerca de otros equipos que pueden ser peligrosos. Por lo tanto, es importante enumerar todos los equipos adicionales del espacio de trabajo colaborativo y trazar un mapa en el que estos estén debidamente marcados. Deben evaluarse los posibles peligros de cada dispositivo y los sensores de seguridad que podrían evitar daños personales y en el equipo.

Entre los equipos no colaborativos considerados seguros que pueden necesitar dispositivos de seguridad se incluyen los de manipulación de materiales, mecanizado, pinzas y actuadores, y máquinas. Normalmente, los dispositivos de seguridad se pueden integrar fácilmente en una aplicación con cobots.

Se pueden utilizar varias soluciones para proteger el espacio de trabajo colaborativo. En áreas abiertas y aplicaciones con riesgos bajos, estas pueden ser escáneres de área y alfombrillas de seguridad. En áreas cerradas o limitadas, con aplicaciones más peligrosas u operaciones de alta velocidad, se pueden utilizar barreras ópticas de seguridad e interruptores de seguridad. En áreas con peligros activos u operaciones que podrían provocar peligros, los operarios pueden contar con un interruptor de “hombre muerto”, que desactiva automáticamente el sistema si el usuario deja de ejercer presión sobre él.

Para lograr la máxima seguridad en las operaciones colaborativas, los fabricantes deben validar la seguridad de sus aplicaciones con cobots en todas y cada una de las operaciones. Existen algunas directrices que pueden servir para evaluar la seguridad de un robot mientras realiza una tarea determinada con un operario, pero es posible que aún existan algunos peligros, como de accionamiento y descargas eléctricas, incluso aunque el robot no esté en movimiento.

Seguridad del operario

Para proteger a los operarios, antes de poner en marcha un cobot o de recuperarlo de una parada de emergencia, debe haber un acto intencionado de activar el robot. Por ejemplo, cuando un operario inicia una parada de emergencia, el robot no debería poder volver a activarse automáticamente, sino que primero debería necesitar verificación por parte de un segundo operario.

Durante el proceso de configuración del diseño y la seguridad, solo se debe permitir el guiado manual si el robot se ha detenido, se ha seleccionado el modo intencionadamente y está activa la monitorización de velocidad y fuerza. Si el sistema de guiado manual se activa sin una orden de parada o una entrada de seguridad, se debería iniciar una parada de seguridad y un error.

Para el funcionamiento automático de un cobot, el operario debe realizar una selección de modo intencionada que requiera la validación de todos los dispositivos y condiciones de seguridad.

Para la validación, debe realizarse una evaluación de seguridad del equipo y las áreas circundantes, y deben resolverse los problemas de seguridad si fuera necesario. Los grupos de servicios de seguridad deben realizar una inspección in situ de la seguridad del equipo, confirmar las certificaciones, verificar los ajustes de los parámetros de seguridad y, finalmente, documentar que se ha completado la validación.

Consideraciones de seguridad específicas

1. Supervisión y alimentación de las máquinas

Los expertos que han realizado muchas inspecciones y evaluaciones de seguridad informan de que las aplicaciones de supervisión y alimentación de las máquinas son las que plantean uno de los principales problemas de seguridad del sector. Para obtener la máxima seguridad, los fabricantes deberían utilizar una pinza con calificación de seguridad para proteger a los operarios de posibles lesiones. Asimismo, deberían investigar si el producto presenta algún peligro (como calor extremo o bordes afilados).

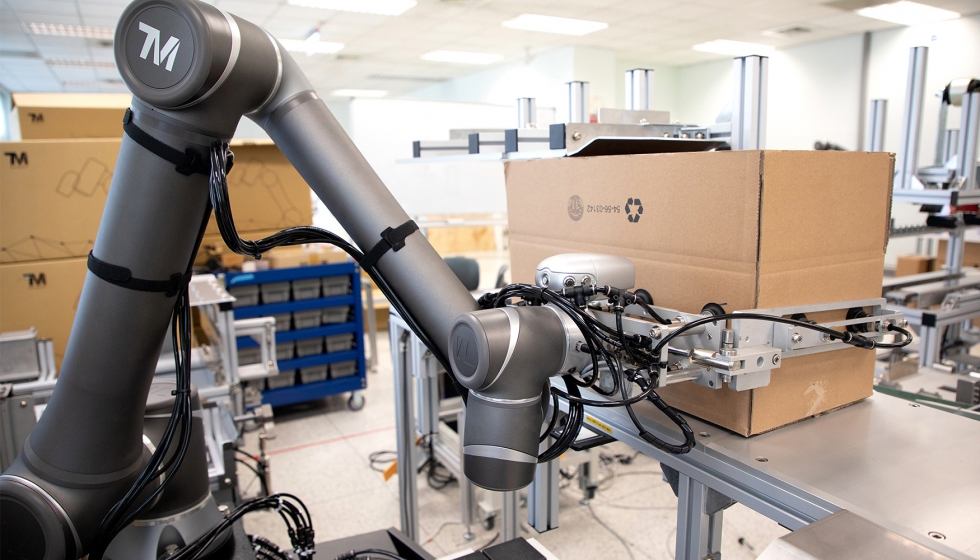

2. Manipulación de materiales

Entre las aplicaciones de manipulación de materiales que se benefician del uso de cobots se incluyen: recogida, empaquetado, paletización y clasificación. En lo que respecta a las consideraciones de seguridad, el amplio uso de estas aplicaciones las convierte en una solución específica de cada instalación. Los operarios y otros trabajadores suelen mover o transportar otros materiales alrededor del cobot, por lo que es necesario realizar una planificación adicional para evitar el contacto peligroso.

Las pinzas con calificación de seguridad son poco comunes en la actualidad: los fabricantes tienden a utilizar pinzas neumáticas, lo que puede desembocar en posibles problemas de seguridad relacionados con impactos y pérdida de potencia o de succión. Los diseñadores de aplicaciones también deben investigar si el producto presenta algún peligro que pueda causar problemas si se cae.

3. Montaje

Las aplicaciones de montaje que utilizan cobots a menudo implican herramientas especiales y una estrecha colaboración con los operarios, al tiempo que requieren zonas de funcionamiento de alta velocidad. La amplia variedad de herramientas de final de brazo personalizadas hace que estas aplicaciones sean especialmente complejas. Si hay varios robots implicados, los diseñadores de aplicaciones deben coordinar cuidadosamente las soluciones de seguridad para cada uno.

Para las tres áreas anteriores (aplicaciones de supervisión y alimentación de máquinas, manipulación de materiales y montaje), es muy importante revisar toda la zona para comprobar si existe riesgo de que un operario quede atrapado entre el robot y el equipo cercano, o si existe cualquier producto pesado o peligroso.

Otras consideraciones para las tres áreas incluyen las siguientes cuestiones:

• ¿Deben conectarse los controles de seguridad de otras máquinas para evitar que una funcione cuando otra se encuentre detenida por una parada de seguridad?

• Dado que los cobots se pueden mover de una máquina a otra y de una aplicación a otra, ¿cómo puede validarse su seguridad?

• ¿Hay zonas de alerta para los operarios que indiquen peligros o interferencias en el funcionamiento?

Conclusión

Los cobots se consideran normalmente seguros para su uso con personas. Sin embargo, necesitan evaluaciones de riesgos para garantizar la seguridad de los operarios. Es fundamental que los fabricantes consideren todos los peligros potenciales asociados a la enseñanza guiada a mano, así como los posibles problemas cuando el robot se ve implicado en una parada de emergencia.

Los diseñadores de aplicaciones automatizadas de supervisión y alimentación de máquinas, manipulación de materiales y montaje deben observar todas las interacciones entre el robot y el operario, además de los riesgos de atrapamiento y los peligros de las herramientas de final de brazo causados por temperaturas elevadas, bordes afilados u otros peligros.

En resumen, los fabricantes que deseen una aplicación con cobots correcta, que aumente la eficiencia y la productividad, deben realizar primero una evaluación exhaustiva de riesgos y, a continuación, implementar las medidas de seguridad necesarias.