Las innovaciones en los robots Scara aumentan el rendimiento y la fiabilidad

Al igual que cualquier tecnología de automatización de procesos anterior a ellos, los robots deben ofrecer valor al aumentar la productividad y reducir los costes de sus propietarios. Cualquier proyecto industrial debe vigilar cuidadosamente la velocidad y el tiempo de contacto, así como la precisión, la repetibilidad y la fiabilidad, para garantizar un retorno de la inversión satisfactorio.

Al mismo tiempo, las características y el rendimiento de los robots Scara están avanzando. Los nuevos diseños permiten a los robots más pequeños abordar trabajos más grandes y alcanzar altas velocidades de desplazamiento para mantener un bajo tiempo de contacto. Los sistemas de visión se han convertido en plug&play, simplificando la integración y permitiendo una programación más sencilla. Además, se están introduciendo nuevas características que reducen el desgaste mecánico y simplifican el mantenimiento. Podemos examinar estos desarrollos mirando debajo de las cubiertas de los robots Scara actuales.

Moviemiento y equilibrio

Las innovaciones para mejorar el control sobre el movimiento de la punta ayudan a aumentar tanto la velocidad como la precisión posicional. Los procesos de selección y colocación exigen un movimiento vertical o en el eje Z bien controlado, así como un movimiento rotacional o en el eje R.

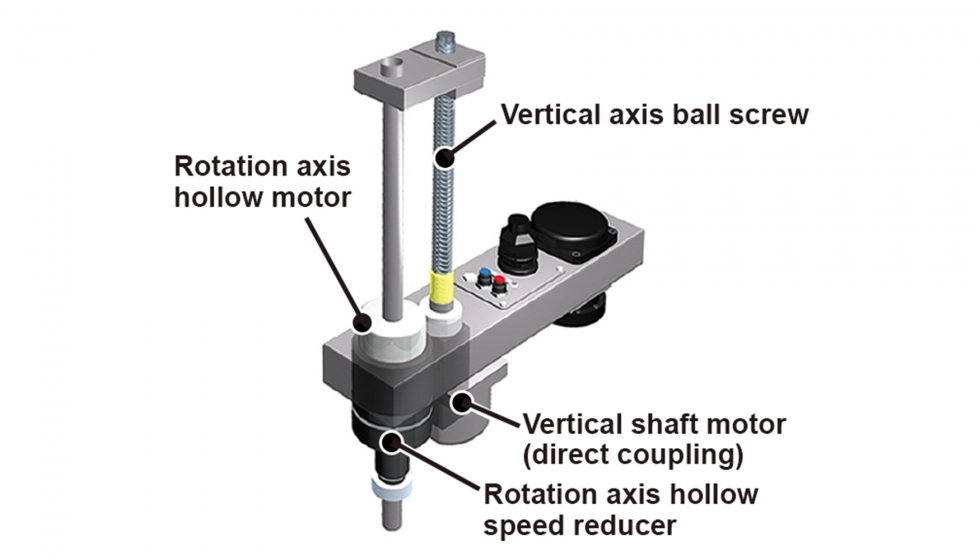

Tradicionalmente, el movimiento del eje Z se controla utilizando un tornillo de avance accionado por el motor del eje vertical, mientras que el eje R se acciona por correa desde el motor del eje giratorio. Ambas transmisiones por correa pueden reemplazarse por transmisiones directas que eliminan el envejecimiento y el riesgo de rotura o estiramiento de las correas, lo que resulta en una precisión superior a largo plazo y un mantenimiento reducido. Yamaha desarrolló un mecanismo de accionamiento de husillo de bolas directo para el control del eje Z sin correa, aprovechando su experiencia con robots de un solo eje, así como un motor sin eje (hollow) y un engranaje coaxial de reducción de velocidad que ofrece varias ventajas para el control de movimiento del eje R (figura 1).

Figura 1. Las unidades sin correa mejoran la precisión y la longevidad (del folleto pdf online de Scara: https://global.yamaha-motor.com/business/robot/lineup/ykxg/pdf/index/ykxg-feature.pdf).

Además de permitir una transmisión precisa y duradera sin correa, el motor sin eje y el engranaje de reducción permiten velocidades de rotación más altas en el eje R con una carga útil pesada que tiene un gran desplazamiento. A diferencia de un eje R convencional accionado por correa, que debe desacelerarse cuando se colocan cargas que tienen un gran momento de inercia, la transmisión sin correa puede tolerar un momento de inercia más alto porque el eje de rotación de la punta está directamente alineado con el engranaje de reducción de velocidad.

Además, la optimización de las relaciones del engranaje de control ayuda a lograr la velocidad de rotación y el movimiento x-y más rápidos posibles en toda el área de trabajo de la máquina, lo que resulta en tiempos de ciclo más bajos. Esto es especialmente importante para los procesos que involucran la transferencia de objetos a grandes distancias.

Los robots Scara actuales sin correa llegan hasta tamaños de aproximadamente 1.200 mm de longitud de brazo y aproximadamente 50 kg de carga útil máxima. Los modelos más pequeños de hasta 120 mm y una carga útil máxima de 1 kg permiten a los usuarios configurar celdas de montaje de alto rendimiento que ocupan un área de fábrica pequeña.

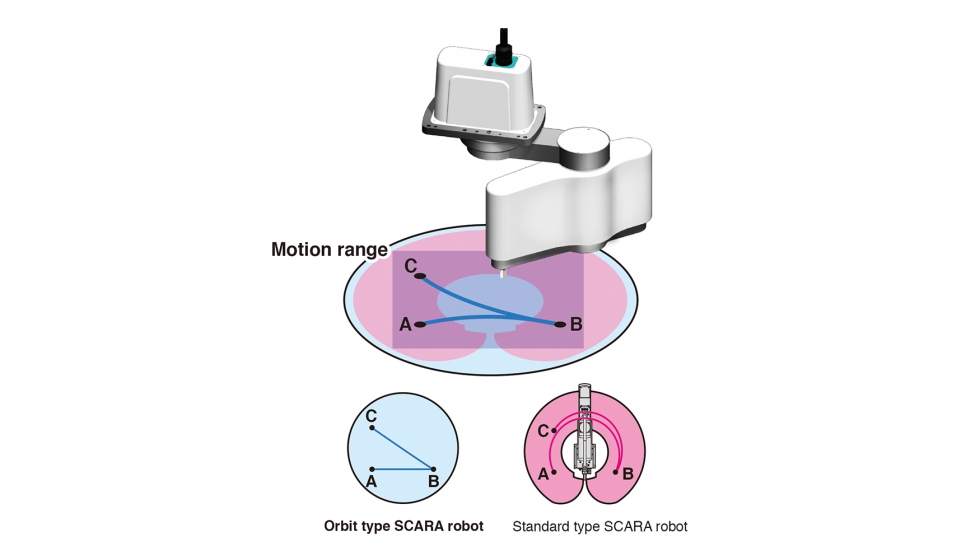

Donde el espacio de la fábrica es especialmente reducido, los robots Scara orbitales montados en el techo pueden alcanzar cualquier ubicación dentro del área de trabajo que se encuentre debajo (figura 2), lo que permite mayor libertad para minimizar el espacio del proceso.

Figura 2. Los robots Scara orbitales de equilibrio óptimo combinan alta velocidad con ahorro de espacio (del folleto pdf online de Scara pdf: https://global.yamaha-motor.com/business/robot/lineup/ykxg/pdf/index/ykxg-feature.pdf).

Con los robots orbitales Scara, el equilibrio óptimo de peso es clave para lograr altas velocidades de desplazamiento con una gran capacidad de carga útil. Yamaha utiliza materiales ligeros y aprovecha su conocimiento de motor sin eje y engranajes, combinado con un posicionamiento interno del motor optimizado, para lograr un tiempo de ciclo estándar para mover una carga de 1 kg 300 mm horizontalmente y 25 mm arriba / abajo a solo 0,29 segundos, que es aproximadamente un 36% más rápido que los modelos anteriores. La carga útil máxima es de 5 kg.

Otra ventaja que proviene del equilibrio superior y la menor inercia es la reducción de las tensiones ejercidas sobre el bastidor de montaje que debe instalarse para transportar el robot. Esto permite un diseño ligero y simplificado que ahorra costes y facilita la instalación en la fábrica.

Innovaciones para el tiempo de actividad

La precisión del posicionamiento a largo plazo y la inmunidad a contaminantes ambientales como la humedad, el polvo y la grasa pueden mejorarse reemplazando los encoders ópticos con resolvers magnéticos para la detección de posición. Los resolvers magnéticos son inherentemente inmunes a los choques y al ruido eléctrico que pueden interferir con los encoders ópticos. El resolver magnético se beneficia de una construcción simple con componentes electrónicos mínimos, lo que garantiza una mayor fiabilidad y un rendimiento a altas temperaturas.

Además, la atención cuidadosa a la simplificación del mantenimiento puede tener un efecto valioso en el aumento del tiempo de actividad del equipo. El diseño de paneles para su fácil extracción sin necesidad de desmontar el cableado o las tuberías permiten que el servicio o las reparaciones esenciales se completen rápidamente. Además, las últimas fórmulas de grasa de larga duración eliminan el desmontaje y la lubricación que consumen mucho tiempo durante toda la vida útil del equipo.

Visión plug&play

La incorporación de visión amplía la gama de funciones que el robot puede realizar para incluir la búsqueda de piezas de trabajo y la corrección de desviaciones de posición. Históricamente, la visión artificial se ha controlado por separado del robot, lo que requiere conocimientos especializados en visión para programar el sistema de visión y utilizar los datos en las instrucciones del robot. Los últimos sistemas de visión eliminan esta barrera, integrando la visión dentro del programa del robot para permitir la operación plug&play y reduce en gran medida el tiempo de inicio. La comunicación entre los sistemas de visión y robot también se elimina.

El sistema de visión iVY2 de Yamaha y el controlador RCX340 mejoran aún más el rendimiento con innovaciones como un nuevo comando CTMOVE que ejecuta un ciclo completo de seguimiento del transportador desde la posición de inicio hasta la recolección de componentes, que reemplaza tres instrucciones separadas para permitir la selección y el lugar hasta 100 cpm.

Requisitos especiales

Finalmente, se pueden considerar configuraciones novedosas para satisfacer requisitos especiales. Los robots Scara de tipo inverso están diseñados especialmente para elevar la pieza de trabajo desde abajo, lo que evita la contaminación por partículas que caen, como polvo o humedad, que pueden acumularse en la superficie del robot. También están disponibles robots Scara de sala limpia, que se benefician del funcionamiento sin correa que elimina los contaminantes debidos al deterioro de la correa y cuentan con succión incorporada en la parte posterior de la máquina para evitar la emisión de polvo.

Conclusión

El diseño del robot Scara está mejorando de muchas maneras sutiles, desde la punta giratoria hasta la interfaz del controlador, para aumentar el rendimiento, la velocidad y la fiabilidad, permitiendo una mayor productividad y un retorno de la inversión más rápido.