Wittmann Battenfeld se presenta en la K 2019 por primera vez en el pabellón 15

En la K 2019 que tendrá lugar en Düsseldorf, Wittmann Battenfeld exhibirá sus productos y aplicaciones bajo el lema 'Disfruta de la innovación' por primera vez en el pabellón 15, stand C06. Wittmann Battenfeld dispondrá de un espacio adicional de 120 m² de exposición, y del 16 al 23 de octubre la compañía presentará sus innovadoras tecnologías, procesos y aplicaciones de moldeo por inyección justo al lado de sus competidores clave.

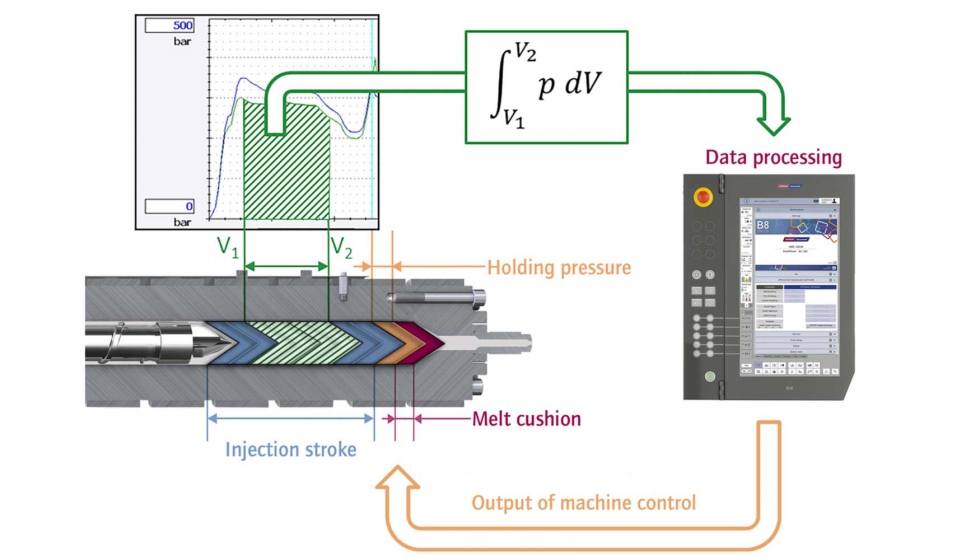

La innovación siempre ha sido una prioridad para Wittmann Battenfeld. El desarrollo de productos de la compañía está diseñado para ofrecer a los clientes el máximo beneficio y, al mismo tiempo, proteger el medio ambiente y preservarlo para las generaciones futuras de una manera sostenible. Un mayor progreso y optimización de maquinaria y equipos están estableciendo puntos de referencia en el mercado en términos de eficiencia energética. Esto se logra principalmente a través del desarrollo y la mejora continua de la aplicación adaptativa HiQ y las tecnologías de proceso, y el uso de sistemas de software ultramodernos y tecnologías para permitir la integración de máquinas, robots, equipos auxiliares y sistemas MES a través de Wittmann 4.0, además de sistemas de sensores para el control de estado de la máquina, abreviado como CMS. Asímismo, la compañía en conjunto con sus colaboradores trabajan en el procesamiento de materiales que, al final de su vida útil, serán 100% reciclables y / o completamente degradables.

Tema clave: máquinas inteligentes con algoritmos adaptativos

La idea principal de la presentación de Wittmann Battenfeld en la K 2019 es mostrar máquinas inteligentes con algoritmos adaptativos, ajustados a las condiciones ambientales.

Esto se mostrará con una EcoPower 55/350 totalmente eléctrica equipada con los paquetes de software HiQ-Flow, HiQ-Melt y HiQ-Metering. Un robot Wittmann W918 y los equipos auxiliares conectados con la máquina, así como el sistema TEMI + MES, están integrados en el sistema de control Unilog B8 de la máquina a través del Wittmann 4.0. La hoja de datos electrónica del molde también se utilizará en Unilog B8. La célula de producción unida a través del router Wittmann4.0 puede verificar si los equipos periféricos conectados son suficientes para la aplicación o si se necesita algún equipo adicional.

En el stand de Wittmann Battenfeld, esta célula de producción se utilizará para presentar las funciones de HiQ en forma de conferencias especializadas y demostraciones en vivo. En la EcoPower 55/350, las pinzas de policarbonato se fabricarán con un molde de 4 cavidades suministrado por Lechner, Austria. Al usar esta célula de producción totalmente integrada, se pueden ver claramente las ventajas de la integración a través de Wittmann 4.0 y el sistema TEMI + MES. En una demostración en vivo, el producto HiQ-Flow compensará automáticamente el efecto de las fluctuaciones de viscosidad del material, asegurando así una calidad estable de las piezas y eliminando los desechos. Para aprovechar los restos de plástico, coladas y piezas defectuosas producidas deliberadamente para fines de demostración se volverán a triturar en el nuevo molino Wittmann G-Max 9, y luego se devolverán directamente a la tolva de la máquina a través del dispositivo de transporte de vacío conectado con el molino.

Lanzamiento del nuevo modelo VPower Combimould con paquete especial de automatización

En la K 2019, Wittmann Battenfeld mostrará su último desarrollo posterior a la máquina vertical en diseño PowerSeries en la versión multi componente. En una VPower 120 / 130H / 210V, se fabricará un enchufe de PA y TPE para la industria automotriz con un molde de 2 + 2 cavidades. El sistema de automatización completo para la máquina está diseñado por Wittmann Battenfeld Deutschland en Nuremberg. Para esta aplicación, se utiliza un robot Scara y un robot lineal Wittmann WX142, que inserta los pasadores de envoltura, transfiere las preformas, luego retira y deposita las piezas terminadas.

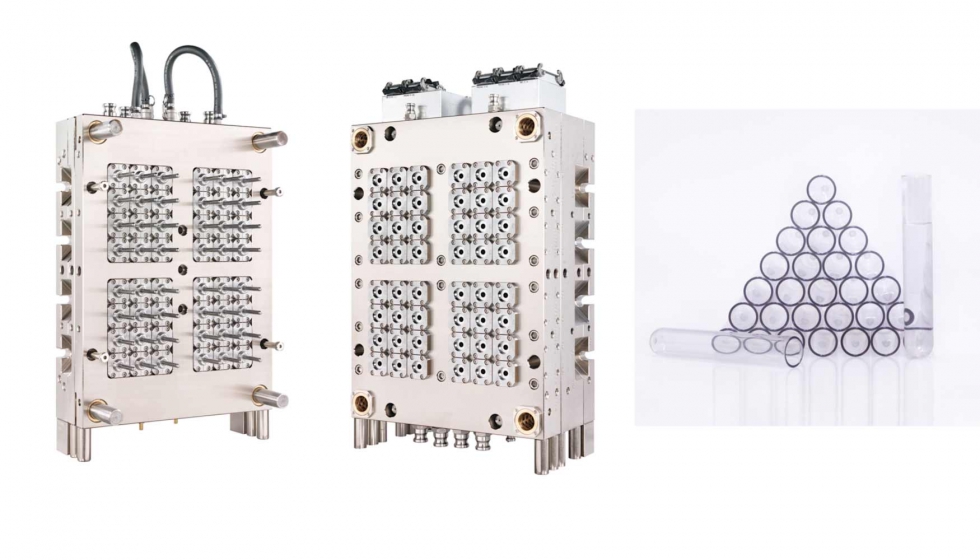

Fig. 2a, b, c: Molde para tubos de sangre - y producto terminado, fabricado en una EcoPower Xpress 160, en versión médica.

Introducción de la nueva EcoPower Xpress en versión médica

Otra novedad en la K2019 será la EcoPower Xpress 160/1100+ de alta velocidad en una versión médica. En esta máquina con una fuerza de cierre de 1.600 kN, se producirán tubos de PET para muestras de sangre, con un molde de 48 cavidades suministrado por Pass Card, Taiwán. Para cumplir con los estrictos requisitos de plastificación de PET, esta máquina ha sido equipada con un husillo modificado de alto rendimiento. Además, se ha montado una tolva de secado especial sobre la unidad de inyección, donde el remolido se seca con un deshumidificador Wittmann Drymax 300 de frecuencia controlada. El nuevo robot de alta velocidad Wittmann retirará los tubos del molde y los depositará en cajas de transporte. El robot controla un dispositivo de intercambio de cajas, que retira todas las cajas llenas y las reemplaza inmediatamente con una de las cajas vacías preparadas, para garantizar la producción ininterrumpida de los tubos.

Fig. 3a: Cellmould en una MacroPower 1100 Fig. 3b: unidad generadora de nitrógeno y presión Sede.

Aplicación médica en la célula de producción MicroPower 15/10

Se mostrará otra aplicación de tecnología médica en una máquina Battenfeld de la serie MicroPower diseñada para la fabricación de micro piezas en la versión 'Sala blanca'. Usando una MicroPower 15/10 con una fuerza de cierre de 150 kN, se producirá un micro anillo de retención para tubos médicos en miniatura a partir de PC con un molde de 8 cavidades suministrado por Wittner, Austria. Este producto tiene un peso parcial de solo 2 mg. La máquina viene con una unidad rotativa, un robot Wittmann W8VS2 integrado y una cámara para la inspección completa de piezas. Después de la extracción y la inspección de la cámara, las piezas se transfieren a contenedores de transporte, separadas según las cavidades individuales. Una novedad en MicroPower es una unidad de inyección actualizada de husillo y pistón de 2 pasos ahora capaz de procesar disparos de hasta 6 cm3 de volumen.

Tecnología ligera para la industria automotriz

Con un ejemplo de la industria automotriz, Wittmann Battenfeld mostrará en la K 2019 sus capacidades en la tecnología de espuma estructurada Cellmould, que permite la producción de piezas extremadamente livianas requeridas principalmente en la industria automotriz para reducir el consumo de combustible y / o aumentar el alcance de la batería. En un MacroPower 1100/12800 con un servo accionamiento de bajo consumo, se fabricará el soporte del asiento corrido para un automóvil deportivo alemán a partir de PP con un molde de una sola cavidad suministrado por Frimo, Alemania.

La máquina está equipada con la unidad generadora de nitrógeno y presión combinada SEDE desarrollada y fabricada por Wittmann Battenfeld. El nitrógeno requerido para esta tecnología se toma del aire ambiental y se comprime a la presión de trabajo de hasta 330 bar. El material procesado será un tipo de PP adecuado para aplicaciones automotrices suministradas por Borealis. Es el tipo ME225SY, que contiene 25% de material reciclado post consumo y 25% de talco. Con el uso de material reciclado en el interior de los automóviles, Wittmann Battenfeld hace una contribución significativa a la promoción de la economía del reciclaje en la industria automotriz. Las piezas serán retiradas y depositadas por un robot WX152 de Wittmann.

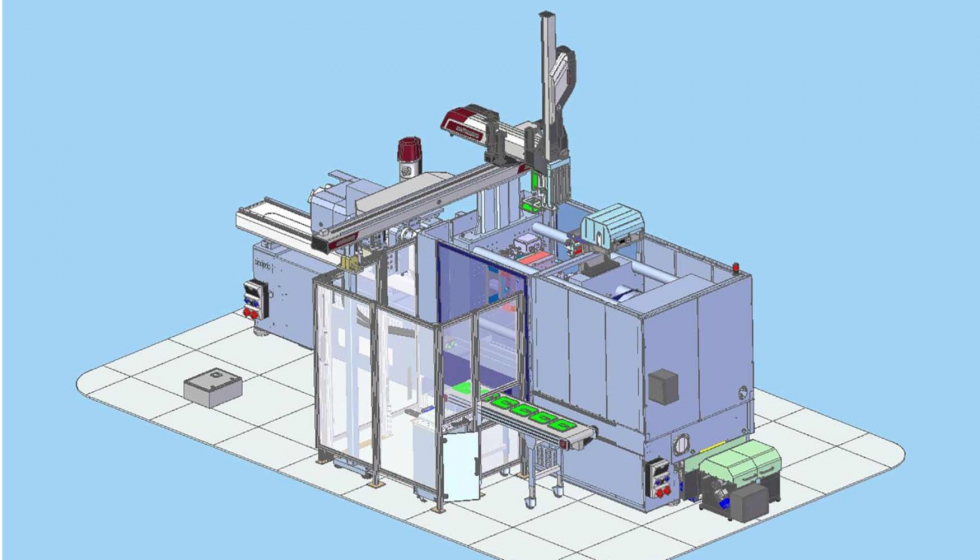

Fig. 4: SmartPower 240 XL con automatización Wittmann Battenfeld Deutschland, Nuremberg para producir hoja de sensor.

En esta máquina, también se ha instalado el sistema de control CMS de Wittmann Battenfeld, que garantiza el control continuo del estado de los parámetros más importantes de la máquina. El estado actual de MacroPower 1100 puede leerse desde una estación de información y control CMS ubicada directamente al lado de la máquina. Al lado de esta máquina, también hay un punto de información Airmould/ Cellmould, donde los visitantes pueden obtener información detallada sobre los procesos en demostración.

Hoja de alta tecnología para la industria automotriz.

Se presentará una segunda aplicación para la industria automotriz en una máquina de la serie SmartPower en configuración XL. Con una SmartPower 240 XL, se producirá un módulo para el techo interior de un automóvil con una superficie funcional con un molde de una sola cavidad suministrado por Georg Kaufmann, Suiza. El módulo consta de una sección operativa montada en el centro y secciones de iluminación a cada lado. Para la producción de este módulo, se utiliza el proceso IMD Varioform desarrollado por Lonhard Kurz (pabellón 5, stand A19 - E09). En este proceso, una lámina decorativa parcialmente translúcida se combina con una lámina funcional con una estructura de sensor impresa en el interior de la pieza moldeada. El sensor poly TC demuestra el manejo táctil de las opciones de encendido / apagado y atenuación de la luz, así como la configuración del color de la fuente de luz LED detrás de él.

Fig. 5: Válvula médica hecha de LSR.

La máquina está equipada con un sistema de automatización de Wittmann Battenfeld Deutschland en Nuremberg. Consiste en un robot WX142 de Wittmann con un eje C y un calentador de radiación infrarroja en el eje Y para calentar la lámina continúa utilizada para esta aplicación. El WX142 inserta la hoja funcional con estructura de sensor en el molde. El siguiente paso es tirar de la lámina IMD Varioform, calentarla y luego termo formarla con una aspiradora. Durante el mismo paso de producción, ambas láminas se sobre moldean. En esta aplicación, la hoja del sensor se puede seleccionar opcionalmente mediante un botón táctil. De esta manera, es posible moldear por inyección piezas con o sin lámina de sensor.

Aplicación LSR en EcoPower 160

Otra tecnología que la firma austriaca mostrará en la K 2019 será el moldeo por inyección de silicona. Wittmann Battenfeld dará a conocer su experiencia en esta área en su stand en el pabellón 15 al producir una válvula para tecnología médica a partir de una formulación LSR en una máquina de su serie totalmente eléctrica EcoPower, una EcoPower 160/350, con un molde de 16 cavidades suministrado por Nexus, Austria (pabellón 12, stand E49-01). La unidad de inyección en diseño abierto permite una fácil integración de la unidad de medición LSR. La unidad de medición Nexus Highline viene con un nuevo sistema de medición servomix con integración OPC-UA. En el molde, se utiliza la última tecnología de canal frío, incluido el control de cierre de aguja Timeshot. La eliminación y el depósito de piezas serán manejados por un robot WX142 de Wittmann.

Reciclaje económico con un producto de la industria del embalaje.

La economía circular no es solo una palabra de moda moderna, sino también un enfoque estratégico de Wittmann Battenfeld. En la K 2019, Wittmann Battenfeld presentará uno de sus proyectos actuales junto con una empresa asociada.

Aquí, los frascos cosméticos con tapas se fabricarán con un material completamente basado en ingredientes naturales en un EcoPower 240 / 1100H / 130L Combimould usando un molde de 4 + 4 cavidades. Este material puede reciclarse sin perder sus propiedades funcionales. La jarra es inyectada por el agregado principal de la máquina y la tapa por el agregado L. La máquina está equipada con un robot W842 totalmente integrado de Wittmann, que coge una etiqueta de papel redonda de un almacén de etiquetas y la inserta en la unidad de cierre para el fondo del frasco. A continuación, el W842 pro retira las piezas del lado de la boquilla y pasa los frascos a un robot W818, que los inserta en una estación de atornillado. El W842 pro luego transfiere las tapas de los frascos a la estación de atornillado, donde se atornillan a los frascos y son depositados.

TEMI+

Punto de información para sistemas de plastificación.

El sistema de plastificación de una máquina de moldeo por inyección es la unidad central que determina la calidad de un componente plástico. Wittmann Battenfeld apoya a sus clientes con soluciones a medida en términos de geometrías, materiales y acabado del exterior. En la K 2019, los visitantes tendrán la oportunidad de recopilar información sobre los últimos desarrollos en un punto de información separado.

Suministro central de material

El suministro de material en las máquinas ubicadas en el stand de Wittmann Battenfeld se realizará principalmente a través de un sistema central de equipos Wittmann para la manipulación de materiales. Además de un sistema de secado para PET, se utilizarán secadores móviles Aton y mezcladores gravimétricos Gravimax. Los alimentadores de material centrales Feedmax y los alimentadores de material independientes completan la imagen.

Máquinas en los stands de otras compañías:

EcoPower Xpress en el stand de Blue Air Systems, hall 10 / H60. Una máquina de la serie de alta velocidad EcoPower Xpress 160/1100+, estará expuesta en el pabellón 10, en el stand H60 de BlueAir. Esta máquina producirá las tapas de sellado en un tiempo de ciclo de 2,5 segundos con un molde de 32 cavidades suministrado por HTW, Austria.

Aplicaciones de LSR en Sigma Engineering y Momentive. En el stand de Sigma Engineering (pabellón 13, stand B31), se mostrará la fabricación totalmente automática de agarraderas hechas de Silopren LSR 2650, con un peso de disparo de 83 g un espesor de pared de 1 mm en una longitud de flujo de 135 mm. Las agarraderas se producirán en una Battenfeld SmartPower 90/350, equipada con un robot Wittmann W818 y pinzas para retirar y depositar piezas. El molde y el bloque de canal frío de EMDE MouldTec se combinan con una bomba y una unidad de mezcla de Nexus, Austria, y se integran en el sistema de control B8 de la máquina.

En el stand de Momentive (hall 6, stand B15), se fabricará un soporte para teléfono celular hecho de PC y LSR en una máquina multicomponente de la serie servo hidráulica SmartPower 120 / 130H / 130S Combimould LSR, equipado con un robot Wittmann W921 y un controlador de temperatura de doble circuito Wittmann TEMPRO plus D2 140, así como un deshumidificador Aton plus H30 y una herramienta de transferencia 1 + 1 con canal frío de aguja suministrado por Elmet, Austria. La bomba dosificadora Top 5000P también proviene de Elmet. El LSR utilizado es un Silopren LSR 2749, que ofrece una adhesión particularmente buena en PC. El sistema de alimentación de material para el material termoplástico está orientado al procesamiento de cantidades extremadamente pequeñas para garantizar un secado adecuado del material.

El Grupo Wittmann es actualmente líder mundial en la fabricación de máquinas, robots y equipos periféricos para la industria del plástico. Con sede en Austria, la compañía cuenta con 2 divisiones principales, maquinaria Wittmann Battenfeld y automatización Wittmann, 9 plantas de producción en 6 países y más de 30 filiales directas ubicadas en los principales mercados del plástico alrededor del mundo. En la Península ibérica, la compañía cuenta con unas instalaciones centrales en Barcelona, más 2 delegaciones, en Vizcaya y Leiria (Portugal), una fuerte estructura y gran equipo humano trabajando desde hace más de 30 años para el sector.