Más de 50 empresas han participado en las Jornadas sobre Tableros Aligerados organizadas por Cenfim

Cincuenta y cuatro empresas participaron en los seminarios, tanto presencial como telemáticamente, a través de vídeo-conferencia.

Tras una introducción en la cual se presentaron varios proyectos piloto de la Associació d’Empreses Innovadores (AEI), Severino Abad, director del Cenfim, expuso a los asistentes una presentación de las posibilidades del tablero aligerado como materia prima.

A continuación, Emmanuel Gentis (Egger), Félix González (Rehau) y Markus Kostenbader (Homag) explicaron las prestaciones de las novedades tecnológicas propuestas al mercado en cuanto a tableros aligerados y su canteado.

Numerosas fueron las preguntas planteadas por los profesionales afines a la industria del mueble inscritos en las jornadas.

El tablero aligerado

El tablero derivado de la madera, particularmente el tablero de partículas gracias a sus propiedades mecánicas, las posibilidades de presentación en varios acabados y dimensiones y su coste limitado, es el material por excelencia en los muebles actuales.

Las últimas tendencias de diseño de muebles comportan a menudo el uso de elementos de tablero de un grueso elevado, especialmente cuando hablamos de los sobres o laterales de determinados muebles. Actualmente, existen en el mercado tableros tradicionales que permiten llegar a los espesores demandados por cuestiones de diseño. Sin embargo, el aumento de espesor comporta inevitablemente una serie de inconvenientes a tener en cuenta:

- Dificultades técnicas para su manipulación.

- Aumento de peso linealmente con el grueso. Con repercusiones negativas tanto desde el punto de vista de manipulación durante la fabricación, como el transporte y la instalación.

- Disminución de algunas propiedades mecánicas, como por ejemplo la resistencia a la tracción perpendicular de las caras. Este aspecto contribuye a la debilidad que presenta el tablero cuando se mecaniza o cantea y en la colocación de herramientas.

Estas dificultades técnicas han sido resueltas parcialmente por los fabricantes más importantes del mundo, consiguiendo tableros de elevados gruesos con reducciones significativas de peso. Entre las estrategias utilizadas se distinguen la fabricación de tableros ligeros y la de tableros sandwich.

Los tableros ligeros se obtienen a partir de astillas de maderas ligeras o mezclas de astillas de maderas y otros materiales lignocelulósicos de origen agrícola (lino, paja, etc.). Si bien, algunos de estos productos han tenido buena acogida por el mercado, siguen presentando deficiencias, bien porque la reducción de densidad es limitada (en torno a un 20 por ciento), bien porque las características mecánicas se reducen sensiblemente.

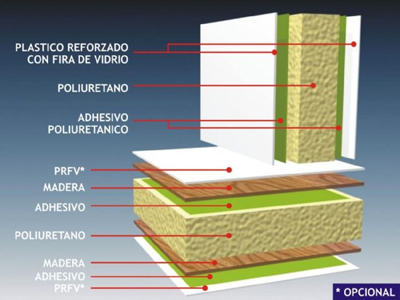

La solución técnica más versátil para conseguir un tablero con dimensiones aceptadas por el mercado, con unas buenas propiedades mecánicas y con una densidad adecuada, es la conocida como tablero sandwich. El tablero sandwich combina varios materiales en disposición alterna o de ‘sandwich’ para obtener un material compuesto con las propiedades deseadas.

Carles Tort, técnico comercial de Homag España Maquinaria, S.A., introdujo el seminario explicando los nuevos retos para el tablero derivado de la madera como materia prima, concretamente enumerando sus ventajas e inconvenientes. Según comentó Carles Tort, la madera prima es un material que tiene una serie de problemas técnicos para su manipulación y fabricación, ya que es sensible a las aplicaciones medioambientales cuando se humedece porque se hincha cuando se seca e incluso se puede decolorar con la luz solar, “Es un material anistrópico, es decir, sus propiedades varian según la dirección que consideremos. Y finalmente, es susceptible al ataque de microorganismos e insectos”, añadió Tort. En la introducción del seminario, el comercial de Homag también explicó la evolución de la madera al tablero: “La evolución de la madera al tablero, no ha sido instantánea, se han utilizado diferentes estrategias, por ejemplo, el tablero de madera maciza que se construye a partir de listones de madera colados lateralmente o el perfil laminado en el que solo se encolan las caras o el tablero de chapa de madera, conocido como contrachapado, reduciendo el tamaño de la madera encontramos los tableros de virutas, OSD, o los llamados LVL, conocidos como materiales estructurales, y tableros de partículas como son el aglomerado o el de fibras que son los más utilizados en al fabricación del mueble.” Como no podía ser de otra manera también se hizo referencia al tema medioambiental: “Además ciertas empresas que adoptan dentro de su política empresarial, políticas medioambientales que como primer principio de política medioambiental de una empresa está la reducción del consumo de materias primas o recursos naturales, evidentemente esto va en contra de le aumento de sección indiscriminada”. Tort dio hincapié sobre todo al problema de la densidad de los tableros de madera y presentó soluciones para aligerar su peso y así aumentar considerablemente su producción, como por ejemplo el tablero aglomerado tubular, que es un tablero de partículas con unos tubos transversales al tablero y fabricado por extrusión, y sobre todo otra estrategia para aligerar la densidad del tablero es la fabricación sándwich: “La gran ventaja que presenta es que se pueden hacer prestaciones a medida y combina cualquier tipo de material, donde se pueden incrustar chapas metálicas, cerámica, y lo que se nos ocurra. El grueso es prácticamente ilimitado, podemos llegar a donde queramos, es cuestión de ir solapando piezas. Y una segunda derivada es el panel sándwich atamborado donde se combinan dos tableros exteriores de alta densidad, y uno interior formado por aire y cartón, esto ofrece una elevada ligereza y un excelente comportamiento mecánico.”

Ventajas del atamborado:

· Ventaja del precio del atamborado (a partir de 22-25 mm de espesor aprox.) – evolución creciente del precio de la viruta de madera debido a la escasez de madera se nota incluso en Europa del este.

· Manipulación simplificada incluso de piezas de gran superficie

· Gran reducción del peso con el consecuente potencial de ahorro en logística