Bus de alta velocidad para un frenado de precisión

Los actuales equipos agrícolas están tan automatizados que la cabina de un tractor moderno casi podría confundirse con una sala de control de alta tecnología. Los volúmenes de datos procesados exigen un nivel de rendimiento que los sistemas de bus tradicionales ya no pueden ofrecer. Para su nuevo coche de carga, Enders buscaba un protocolo de comunicación que pudiera cumplir con las especiales exigencias de los equipos agrícolas y lo encontró gracias a B&R.

Casi todos los fabricantes de automóviles están experimentando con tecnologías de conducción autónoma, y las primeras pruebas realizadas en el mundo real han sido noticia en toda la industria. Para los vehículos agrícolas, en cambio, la tecnología de conducción autónoma ya es una realidad plenamente consolidada. Cuando un tractor moderno se mueve por el campo, a menudo la dirección viene establecida por los aperos que está remolcando y el conductor no debe hacer nada más que supervisar el proceso. Una cosechadora de patatas, por ejemplo, detecta las ondulaciones del terreno gracias a unos sensores integrados y envía comandos al tractor, que los sigue automáticamente sin que el conductor deba tocar la dirección en ningún momento.

La cosechadora también calcula la rapidez con que debe moverse para optimizar su utilización de la capacidad y transmite esta información al tractor. La velocidad de todo el conjunto se ajusta automáticamente en función del actual índice de producción de los aperos. Todo ello es posible gracias a una norma llamada Tractor Implement Management (TIM), desarrollada por la Agricultural Industry Electronics Foundation (AEF).

Un bus de campo de alto rendimiento es esencial

Actualmente, la norma TIM define ISOBUS como la infraestructura de comunicación para el intercambio de comandos entre el tractor y los aperos. Ello permite que los aperos controlen ciertas funciones del tractor, como por ejemplo la toma de fuerza, el sistema de enganche, la velocidad de conducción, el ángulo de dirección y las válvulas hidráulicas. Las ventajas para el agricultor son claras. El equipo inteligente decide de forma automática la manera más eficiente de completar sus tareas, con lo cual el trabajo para el conductor disminuye considerablemente.

Ante el número creciente de requisitos, el sistema ISOBUS basado en CAN ha llegado al límite de su potencial. Tampoco facilita las cosas el hecho de que cada vez más fabricantes instalan tecnología de transmisión eléctrica distribuida en equipos pesados y vehículos agrícolas. Para aliviar el cuello de botella en el rendimiento, la AEF trabaja actualmente en un ISOBUS de alta velocidad basado en Ethernet estándar.

El ámbito completo del desafío al que se enfrentan los equipos móviles, no obstante, va más allá de la cuestión del rendimiento del bus. Una arquitectura de sistema habitual en estas aplicaciones puede contener hasta 30 automatismos, varios terminales de operario y más de 100 sensores, todos ellos comunicándose en siete redes de bus de campo diferentes. Ello requiere más de 3.000 metros de cable, cuyo peso puede superar los 100 kilogramos. Tan solo una reducción en el cableado ya supondría unos enormes beneficios en cuanto a productividad, fiabilidad, facilidad de mantenimiento y consumo de combustible.

POWERLINK es ideal como red central de alta velocidad

Las necesidades que los vehículos y los equipos móviles exigen de un bus de campo no son esencialmente diferentes a las de la maquinaria industrial. Los aspectos fundamentales son el máximo ancho de banda posible, la posibilidad de trabajar en tiempo real con una precisión inferior a un milisegundo, unas arquitecturas multimaestras y la libre elección de la topología. Luego tenemos otras características, como la conexión en caliente y la transmisión de señales importantes para la seguridad hasta SIL 3/PL e.

Donde sí difieren las aplicaciones móviles es en lo referente a los mayores requisitos necesarios en caso de condiciones de funcionamiento difíciles, tales como el mayor intervalo de temperaturas, la resistencia a la humedad y la protección contra descargas electrostáticas (ESD). Por ello, la compatibilidad con la norma BroadR-Reach también es esencial. Su diseño de par trenzado único juega un papel decisivo en la reducción del peso del cableado. POWERLINK cumple con todos y cada uno de estos requisitos, por lo que resulta la solución ideal para la automatización móvil.

El coche de carga demuestra el potencial de POWERLINK

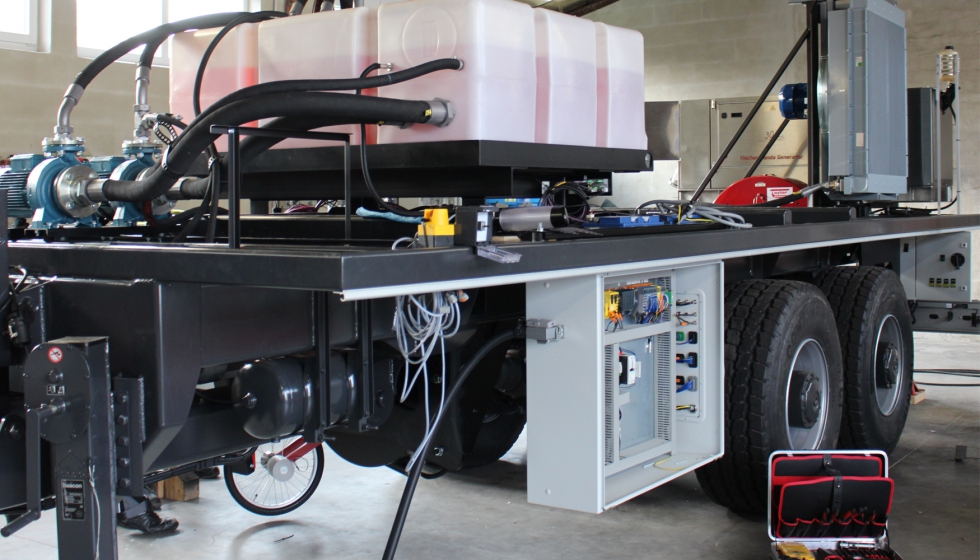

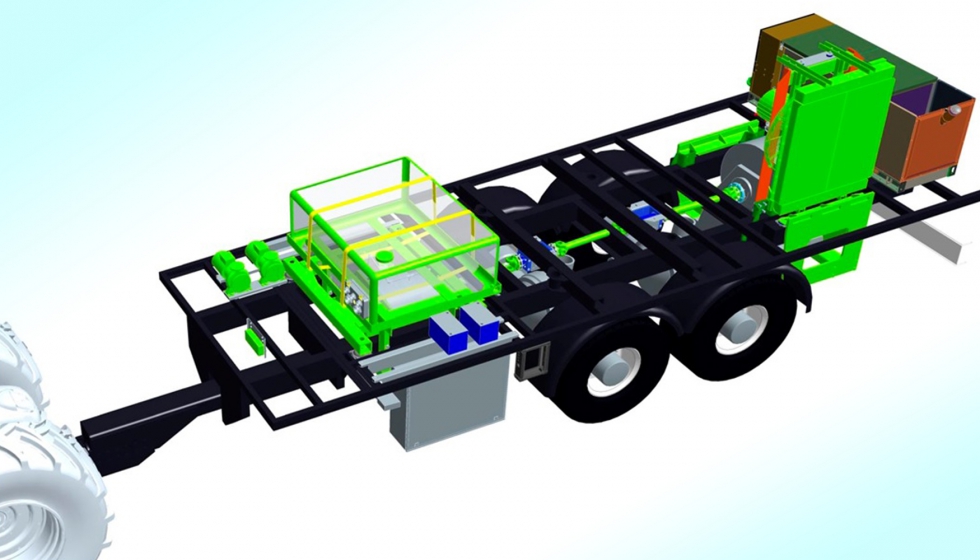

Con su nuevo coche de carga para pruebas de tractor, el proveedor de servicios de desarrollo Enders, con sede en Baviera, ha mostrado cuál podría ser el aspecto de una solución de automatización móvil basada en POWERLINK. 'Resultados de desarrollo tangibles' es la promesa de Enders, refiriéndose a los prototipos totalmente funcionales que desarrolla y construye la empresa, partiendo de cero y hasta alcanzar las especificaciones del cliente. “Después de muchos años trabajando con los principales fabricantes de equipos agrícolas y vehículos comerciales, hemos adquirido una valiosa experiencia en este campo”, explica Thomas Rogalski, que dirige la unidad comercial de sistemas integrados de la empresa.

Recientemente Enders desarrolló una nueva generación de coches de carga para un fabricante de tractores, que se utilizan para simular complejas situaciones de carga durante las pruebas. Mientras que la generación anterior debía limitarse a definir manualmente los ajustes de carga fija, el nuevo coche de carga ofrece un ajuste de carga uniforme y automatizado que simula el comportamiento de los aperos remolcados en tiempo real. Ello resulta posible gracias a un freno de corriente parásita de 500 kilovatios, que se instala junto con una infraestructura completa en un vehículo remolcado autónomo. Los datos generados durante las pruebas pueden utilizarse para optimizar todos los aspectos de rendimiento del tractor.

Interface de usuario con acceso completo a todos los sistemas

“A la hora de seleccionar el bus de campo, una de nuestras principales preocupaciones era procurar que el técnico en la cabina tuviera acceso a todos los principales parámetros de medición y control ofrecidos por el coche de carga”, explica Rogalski. Otras consideraciones fueron la integración directa de los datos relativos a la seguridad, como por ejemplo la señal de parada de emergencia, así como la flexibilidad para colocar sensores adicionales donde fuera necesario.

POWERLINK también facilitará la integración de la cámara de seguridad que Enders tiene pensado añadir. Los paquetes de datos de la cámara, que se envían en la fase asíncrona del protocolo, pueden mostrarse como una secuencia de vídeo en la misma pantalla utilizando la tecnología mapp. No es necesario utilizar una pantalla extra ni cableado adicional. Como demuestra claramente este ejemplo, un único bus de campo de alto rendimiento como POWERLINK puede reducir drásticamente el número de dispositivos y el cableado necesario en las aplicaciones móviles.

![Arquitectura habitual del sistema de máquinas [3]: Varios componentes se comunican con distintos protocolos, lo que requiere un extenso cableado... Arquitectura habitual del sistema de máquinas [3]: Varios componentes se comunican con distintos protocolos, lo que requiere un extenso cableado...](https://img.interempresas.net/fotos/1464606.jpeg)