¿Cómo repensar y revolucionar el proceso de fabricación?

A finales de 2016, Siemens PLM presentaba una solución integral de software que acompaña el proceso de la fabricación aditiva globalmente, de principio a fin: gestión de procesos, diseño integrado, simulación, fabricación digital y gestión de datos. En Interempresas Media hemos tenido la oportunidad de conversar con Eduard Marfà, director EMEA Marketing Lifecycle Management de Siemens, que nos explicó con ejemplos concretos cómo este sistema está llamado a revolucionar no sólo el diseño sino todo el proceso de fabricación y ayudará las empresas a aprovechar al máximo los beneficios de la impresión 3D.

Pero, ¿qué significa que Siemens ve todo el proceso de fabricación en global? “No solo vemos el proceso como ‘hago una pieza’ y ya está, sino qué significa hacer una pieza en fabricación aditiva, el porqué utilizamos estas tecnologías y qué implica a nuestros clientes: qué implica a los diseñadores, qué implica a la gente que va a fabricar esta pieza, qué implica a toda la cadena de valor de esa pieza”, explica Eduard Marfà.

Repensar el diseño: el caso de ONE Aviation

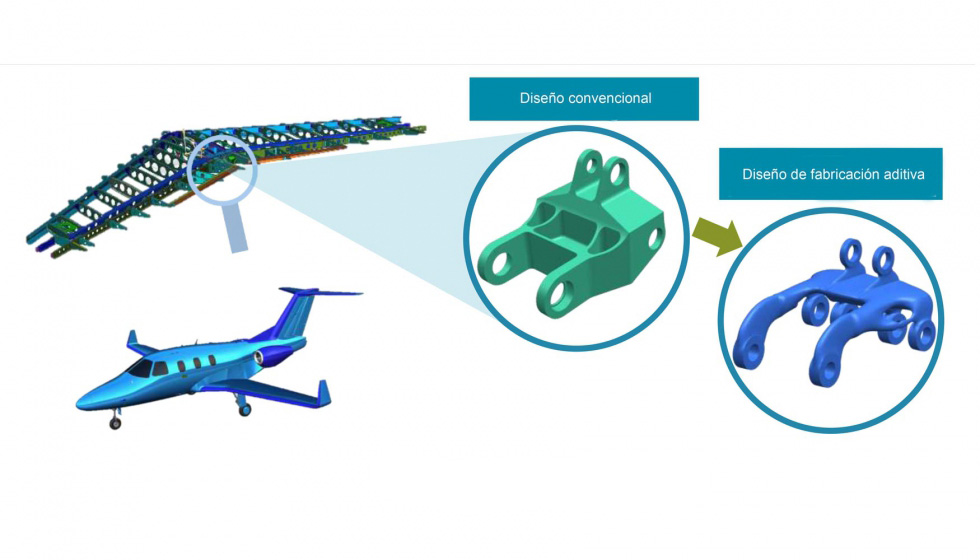

Con los métodos de fabricación tradicional, los diseñadores están limitados por la tecnología y por los materiales que van a utilizar. “¿Por qué muchas de las piezas tiene aristas o caras planas? Porque el diseñador empieza partiendo de un bloque del que tendrá que extraer el material con métodos de fabricación tradicionales, cosa que limita las posibilidades de diseño y sobre todo la libertad de diseño. Muchas veces no hacemos diseños ‘naturales’ porque pensamos en cómo lo fabricaremos, cómo se va a usar, etc. Una de las cosas que permite la fabricación aditiva es dar total libertad a los diseñadores”, explica Marfà.

Para entender mejor esto, Eduard Marfà puso el ejemplo de un cliente de Siemens fabricante de aviones: ONE Aviation. Esta compañía norteamericana es la responsable de la creación, hace más de una década, de una nueva categoría de aviones, los ‘very light jet’, aviones de negocios pequeños para capacidad de 4 ó 5 personas con precios muy competitivos. Desde sus principios, ONE Aviation confió en la tecnología Siemens, tanto en su software de diseño como en sistemas de gestión de datos e ingeniería. “El pasado septiembre, hablando con su propietario, nos dijo que si hubiera tenido hace 10 años la tecnología que Siemens tiene ahora, hubiera hecho las cosas diferentes. Nosotros lo animamos a hacer el ejercicio de buscar qué se haría diferente en estos aviones, cómo los cambiaría con las tecnologías que tenemos ahora”, explica Eduard.

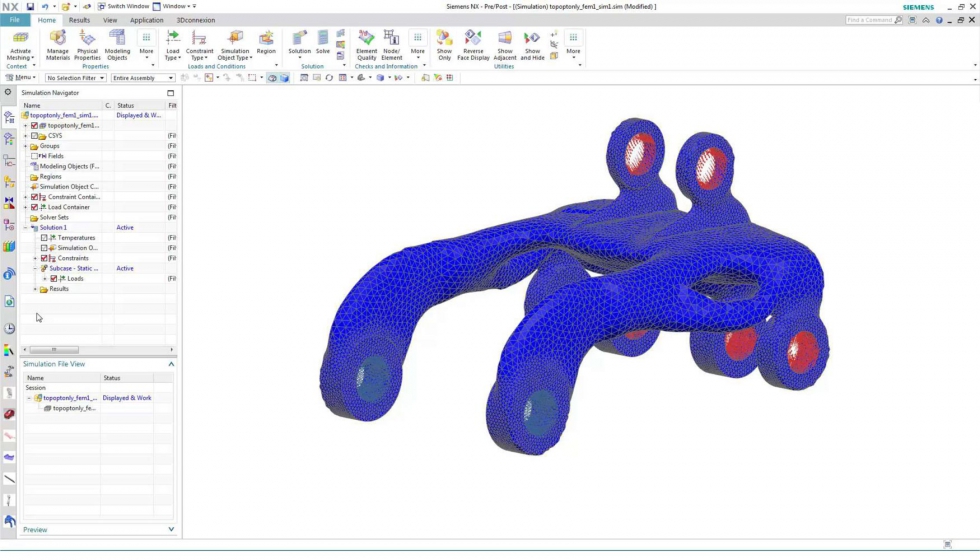

Y así fue cómo con el sistema integral de Siemens se rediseñó una de las piezas del avión, en este caso, una de las piezas que mueve los timones de vuelo, una de las más críticas porque está conectada directamente a los mandos del avión. La pieza original tiene un diseño clásico, con aristas y el rediseño resultante sorprende por su formato orgánico, una forma inconcebible en piezas de producción selladas, moldeadas, fundidas o mecanizadas. “Con nuestro software, el diseñador, en lugar de trazar líneas, empieza de un modo diferente, definiendo cuál es el volumen que quiere que la pieza ocupe, dónde debe ir colocada y cuáles serán los puntos fijos y las fuerzas que se van a aplicar”. El sistema Siemens simula todas las ecuaciones matemáticas y las pasa a un sistema de CAD, que genera automáticamente la pieza. Como resultado se obtiene una pieza absolutamente diferente, con las mismas propiedades que la original pero con un 15-20% menos de peso. “El peso de los componentes del avión que están más alejados del centro de masas tiene mucha importancia para alargar la distancia de vuelo. Si puedo ahorrarme un kilo arriba de todo, a lo mejor estoy ganando centenares de kilómetros de distancia”, explica.

El sistema Siemens optimiza el diseño incorporando todas las ecuaciones matemáticas que definen esta pieza y su funcionamiento. “Así le damos ‘inteligencia’ al modelo: no sólo son líneas, curvas o caras sino que le añadimos todas las fórmulas matemáticas, todos los requisitos de funcionamiento, de peso, etc., asociados a la pieza. Esto quiere decir que con toda esta información, el diseñador, aparte de diseñar, ya puede crear una aplicación de la pieza porque está ya optimizada para esto, dejando que el sistema diseñe automáticamente la forma más óptima que cumpla con todas las condiciones requeridas”, puntualiza Eduard Marfà. Por supuesto, el sistema calcula automáticamente las ‘lattices’ y todos los elementos integrados dependiendo del tipo de geometría que se busca, de la máquina o del proceso de fabricación aditiva.

El mismo sistema ofrece también la opción de adaptar los modelos a nuestras exigencias. Esto es útil para reforzar y hacer más resistentes partes del modelo original que, aunque cumple con las propiedades que se le piden, “quizás no se vean muy fiables en el rediseño o en una planta de fabricación se podrían romper. Tenemos herramientas para adaptar estas piezas también de una forma orgánica”, nos cuenta Eduard.

El programa, además, también incorpora sus propias aplicaciones de simulación de la pieza, que tiene en consideración cómo se va a comportar la pieza de acuerdo con los datos introducidos en el proceso de diseño. “Se puede ver fácilmente cuáles son las zonas más críticas y a partir de ahí reforzar o cambiarlas”. En el caso de la pieza de ONE Aviation, la simulación mostró que la pieza rediseñada tiene mejor comportamiento que la original.

Firme apuesta por la disrupción y el ‘print anywhere’

“Para revolucionar un sistema de producción tradicional hay que ser disruptivo” —afirma Marfà— “y el cambio se debe hacer junto al fabricante de tecnología”. Ejemplo de ello es la colaboración de Siemens con DMG MORI para el diseño y desarrollo de la primera máquina híbrida de fabricación aditiva y mecanizado. Se trata de los modelos Lasertec del fabricante de máquinas-herramienta, que combina un cabezal de fabricación aditiva con un cabezal de mecanizado. Además, tiene a su disposición un módulo exclusivo de Additive Manufacturing integrado en el software de CAD/CAM NX de Siemens. “Tiene un cabezal que va haciendo aporte de material que se sinteriza con láser. Como es una máquina de 5 ejes puede mover la pieza en cualquier dirección, y en el mismo ‘setup’, cambia el cabezal y hace las funciones de una máquina de mecanizado de 5 ejes en el mismo sistema, sin necesidad de cambiar la máquina, para hacer los acabados y drillings y hacer los acabados superficiales, todo con nuestro software”, explica Marfà.

Uno de los objetivos de los sistemas de impresión 3D es poder fabricar las piezas donde se necesiten, el ‘print anywhere’. Pero, ¿y si nuestro diseño original está pensado para una máquina híbrida pero donde se necesita la pieza no tiene esta tecnología? “Una de las cosas que hace nuestro sistema es adaptar automáticamente el diseño al sistema de fabricación que sea, a sus soportes y los materiales que se van a usar. La pieza es exactamente la misma, pero se va a fabricar de una forma diferente, con lo cual es importante también saber dónde se va a fabricar y con qué máquina. Esto es a lo que nos referimos cuando hablamos del ‘sistema completo’. No sólo es fabricación aditiva sino que implica cómo cambiar el diseño, optimizar el diseño y dar las ventajas que puede dar la fabricación aditiva”, explica Eduard.

¿Hacia dónde avanza la fabricación aditiva?

Para intuir lo que nos depara el futuro, sólo hay que observar lo que se está haciendo en el presente. Eduard Marfà nos mostró dos ejemplos de hacia dónde podrían dirigirse los procesos de fabricación aditiva.

Por ejemplo, Siemens ha desarrollado un proyecto con Stratasys en el que se ha unido un brazo de robot programado con controles y software Siemens con un cabezal de extrusión de Stratasys. En el ejemplo, se fabricaba en concreto la pieza de un motor para un barco. Estos dos sistemas de 5 ejes pueden mover la pieza hacia cualquier dirección y hacer superficies complejas, otorgando total libertad para poder fabricar de un modo diferente.

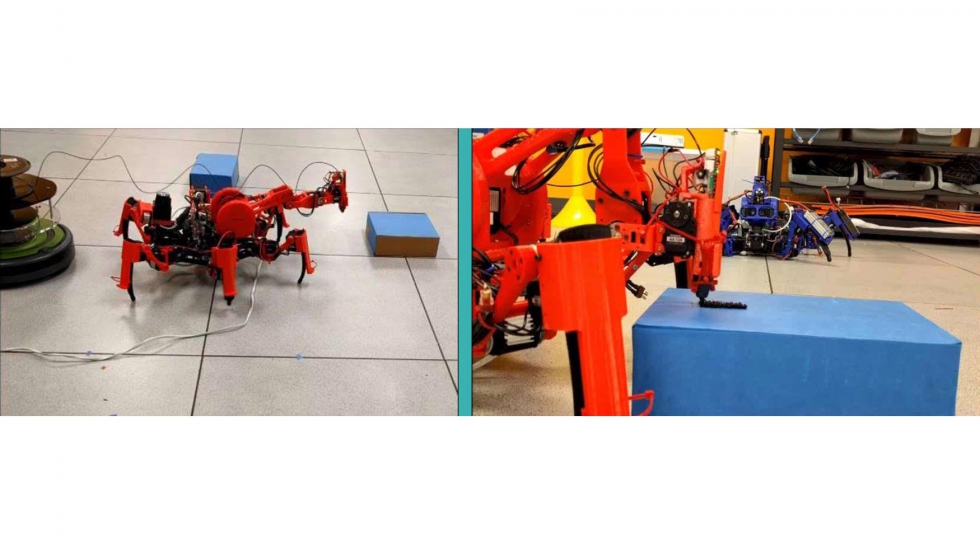

Las arañas desarrolladas por Siemen y la Universidad de Princeton son capaces de interpretar su entorno y actuar de forma autónoma gracias a que su estructura cuenta con diferentes cámaras y un escáner láser.

Otro proyecto innovador es el que se ha llevado a cabo en la Universidad de Priceton con unos mini-robots arácnidos —o ‘spiders’— con controles Siemens que trabajan entre ellos. “Este es uno de los principios de la Industria 4.0: los sistemas ciberfísicos. Estos sistemas son capaces de moverse en una planta de producción, entendiendo el entorno en el que están y trabajar de una forma colaborativa. Princeton ha construido estos pequeños robots a los que se les encarga una función y colaboran entre ellos para realizarla. Y ¿qué pasa si les añadimos un cabezal de impresión? Obtenemos robots que no solo fabrican piezas, sino que las montan piezas in situ allá donde son necesarias”. Un robot de logística colabora con este ‘spider’ proporcionando el filamento de plástico al cabezal de aditiva para que lo inyecte. “Entre estos dos robots se comunican y son capaces de moverse por la planta, entienden en qué punto deben montar la pieza y cuando llegan al sitio, la fabrican y montan”, relata Marfà.

“Hacia aquí es donde va el futuro, hacia uno de los puntos más interesantes de la fabricación aditiva: cómo puede revolucionar un proceso productivo como lo entendemos ahora cuando la unes con tecnologías como la robótica o sistemas de logística. Esto puede estar en una planta cualquiera de fabricación o puede estar en una estación espacial. Así es cómo nosotros vemos hacia dónde va la fabricación aditiva”, afirma.

¿Hay algo que obstaculice todavía esta revolución? “Los materiales limitan todavía un poco. En este sentido estamos trabajando con Hewlett Packard, una de las empresas que está apostando más por hacer tipos de materiales que sean adecuados para la producción con aditiva, no para el prototipado. El problema que hay ahora es que muchos de estos materiales son caros o difíciles de trabajar para producción en masa. Hemos estado trabajando con HP para encontrar materiales y democratizar su acceso, porque muchos son muy caros e inaccesibles, dirigidos a grandes empresas o a prototipos muy específicos. Hace unos años, esta capacidad de producción solo estaba en manos de grandes empresas, pero la fabricación aditiva democratiza la capacidad de producción” en palabras de Eduard Marfà.

Pero estas barreras se pueden superar: “Nos espera un futuro espectacular. Llevábamos muchos años fabricando las cosas de la misma forma y a partir de ahora, con la fabricación aditiva, tenemos una gran libertad. No hay límite en cómo ni en dónde se fabrica”, concluye el director EMEA Marketing Lifecycle Management de Siemens.