Equipos y tecnologías para corte de chapa

Aspectos analíticos y tecnológicos del proceso de punzonado de chapa (2ª parte)

Mateos, S.; Rico, J.C.; Cuesta, E.; Valiño, G.

Departamento de Ingeniería de Fabricación. Universidad de Oviedo15/03/2002

Departamento de Ingeniería de Fabricación. Universidad de Oviedo15/03/2002

3.- ASPECTOS TECNOLÓGICOS DEL PUNZONADO

Al igual que en otros sectores, las máquinas para el conformado de la chapa, y en particular las punzonadoras, han evolucionado hacia máquinas cada vez más automáticas e integradas con su entorno de trabajo. Estas máquinas son habitualmente máquinas de control numérico, caracterizadas por una elevada flexibilidad, que les permite abarcar la fabricación de una amplia familia de piezas sobre la misma máquina y con escasa influencia sobre los costes de preparación de la misma.

Por otro lado, la paulatina disminución de la vida de los productos en el mercado, y la disminución del número de piezas por lote, hace que la punzonadora de control numérico esté presente cada día más en la transformación de chapa. Su versatilidad, aumento progresivo de las velocidades de punzonado y de las carreras de trabajo hace que, incluso en muchos casos, sean una opción más económica frente a las prensas de tipo convencional.

3.1. Operaciones

Las máquinas punzonadoras de control numérico permiten obtener piezas de chapa mediante tres operaciones básicas:

- Punzonado

- Mascado

- Conformado

La operación de punzonado se ha comentado con amplitud anteriormente y permite la realización del golpe de punzonado en un punto (x,y) de la chapa. En la punzonadora, en general, la posición del punto de punzonado es el mismo, es decir, que punzón y matriz están en una posición fija de la máquina, siendo la chapa la que debe desplazarse, junto con el sistema de sujeción de la misma, hasta el punto de punzonado.

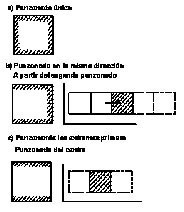

La operación de mascado consiste en la realización de punzonados consecutivos y solapaos con el fin de eliminar material en una zona amplia (vaciado) o generar el contorno de una pieza. En este caso, hay que tener en cuenta que la carga sobre el punzón no está distribuida uniformemente y no todos los filos cortan por igual (figura 14). En el punzonado de chapa de espesores grandes hay que tener en cuenta la distribución de cargas sobre el punzón, por lo que en ocasiones se prefiere la secuencia 1-3-5-2-4 a la 1-2-3-4-5 de la figura 15 cuando se punzona con herramientas rectangulares, oblongo, etc.

Fig. 14.- Filos de corte del punzón según el orden de punzonado

Fig. 15.- Punzonado con secuencia en puente

Fig. 16.- Material no eliminado en el mascado con punzón circular

Con un punzón circular se pueden obtener contornos de forma muy variada, pero presenta el problema de que entre dos golpes consecutivos, queda una porción de material sin eliminar. Por tanto, la forma generada no coincidirá con la teórica (figura 16).

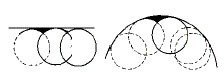

Es evidente que con el aumento del paso de mascado, aumenta la altura del resalte del borde cortado. La disminución de la altura del resalte del borde, hace disminuir el paso de mascado, pudiendo llegarse a un aumento inadecuado del tiempo de mecanizado. Con el fin de no dejar en la chapa restos de material, el mascado en línea recta se realiza con punzones que presentan secciones de lados rectos (cuadrados, rectangulares, oblongo). En el caso de curvas, para la eliminación del residuo, se utilizan punzones del tipo banana, lenticular, etc. en combinación con el giro del punzón y matriz (figura 17).

En el entallado o mascado de esquinas angulosas (figura 18), se requiere la utilización de punzones de diversos tamaños y solamente utilizando un punzón con una forma especial adaptada al entalle, se puede eliminar totalmente el material. Debe comenzarse con el punzón menor, para luego continuar con los punzones en orden creciente de diámetro. La incorporación de la rotación del punzón hace que con herramientas de forma triangular también se pueda eliminar todo el material en los entalles.

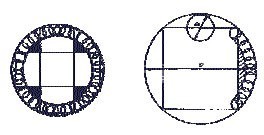

El vaciado presenta otro problema, y es que puede dejar pepitas o restos de material cortado sobre la mesa de la punzonadora. Por ejemplo, en el caso del vaciado de una forma circular (figura 19), vaciada inicialmente con punzones cuadrados, quedarían pepitas sobre la mesa. Para evitar este inconveniente, una solución sería punzonar en primer lugar con un punzón de sección igual al cuadrado inscrito en el circulo a generar, y posteriormente con un punzón de sección circular que tenga un diámetro suficiente.

Fig. 17.- Mascado con punzón de tipo banana

Fig. 18.- Generación de entalles por mascado y con punzón de forma especial

Fig. 19.- Vaciado de un circulo mediante el uso de varios punzones

Fig. 20.- Realización de un rectángulo por mascado

Cuando se recorta una pieza, ésta puede ser cortada totalmente en su contorno exterior, con lo cual se separa de la chapa, o bien se puede dejar unida a la misma por medio de micropuentes. Los micropuentes consisten en no solapar en varios puntos del contorno de la pieza el mascado dejando separaciones entre 0,1 y 0,15 mm. Las piezas son separadas una vez evacuada la chapa de la máquina punzonadora y por tanto no es necesario una parada temporal de la máquina para extraer la pieza. Las herramientas para realizar los micropuentes solamente pueden ser herramientas cuadradas o rectangulares. El número y localización de los micropuentes dependen de la forma y tamaño de la pieza y del espesor de la chapa.

El orden en el que se realizan las operaciones de punzonado es otro de los aspectos a considerar, ya que influye directamente sobre las deformaciones que sufre la pieza durante el proceso. Como regla general, se debe comenzar el punzonado por los agujeros de menor tamaño, continuando de forma progresiva con los agujeros más grandes. Asimismo, se debe comenzar por el lado opuesto a las garras de sujeción de la chapa y continuar en dirección hacia las garras. Por ejemplo, en la figura 20 la forma correcta de proceder será realizar el mascado 1 y 2, ambos desde la parte opuesta de las garras hacia las mismas. Luego, se realizarán los mascados 3 y 4, uno en un sentido y el otro en el contrario.

El tercer tipo de operación, el conformado, permite realizar operaciones por deformación plástica de la chapa. Se trata en general de operaciones de embutición, extrusión y acuñado que permiten realizar, por ejemplo, rejillas para ventilación de formas muy variadas, acuñado de logotipos, etc. (figura 21). Es frecuente en este tipo de operación, que el elemento inferior pase a tener funciones de punzón y el elemento superior actúe como matriz.

Fig. 21.- Ejemplos de conformado en punzonadora CN de Mate Punch & die Co.

También es importante tener en cuenta la altura de la chapa una vez deformada, de forma que ésta no interfiera con partes de la máquina o puedan resultar dañadas en posteriores operaciones.

3.2. Clasificación de las máquinas punzonadoras

Para realizar una clasificación de las máquinas punzonadoras de CN que existen en el marcado, se van a considerar diferentes criterios. En primer lugar se van a clasificar en dos grupos, según el bastidor o estructura: tipo pórtico y tipo C o cuello de cisne. Dada la importancia del juego entre matriz y punzón, se debe mantener la coaxialidad de los mismos con un bastidor que sea lo más rígido posible, permitiendo conservar la perpendicular entre la mesa y el eje de percusión. Un bastidor tipo pórtico es eficaz en este sentido, pero restringe las dimensiones de los formatos y la comodidad de su introducción en la máquina (figura 22). Otra solución es el bastidor en forma de C o cuello de cisne con un núcleo forjado contenido en un marco soldado (figura 23).

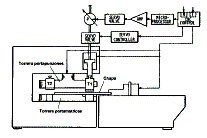

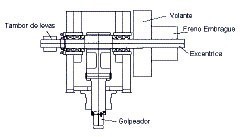

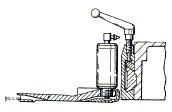

Atendiendo al sistema de accionamiento del punzón pueden considerarse dos grupos de máquinas punzonadoras: de accionamiento hidráulico (figura 23) y de accionamiento mecánico. Estas últimas, deben disponer de un freno/embrague para el control del golpeador (figura 24).

Por el número de útiles, se distingue entre punzonadoras monoútil y multiútil. Las punzonadoras monoútil tienen un único soporte para montar una matriz y un punzón, por lo que un sólo conjunto punzón/matriz está listo para ser utilizado (figura 25). En este tipo de punzonadoras, el cambio de herramienta requiere la sustitución de la matriz y punzón situados en el husillo, bien de forma manual o automática, previa selección de un nuevo conjunto del almacén (lineal o circular) (figura 26). Por su lado, las punzonadoras multiútil poseen varios soportes para contener las matrices y punzones (figura 23), por lo que el cambio de la herramienta T1 por la T2 requiere un movimiento para lograr que el punzón y matriz de la nueva herramienta T2 y el accionamiento del mismo estén alineados.

Fig. 22.- Punzonadora Amada de tipo pórtico

Fig. 23. Punzonadora Trumpf de tipo cuello de cisne

Fig. 24.- Accionamiento hidráulico

Fig. 25.- Accionamiento mecánico de Goiti

Otra característica de las máquinas es la posibilidad de disponer de rotación sincronizada (vía CN) del portapunzón y portamatriz sobre su propio eje, de tal forma que el punzón puede formar cualquier ángulo con el eje X (figura 27). Esta característica suele denominarse Auto-Index y en el caso de tratarse de una punzonadora monoútil, todas las herramientas dispondrán de ella, mientras que en las punzonadoras de torreta, solamente un número limitado de los portapunzones y portamatrices la tienen.

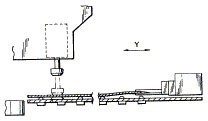

Según el número de ejes controlados (figura 28), se puede hablar de: punzonadoras CN de 3 ejes (eje X, eje Y y eje Z de control de profundidad del punzón), punzonadoras de 4 ejes (eje X, eje Y, eje Z de control de profundidad del punzón y eje T de cambio de herramienta), punzonadoras de 5 ejes (eje X, eje Y, eje Z de control de profundidad del punzón, eje A de giro del punzón y eje B de giro de la matriz), punzonadoras CN de 6 ejes (eje X, eje Y, eje Z de control de profundidad del punzón, eje T de cambio de herramienta, eje A de giro del punzón y eje B de giro de la matriz).

Según la mesa de apoyo, se puede hablar de: punzonadoras con mesa de apoyo móvil o con mesa de apoyo fija. Con el fin de no realizar marcas sobre la superficie de la chapa, en su movimiento sobre la mesa de punzonado, ésta última puede tener bolas y/o cepillos. Una característica importante de la mesa de punzonado es la existencia de trampillas o rampas para la evacuación de la pieza cortada y que nunca debe quedar sobre la mesa. Algunas máquinas poseen la opción de una mesa programable que permite el desplazamiento de parte de la mesa de apoyo, y con ello aumentar el tamaño de la zona de evacuación de las piezas cortadas.

Fig. 26.- Punzonadora monoútil con almacén lineal de Trumpfl

Fig. 27.- Giro del punzón y matriz sobre su eje (Auto-Index)

Fig. 28.- Ejes de una punzonadora Omes

Fig. 29.- Garras de sujeción de la chapa

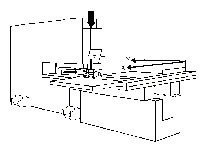

Fig. 30.- Pisador para el reposicionado de la chapa

La sujeción de la chapa en la máquina se realiza por medio de garras situadas en el eje X, habitualmente accionadas hidráulicamente (figura 29). La posición de las garras puede ser programable y permitir el reposicionado de la chapa mediante la sujeción de la misma por el pisador y el desplazamiento del punto de sujeción (figura 30). Esta disposición permite teóricamente una fabricación de chapas ilimitadas en X, y naturalmente en la medida en que la mesa está prolongada para soportar el eventual voladizo de la chapa. Es posible que las garras se puedan retraer al paso del cabezal de punzonado y con ello evita la pérdida de material en la zona de las garras, disminuye el tiempo de preparación debido al posicionamiento de las mismas y ahorro de tiempo de programación, ya que no hay que determinar la posición de las garras.

También es posible automatizar el proceso de carga y descarga de la punzonadora, con el fin de integrarla con otras máquinas automáticas dedicadas al conformado de la chapa (bobinas alimentadoras de chapa, cizallas, plegadoras, etc.). Generalmente, en las punzonadoras, la alimentación automática se realiza mediante manipuladores que utilizan ventosas como dispositivos para la sujeción de las chapas.

Algunos fabricantes, incorporan en la misma máquina punzonadora otras tecnologías de corte, tales como el corte por láser o por plasma. Aunque se trata de un caso poco frecuente, permite aumentar las posibilidades de utilización de la misma máquina.

3.3. Herramientas

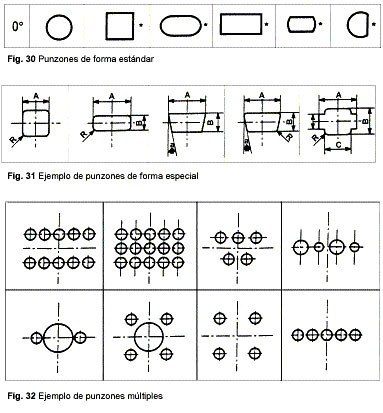

Las herramientas para las punzonadoras de CN no están normalizadas como es el caso de otras herramientas de corte, por ello existe una gran variedad de tipos y configuraciones. Por esta razón, determinado fabricantes ofrecen adaptadores con el fin de utilizar herramientas de otros fabricantes. Las herramientas para las punzonadoras de CN se pueden clasificar según el número de formas punzonadas en:

- Herramientas simples, que realizan el corte de una única forma con cada golpe de punzonado. A su vez, se pueden dividir en las que tienen una forma estándar (figura 31) o bien, formas especiales (figura 32).

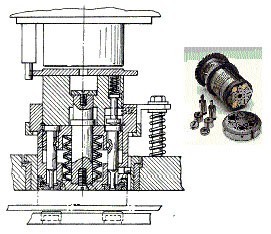

- Herramientas múltiples, que realizan con un golpe de punzonado el corte simultáneo de más de una forma sobre la chapa (figura 33).

Otra forma de clasificar las herramientas es atendiendo al tipo de máquina punzonadora en la que van a ser montadas, bien sea una punzonadora monoútil o de torreta. Estas últimas, se pueden clasificar según el tamaño del alojamiento de la estación (figura 34):

- Tipo A, conjuntos para alojamientos de 12,7 mm (0,5 pulgadas), que permiten punzones de 1,6 a 12,7 mm de diámetro o formas en el interior de una circunferencia de diámetro 12,7mm.

- Tipo B, conjuntos para alojamientos de 31,7 mm (1,25 pulgadas), que permiten punzones de hasta 31,7 mm de diámetro o formas en el interior de una circunferencia de diámetro 31,7mm. Estas herramientas pueden montar punzones DIN 9861 del tipo D entre 5 y 17 mm.

- Tipo C, conjuntos para alojamientos de 50,8 mm (2 pulgadas), que permiten punzones de hasta 50,8 mm de diámetro o formas en el interior de una circunferencia de diámetro 50,8 mm.

- Tipo D, conjuntos para alojamientos de 88,9 mm (3,5 pulgadas), que permiten punzones de hasta 88,9 mm de diámetro o formas en el interior de una circunferencia de diámetro 88,9 mm.

- Tipo E, conjuntos para alojamientos de 114,4 mm (4,5 pulgadas), que permiten punzones de hasta 114,4 mm de diámetro o formas en el interior de una circunferencia de diámetro 114,4 mm.

Fig. 34.- Alojamientos para los punzones en la torreta en una punzonadora LVD (modelo DELTA)

Cada fabricante de máquinas punzonadoras de CN tiene una forma particular de montaje en la torreta de los conjuntos B y la matriz C. El conjunto punzón debe ajustar adecuadamente en el alojamiento, ya que éste se desplaza a través de dicho alojamiento durante el punzonado de la chapa.

Por otro lado, las herramientas para punzonadoras monoútil se pueden clasificar en dos tipos, atendiendo al elemento que presenta el sistema de unión a la máquina:

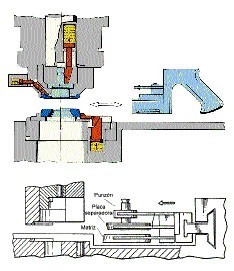

- Sistema de unión dispuesto en el punzón. En este tipo de utillaje, el punzón y la placa separadora no están, por lo general, unidas en un cartucho, realizándose su montaje en la punzonadora, por separado (figura 35).

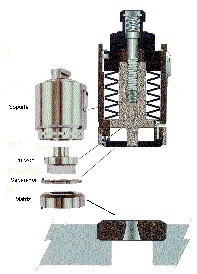

- Sistema de unión está en otro elemento y el punzón está alojado en un cartucho. El cartucho incluye el sistema de extracción del punzón, generalmente de tipo resorte, y la placa de separación (figura 36).

Fig. 35.- Unión del punzón directamente a la máquina.

Esquema del cambio manual y automático de las máquinas Trumpf.

Fig. 36.- Esquema de un cartucho para el montaje del punzón de

Mate Punch & Die Co

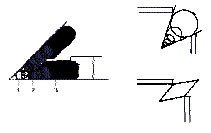

Con el fin de reducir los tiempos no productivos derivados de los cambios de herramienta, los fabricantes han desarrollado un conjunto denominado Multitool, que permite mediante el control del giro de un eje, la alineación del golpeador con diferentes punzones (figura 37). De esta forma, se cambia de punzón sin tener que realizar el giro de la torreta portaútiles o el cambio de herramienta. Sin embargo, con este tipo de útiles el punto en el que se realiza el punzonado cambia, por lo que el control debe realizar la corrección del mismo, desplazando la chapa adecuadamente.

El material del punzón para espesores menores de 3mm, generalmente es acero rápido F-5603 (AISI M2) o F-5221 (AISI D2), que tienen buena resistencia al desgaste y una tenacidad media-baja. Para chapas de 3 a 8 mm se recomienda utilizar aceros F-5220 (AISI 01) o F-5227 (AISI A2), que son aceros más tenaces que los anteriores pero menos resistentes al desgaste. Al igual que sucede con otras herramientas de corte, los punzones se presentan también recubiertos de TiC, TiN, CrC, W2C y TiC TiN. Con ello, se incrementa notablemente la vida del punzón, con un ligero aumento del coste del mismo. Los punzones pueden presentar filos en forma de elementos intercambiables, con lo cual, solamente se reemplazan las partes sometidas a mayor desgaste.

Como se ha comentado anteriormente, la recuperación elástica del material cortado hace que éste quede retenido en la matriz. En este sentido, la acción del corte de una segunda pieza, presionará sobre la primeramente cortada, facilitando su expulsión. Sin embargo, el esfuerzo requerido en el segundo corte será superior al primero. Para reducir este esfuerzo, el contorno cortante de la matriz, va experimentando un aumento paulatino (figura 36), de manera que al descender las piezas cortadas, la resistencia de fricción lateral va disminuyendo. De esta forma, no trabaja sólo la parte superior de la placa matriz, y el punzón fricciona solamente en la arista de la matriz. Por otro lado, la conicidad de las matrices o bien pequeñas protuberancias, evita el regreso del material cortado a la mesa de la máquina.

Puesto que el juego se da en la matriz, su selección se hace según el espesor de la chapa a cortar. Por esta razón, es habitual que en los talleres, se tenga un punzón y varias matrices para combinar con el fin de permitir diferentes juegos de corte y adaptarse a diferentes espesores de la chapa. su utilización con distintos espesores de chapa y materiales.

Fig. 37.- Accionamiento de una herramienta multitool de Strippit Inc. y

herramienta multitool de Mate Punch & Die Co

herramienta multitool de Mate Punch & Die Co

EMPRESAS O ENTIDADES RELACIONADAS

Danobat, Division Sheet Metal

TRUMPF Maquinaria, S.A.