Descorchar. Recuperar la reputación pérdida del corcho

A pesar de su larga tradición, su elegancia romántica y sus ventajas funcionales, la reputación del tapón de corcho se ha visto afectada por un desagradable efecto secundario. En un pequeño porcentaje de botellas, el fenómeno conocido como “sabor a corcho” deja a algunos consumidores de vino un mal sabor de boca, lo que ha dado lugar a un mayor uso de tapones sintéticos y de rosca. Para que el corcho recupere su legítimo lugar entre los tapones, Diam Bouchage ha desarrollado el primer proceso de purificación del corcho basado en la extracción con fluido supercrítico, que incorpora la automatización de B&R desde el primer nivel hasta el control de supervisión, así como en la seguridad integrada.

Sabor a perro mojado, a cartón mohoso, a la bodega de la abuela... Los aromas indicadores del 'sabor a corcho' alteran el sabor del vino e impiden disfrutarlo. El 'sabor a corcho', uno de los defectos más habituales del vino embotellado, ha jugado un papel importante en el aumento del uso de tapones alternativos. No obstante, aparte de las reacciones emocionales de los amantes del vino que se horrorizan al ver que su vino favorito ahora viene con un tapón de rosca, las alternativas también pueden alterar el aroma, además de ser funcionalmente inadecuadas para los vinos que precisan de una maduración a largo plazo.

Tecnología vanguardista para un auténtico sabor a vino

Para conservar las ventajas funcionales y estéticas del corcho sin correr el riesgo de sufrir los desagradables efectos secundarios, Diam Bouchage, el principal fabricante francés de tapones de corcho, encontró una manera de extraer el tricloroanisol (TCA), el principal origen del 'sabor a corcho', junto con otras 150 moléculas aromáticas no deseadas. La respuesta es Diamant, un revolucionario proceso basado en la extracción con fluido supercrítico (SFE, por sus siglas en inglés) utilizando dióxido de carbono. El dióxido de carbono supercrítico también se utiliza para descafeinar el café y para extraer las fragancias o los aceites esenciales, pero el proceso Diamant representa la primera aplicación de SFE para la purificación del corcho.

El éxito de esta innovación ha llevado a Diam Bouchage a ampliar notablemente la producción y ha incorporado una nueva planta de purificación del corcho en su sede de Céret, que se suma a las dos que ya tiene en España. Mediante el proceso Diamant, esta planta purifica una cantidad adicional de 3600 toneladas de gránulos de corcho, aumentando la capacidad total de Diam Bouchage a dos mil millones de tapones anuales, lo que equivale aproximadamente al 10% de la producción mundial de tapones de corcho. Un aspecto fundamental del desarrollo de la planta de purificación era asegurar que se integrara perfectamente con las siguientes etapas que se realizan en las instalaciones, desde el moldeo y el perfilado hasta el marcado, el revestimiento y el acabado. Para su solución, Diam Bouchage recurrió a uno de sus socios más antiguos, Natex, un integrador de sistemas y constructor de plantas austríaco especializado en la implementación de procesos SFE.

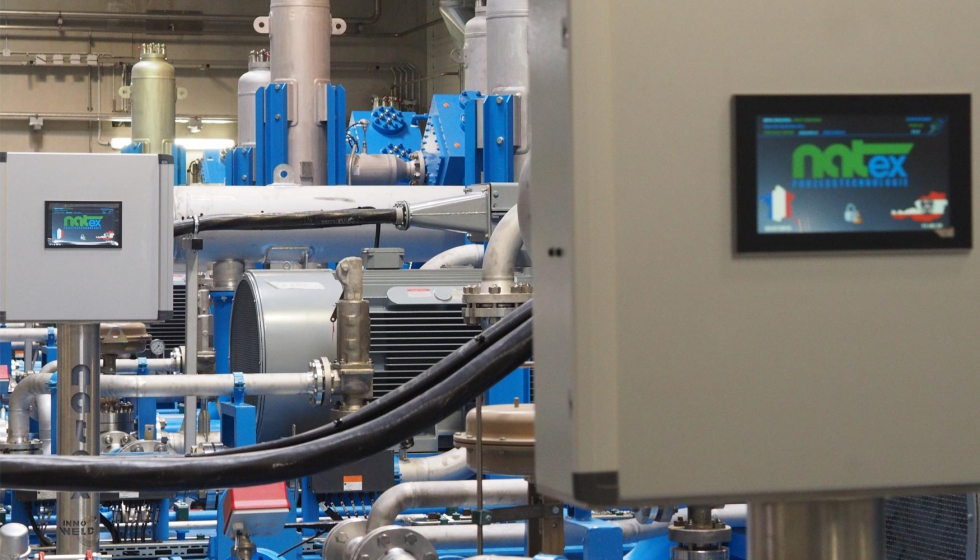

Además de ofrecer capacidades de supervisión distribuidas, los terminales de operario de B&R permiten a los operarios de la planta realizar distintas tareas importantes, desde la apertura y el cierre de los tapones de acción rápida de alta presión hasta el arranque del subsistema que vacía o llena cada extractor con corcho. (Fuente: Diam Bouchage)

Automatización flexible de la planta con Aprol

Natex automatizó toda la planta con la tecnología B&R, desde el software de control de procesos Aprol hasta los sistemas de control básicos X20. Como empresa altamente especializada, Natex necesitaba una solución de automatización flexible que permitiera la rápida implementación de procesos para su cliente. “Después de haber equipado anteriormente dos plantas piloto más pequeñas con APROL, sabíamos que los sistemas B&R podían satisfacer nuestras necesidades de flexibilidad y fiabilidad para este proyecto a gran escala”, explica Harald Huber, técnico ejecutivo de Natex, responsable de los sistemas de ingeniería eléctrica, instrumentación y control.

El sistema Aprol implementado por Natex cubre toda la planta SFE, que comprende alrededor de 2.500 puntos de E/S. Consta de tres estaciones operativas principales con detección cuádruple, una estación de ingeniería y dos servidores de funcionamiento redundantes. Además, pueden conectarse un máximo de cinco estaciones operativas remotas a través de la red local de Diam Bouchage. “Los comentarios de nuestros operarios de planta han sido muy positivos en cuanto a la facilidad de uso”, informa Huber. “Valoran especialmente todo el análisis de procesos y las funciones de registro que ofrece Aprol, tales como TrendViewer, AuditTrail y ShiftLog, solo por nombrar unos cuantos”.

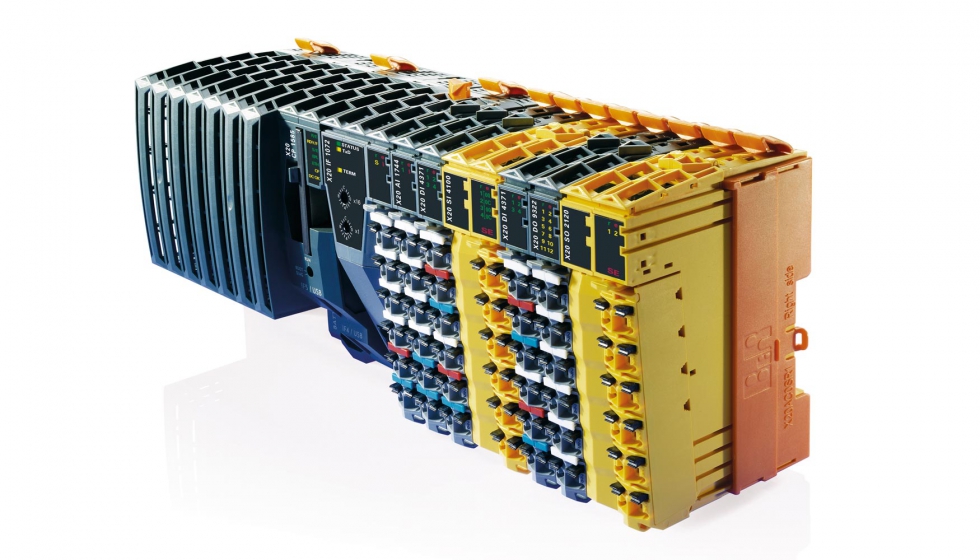

La extracción con fluido supercrítico requiere una monitorización precisa y un control de los datos del proceso de las 50 válvulas de control y de los 300 sensores analógicos del sistema. La solución de Natex cuenta con cuatro controles X20 y 450 módulos de E/S X20 distribuidos en los 32 nodos de red Powerlink. (Fuente: Diam Bouchage)

CO2 supercrítico bajo control con 450 módulos X20

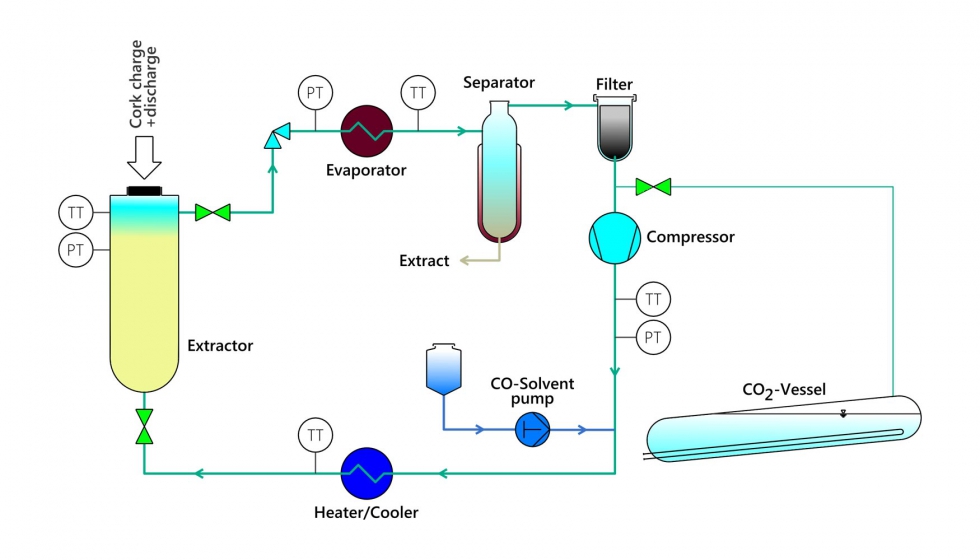

Cuando un líquido se calienta por encima de su temperatura crítica y se comprime por encima de su presión crítica, entra en un estado supercrítico con propiedades exclusivas y muy útiles. En este estado, ni totalmente gaseoso ni totalmente líquido, puede disolver y extraer selectivamente materiales no deseados. Al igual que el fluido supercrítico para el proceso Diamant, el dióxido de carbono (un gas químicamente inerte y no tóxico, así como un solvente ecológico que no deja residuos) resultó ser ideal.

La planta SFE implementada por Natex comprende tres líneas de purificación y una línea común. Entre los principales componentes de cada línea de purificación se incluye un compresor, un extractor, un separador, un filtro e intercambiadores de calor. La línea común, que interactúa con las tres líneas de purificación, incluye un depósito para el almacenamiento y el suministro del dióxido de carbono, un condensador, un precalentador y el compresor de recuperación.

Con un caudal de flujo de varios miles de kg por hora, el dióxido de carbono pasa a través del extractor, donde disuelve los contaminantes no deseados del corcho. En el siguiente paso, el dióxido de carbono se despresuriza y se evapora, liberando los contaminantes previamente extraídos en el separador. Cuando vuelve a estar limpio y en estado gaseoso, el dióxido de carbono pasa a través de un filtro para eliminar todas las partículas restantes y el ciclo vuelve a empezar desde el principio.

Como un proceso en serie de alta presión, la purificación Diamant requiere una monitorización y un control precisos de las variables del proceso, tales como la presión, la temperatura y el caudal de flujo en distintas secciones de la planta. La planta incluye un total de 50 válvulas de control y aproximadamente 300 sensores analógicos. Para recopilar los datos del proceso, Natex integró cuatro controles X20, uno para cada línea, y 450 módulos de E/S X20 distribuidos por 32 nodos de red Powerlink.

Los módulos de entrada X20 Hart procesan prácticamente todas las señales de los sensores. Las señales de temperatura tienen su propio módulo de temperatura X20 PT100. Junto con los módulos de salida X20 Hart, las válvulas de control con posicionadores electroneumáticos controlan con precisión la presión del trabajo, añadiendo o retirando dióxido de carbono del ciclo de purificación, según sea necesario. Los datos Hart se transfieren al control X20 a través de la red Powerlink en tiempo real y se reenvían a las estaciones operativas Aprol.

Centralización y distribución: control donde se necesita

El servidor DTM en el control X20 permite un acceso fácil y completo a todos los dispositivos de campo Hart utilizados en la planta, permitiendo un mejor diagnóstico y una sencilla configuración. Esto permite una gran precisión de posicionamiento en servoaplicaciones altamente dinámicas. Además del equipo controlado a través de Powerlink, el sistema Aprol también integra los servoaccionamientos de velocidad variable utilizados para las bombas y los compresores, basados en Profibus DP.

Para la operación a nivel local y los trabajos de mantenimiento, se han colocado once de los terminales de operario Power Panel T30 de B&R alrededor de la planta. Además de ofrecer capacidades de supervisión distribuidas, permiten a los operarios de la planta realizar distintas tareas importantes, como la apertura y el cierre de los tapones de acción rápida de alta presión o el arranque del subsistema que vacía o llena cada extractor con corcho. También ayudan al equipo de mantenimiento a comprobar los compresores una vez realizadas sus tareas.

Control infalible para un proceso de alta presión

El proceso Diamant debe estar en funcionamiento continuo durante largos períodos de tiempo. Para satisfacer los elevados requisitos de disponibilidad, Natex aprovechó una de las muchas opciones de redundancia que ofrecen los sistemas de B&R. Además de los servidores de funcionamiento redundante Aprol y del bus de proceso redundante basado en Ethernet, el constructor de la planta SFE también pudo implementar una red de control redundante utilizando un bus Powerlink en una topología en anillo. Esta solución no solo maximiza la fiabilidad operativa de la planta, sino que también permite la conexión en caliente en el armario eléctrico, lo que permite que el mantenimiento sea más eficiente.

Debido a las altas presiones del proceso y como respuesta a un análisis de riesgos de Hazop, Natex hizo que determinados componentes fueran compatibles con SIL 2, incluyendo los tapones de acción rápida de alta presión en los extractores. Entre otras medidas, comprobaron que el extractor estuviera sin presión y aislado del resto de la planta antes de abrirlo.

Natex implementó éstas y otras funciones de seguridad utilizando PLC seguros y módulos de E/S seguros de la serie X20 de B&R, ofreciendo las ventajas adicionales de la seguridad integrada, como por ejemplo la reducción de cableado y un mantenimiento más sencillo. También contaron con módulos de entrada tipo Namur X20 y con PLC seguros X20 para conectar los interruptores de proximidad necesarios para las válvulas de seguridad pertinentes.