Un proceso de moldeo por transferencia de resina termoplástico, de premio

El objetivo de este proyecto es desarrollar el proceso de T-RTM (moldeo por transferencia de resina termoplástica) ‘near-net-shape’(forma casi acabada) para producción de alto volumen. Este innovador proceso combina las ventajas de la resina termoplástica y la libertad de diseño ofrecida por la tecnología HP-RTM para piezas complejas. El proceso ha recibido el premio a la innovación en los JEC Awards 2017 en la categoría de automoción, estructural.

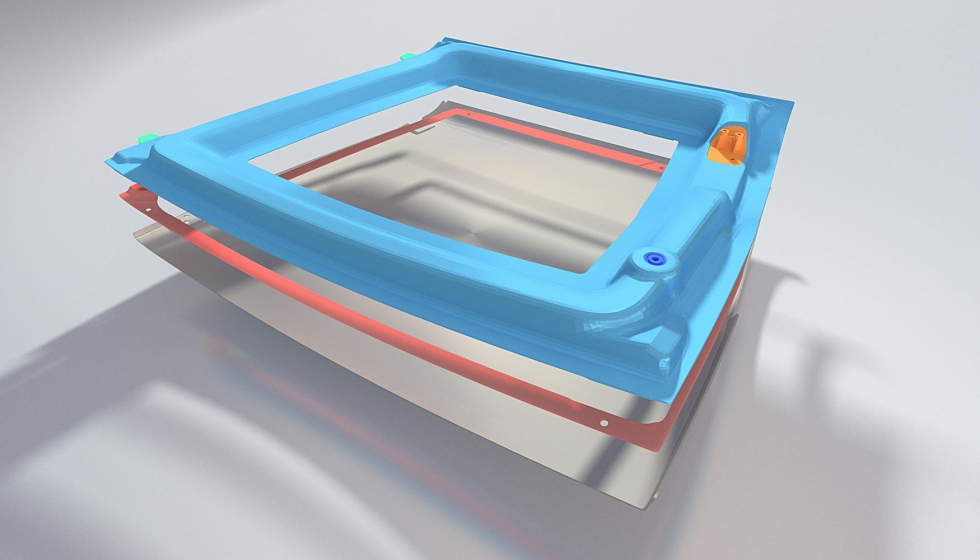

Para demostrar el potencial del proceso se rediseñó un bastidor del techo para el roadster Roding, teniendo en cuenta que el bastidor del techo es un elemento estructural para el coche.

La estructura del techo está hecha de una pieza compleja de múltiples preformas con textiles híbridos e insertos metálicos integrados, impregnada con una poliamida 6 (PA6) de baja viscosidad por HP-RTM. Esta baja viscosidad permite una mejor impregnación de las fibras, una mayor fracción de volumen de fibra y, por lo tanto, mejores propiedades mecánicas y un espesor total de pared reducido, lo que reduce el coste del material.

La estructura del techo está hecha de una pieza compleja de múltiples preformas con textiles híbridos e insertos metálicos integrados. Foto: JEC Group /Fordward Engineering GmbH.

Para garantizar el menor coste posible, Forward Engineering también se centró en la integración de insertos metálicos con el fin de garantizar transferencia de carga optimizada y de minimizar los costes de montaje del techo en producción en masa. Se usan dos tipos de insertos en el demostrador: insertos moldeados en Al tratados para una adhesión ideal de la matriz aplicada directamente sobre las preformas secas, e insertos de acero roscados aplicados por tuercas remachables. Durante el proceso de RTM, se produce un bloqueo de forma adicional debido al sobremoldeo con resina pura, y la resina también previene la corrosión galvánica.

Para reducir aún más el coste, la costosa fibra de carbono se sustituyó parcialmente por fibra de vidrio. Foto: Copyright: JEC Group /Fordward Engineering GmbH.

Para demostrar el potencial del proceso se rediseñó un bastidor del techo para el roadster Roding. Foto: JEC Group /Fordward Engineering GmbH.

KraussMaffei (Alemania), uno de los socios participante del proyecto. Foto: JEC Group /Fordward Engineering GmbH.

Categoría: automoción, estructural.

Ganador: Forward Engineering GmbH (Alemania)

Socios: KraussMaffei (Alemania), ALPEX Technologies GmbH (Austria), Dieffenbacher (Alemania), Saertex (Alemania), Henkel (Alemania), Handtmann (Alemania), TUM/LCC (Alemania), representada por Coscollola comercial. Nombre del producto o proceso: T-RTM