La empresa italiana Eltek es una experta en la técnica del micromoldeo

El micromoldeo, un aliado del sector médico

El reconocido Grupo Italiano Eltek ha instalado dos salas limpias y ha invertido en una prensa de micromoldeo Wittmann Battenfeld. Su misión es clara: su expansión de negocios y diversificación. Esta es la estrategia que ha hecho la inversión sostenible. La sede principal del Grupo Eltek se encuentran en Casale Monferrato en Italia. Otros sitios de fabricación se encuentran en Hone (Valle de Aosta, Italia), en Polonia, Suiza, Brasil y China; y hay oficinas de ventas en Alemania y los Estados Unidos. Las instalaciones ocupan una superficie de 38.000 metros cuadrados, y el grupo emplea a un personal de más de 1.000.

Desde un punto de vista organizativo, las actividades de la empresa se organizan como tres unidades de negocio: automoción, electrodomésticos e industria médica. En este último sector, el método 'sabe-como' es aplicado al desarrollo y producción de piezas de precisión de plástico, sensores y microsensores, así como los dispositivos médicos con la marca CE. La compañía también opera como fabricante bajo contrato de acuerdo con las normas EN ISO 13485.

La experiencia de la compañía abarca numerosos sectores: diseño y fabricación de moldes, electrónicos, ingeniería de líneas de producción automáticas y semi-automáticas con capacidades que van desde pequeñas series a millones de piezas al año.

En el año 2013 los ingresos fueron de 107 millones de euros, 3,7 millones de los cuales se invirtieron en investigación y desarrollo de ese año. En los últimos años, el Grupo Eltek ha crecido especialmente en los sectores de la medicina y la nanotecnología.

Las salas limpias en las plantas productoras italianas en Casale Monferrato y Hone, así como la reciente adquisición de una máquina de micromoldeo eléctrica, demuestran el interés de la compañía en nuevas inversiones que siguen a esta dirección. Como director de los Departamentos de Negocios y Desarrollo, y Cadena de suministro del Grupo Eltek, Giuseppe Avonto afirma: “Esta inversión ha requerido una cuidadosa evaluación comparativa y se ha convertido en una realidad gracias a un enfoque sofisticado, convirtiendo a nuestro amplio método ‘sabe-cómo’ que hemos adquirido en nuestros principales objetivos de mercados en los últimos años”.

"Las soluciones alternativas pueden encontrarse únicamente enfocándose en la tecnología", Giuseppe Avonto.

¿Cómo se tomó la decisión de centrarse en el micromoldeo?

En los últimos años, ha habido demanda de una serie de empresas en el sector médico para micropiezas que hicieron necesario el uso de esta tecnología. Sin embargo, la inversión que se necesita no estaba justificada por los volúmenes contractuales que pudimos conseguir. En general, los volúmenes no superaron unas pocas docenas de miles de piezas. Entonces, nuestro interés en el suministro de segmentos de alta tecnología para seguir siendo competitivos (pero conservando nuestra filosofía de todos los productos fabricados sean italianos), se entiende el campo médico para ser un área estratégica. El análisis preciso de nuestros procesos productivos nos ha permitido identificar las áreas con el potencial de la aplicación de micro moldeo en el contexto de los procesos tradicionales. Pensamos que esto puede empujar sobre la amortización de nuevos recursos. El uso de micromoldeo para la producción de una pieza que tenía que ser montada dentro de la otra para la industria de los electrodomésticos, hizo el punto crucial. Se trata de un envase que previamente comprábamos a un proveedor, pero en el lapso de un año, hemos sido capaces de fabricarlo internamente. Así fue posible completar el ciclo de producción vertical de una parte con una tasa de salida de aproximadamente 25 millones de piezas por año.

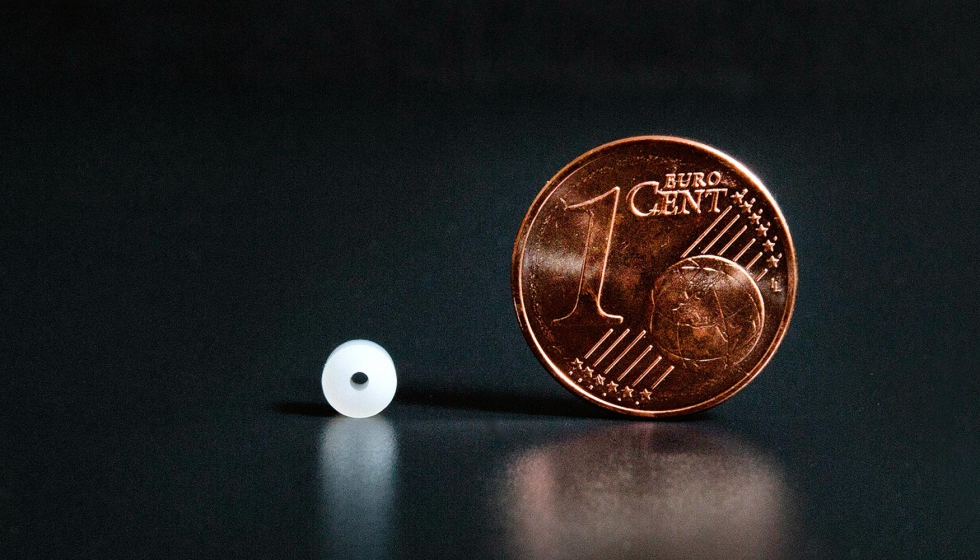

Sellos de teflón para el micromoldeo por inyección. Una mirada más de cerca al procedimiento de ensamblado.

Además de volver a la inversión, ¿este movimiento condujo a más ventajas?

Sí, debido a que elevó el nivel de calidad del proceso, y por lo tanto de las piezas producidas. Hoy en día, esta máquina se dedica casi exclusivamente a la producción de empaques. Pero, además, podemos usarlo para llevar a cabo las pruebas previas al desarrollo de nuevos proyectos, así como para la producción de pre-serie.

¿Están llevando a cabo negociaciones que podrían concluir pronto?

Estamos trabajando en proyectos relacionados con las válvulas y componentes micro para inhaladores y, en particular, en un pedido de una compañía ortopédica. El producto en cuestión es una estructura compuesta de varias piezas de plástico que se espera reemplazar el producto de metal actual. Esto protegerá mejor a los pacientes del riesgo de infección, siendo una de las principales causas de muerte en los hospitales. Luego, para otro cliente, estamos desarrollando un componente de plástico que se integrará en los microcircuitos electrónicos de máquinas de radiología.

¿En qué grado se encuentra la cuenta del sector médico para sus ingresos del grupo?

Alrededor del 2%. Una cifra marginal, si se compara con la cantidad total, pero significativa cuando se considera el hecho de que hemos entrado en este segmento hace sólo cuatro años. Nuestro objetivo es alcanzar un 10%, trabajando en nuestra cartera de 30 proyectos actualmente, parcialmente bajo la marca Eltek.

¿Cuáles son las más importantes?

Además de algunas piezas de plástico diseñadas a las especificaciones del cliente, se utilizan una serie de dispositivos de plástico Eltek, por ejemplo, en el sector de la odontología (ej. mordazas bucales). El dispositivo médico más significativo muy pronto estará listo para su lanzamiento al mercado (cuando esté el procedimiento de marcado CE, será terminado). Esto es acerca de una máquina completa con varios conjuntos de materiales desechables que se dirige el sector de la medicina regenerativa.

Es un dispositivo para la preparación de plasma rico en plaquetas, no para uso de transfusión (PRP CPunT). Por encima de eso, estamos desarrollando un proyecto en nombre de un fabricante de dispositivos quirúrgicos pequeños, basado en nuestro diseño y patente. Se trata de tachuelas para suturas no absorbibles, clips y anclajes de sutura que en la actualidad se producen usando titanio. Por último, estamos en las etapas finales de desarrollo con respecto a los dispositivos complejos equipados con sensores para la medición de parámetros fisiológicos de diversos órganos internos.

¿Será el micromoldeado una de las joyas en su corona?

Sin duda. Su implementación hace a nuestra producción tecnológicamente moderna, en comparación con nuestros competidores que no lo tienen. Por otra parte, y desde el punto de vista de nuestros clientes, los beneficios son notables, ya que la clara mejora de precio para estas piezas está estrechamente relacionada con las características especiales de esta técnica.

¿Su introducción significa estrategias de organización y funcionamiento que haya que revisar?

La estrategia operativa de Eltek siempre ha implicado la creación de una tubería completa del producto. En este caso, y para satisfacer las necesidades futuras, hemos puesto en marcha salas limpias y líneas de montaje en nuestras instalaciones en Casale Monferrato y Hone. Además, gracias a la creciente importancia de Metallux SA (una empresa suiza en el Grupo Eltek), una parte de la producción suiza se trasladará a Italia. Este es un hecho raro en la historia de la fabricación italiana, y nos permite integrar plenamente la aplicación de la microelectrónica y la tecnología de micromoldeo.

Para el sector de la medicina, la electrónica y más allá

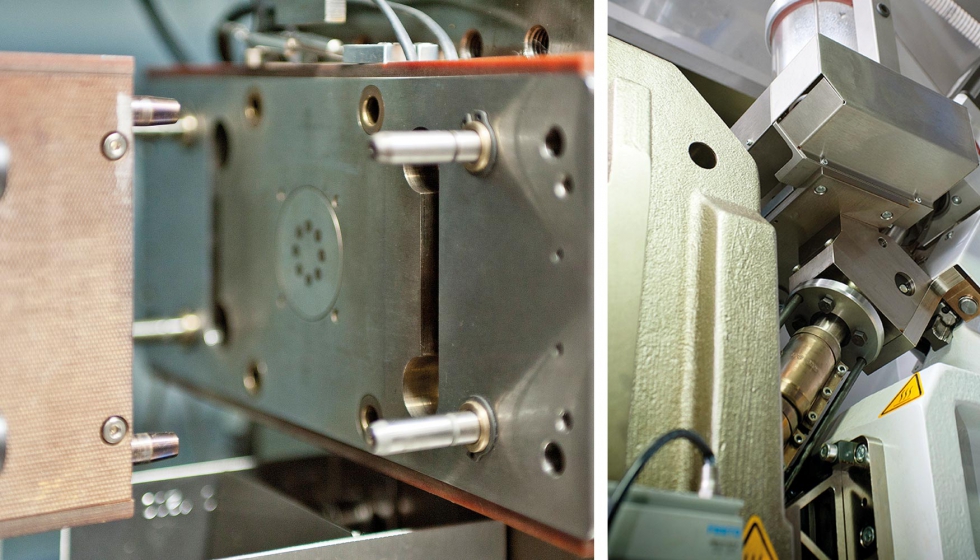

El sistema de micromoldeo MicroPower de Wittmann Battenfeld está diseñado específicamente para satisfacer las necesidades de los sectores médicos y electrónicos, pero también todos los demás mercados orientados a la miniaturización de partes. Exclusivamente en una versión totalmente eléctrica, las máquinas están disponibles con fuerzas de cierre entre 5 y 15 toneladas, con –y sin– mesa giratoria. En particular, los modelos de la última generación incluyen una unidad de inyección de dos fases con tornillos de plastificación y los pistones de inyección de volúmenes de inyección de 0,05 a 4 cm3. Esto consigue una masa fusionada térmicamente homogénea y garantiza una producción muy estable de alta calidad con tiempos de ciclo cortos. La MicroPower no es simplemente una máquina de moldeo por inyección, sino un sistema: es, de hecho, una célula independiente, completo con secador, regulador de temperatura específico y robot integrado. Se puede combinar con módulos de cuarto limpio, unidades de control de calidad, y sistemas de envasado.

Eltek hace uso de la MicroPower

Un envase de fluorita a base de teflón montado en un actuador térmico de los electrodomésticos es el precursor de la producción de micro componentes para la industria médica de Eltek. Esta parte sella el articulo técnico en el que está montado, incurriendo en presiones de aproximadamente 1.000 bar. Hasta el año 2013, la compañía compró esta parte de un proveedor que entregaba en barras de plástico extruido sin dividir. En el 2014, sin embargo, la producción eléctrica pasa a una MicroPower 15 de prensa suministrado por Wittmann Battenfeld. El paso de una técnica de procesamiento a otro, que también ha dado lugar a un aumento significativo en el rendimiento del producto, ha dado lugar a numerosas ventajas para Eltek: control total del proceso de producción de la pieza en la que se inserta el paquete ha incrementado el “saber-como” de la empresa, y el cambio de comprar el micro componente a hacerlos internamente, ha optimizado la proporción costo/beneficio.

"La idea de fabricar internamente este tipo de piezas no es nueva: de hecho, data aproximadamente de hace una década, pero fue abandonada por diversas razones, principalmente la falta de un polímero con características adecuadas. Los grados de teflón disponibles en ese momento no eran compatibles con el moldeo tradicional y, lo que es más importante, un envase de este tipo tan pequeño no se podría haber hecho con esta técnica sin enfrentarse a la degradación térmica del polímero, desperdiciando la materia prima e incurrendo al desgaste del cilindro, el molde y el pistón”, explicó el gerente de la unidad de Negocios y Desarrollo, Fabio Nebbia. “La evolución de los materiales ha permitido superar este problema: de hecho, hemos identificado el polímero correcto –una fluorita a base de teflón– a partir de un conjunto de tres alternativas posibles. El siguiente paso fue encontrar una máquina de inyección que podría calibrar la cantidad precisa de material necesario en el pistón.

Tras las pruebas realizadas sobre el molde piloto, elegimos la MicroPower. Los requisitos fueron cumplidos, en particular, respecto a la resistencia del material y a los pistones intercambiables que son importantes cuando se cambian moldes".

Eltek repitió las pruebas de molde final que se realizaron en Austria por Wittmann Battenfeld. Después de haber concluido estas pruebas, se creó una línea de producción automática, produciendo las piezas".