Ancar adquiere su segunda Mazak en cinco años

Ancar —marca comercial de Antoni Carles, dedicada a la producción de unidades para el sector dental— ha adquirido el segundo centro de mecanizado Nexus 6800-II de Mazak, de la mano de Intermaher. La primera Mazak la compraron hace 5 años y a la hora de decidirse por la segunda, “no nos lo pensamos demasiado”, explica Antoni Carles Bosch, segunda generación y actualmente director general de la firma. En Ancar tenían claro que la máquina respondía perfectamente a sus necesidades. Las cifras de esta empresa familiar, de tradición industrial desde 1958 —50 líneas de producto en el mercado, 55 empleados y el 83% de su producción destinada a la exportación— da una pequeña idea de la filosofía de esta compañía.

Está claro que la confianza en una marca depende de muchos factores pero, sin duda alguna, la experiencia juega un papel fundamental. Cuando hace unos 5 años los responsables de Antoni Carles —Ancar como marca comercial— apostaron por una Mazak, sólo pudieron confiar en su instinto y, como mucho, investigar qué máquinas utilizaban algunas empresas competidoras europeas. Pero a la hora de adquirir el segundo modelo ya no se lo pensaron. “Lo cierto es que supone una importante inversión así que evidentemente barajamos otras opciones, pero calidad de la máquina, comprobada en la primera unidad, y el servicio técnico de Intermaher hicieron desvanecer las dudas”. Para los responsables de producción de Ancar, la velocidad de rotación del cabezal, de 10.000 rpm, y la capacidad del almacén de herramientas, tanto en cantidad como de peso, fueron también un factor de decisión. Y explica que fue, en parte, una compra a ‘ciegas’: “La primera vez que nos planteamos una Mazak estudiamos qué hacían empresas del ámbito internacional, aunque también es cierto que competimos con empresas que, en su mayoría, subcontratan la parte del mecanizado, por lo que teníamos pocos referentes”. Tras la experiencia “muy positiva”, el pasado mes de septiembre apostaron por la segunda.

El mejor equipo para competir

En Ancar cuentan con un equipo profesional que les permite competir en el mercado internacional al que se dirigen con total garantía y atender adecuadamente a sus clientes. Así, junto al director general —Antoni Carles Bosch— se encuentra Josep Llenas, responsable del departamento financiero; Ricard Serradó, responsable del departamento de asistencia técnica; Francesc Ramos, responsable del departamento de I+D; Josep Álvarez, responsable del departamento de calidad; Carlos Díaz, responsable del departamento de administración y logística; Cristina Vives, del departamento de marketing; y Joan Fernández, responsable del departamento de ventas. Un grupo compacto presidido por Antoni Carles, fundador de la empresa.

Apostar por producto propio

Uno de los pilares de Ancar es la producción propia, el diseño y desarrollo de la mayoría de sus piezas, así como su mecanizado. El hecho además de trabajar con aluminio —un metal muy adecuado para el entorno al que se dirige su producto— les supone la necesidad de contar con máquinas de calidad, rápidas y fiables. “Por el tipo de producto que mecanizamos, y el tamaño, necesitamos máquinas de grandes dimensiones y alta velocidad”. Trabajar en aluminio, un material de mayor coste de otras alternativas, comporta también unas exigencias de trabajo superiores. Todo ello determina el tipo de máquina que necesitan para trabajar. Además, tener sus orígenes en el sector de la automoción les sirvió de ‘escuela’ sobre la importancia de la competitividad para la empresa y, a la vez, conocer los entresijos del mundo del mecanizado. “El sector de la automoción te enseña que cada segundo cuenta”. De hecho, la voluntad del fundador de la firma, Antoni Carles, le llevó a diseñar producto propio, dejando el mundo de la automoción, pasando por los sillones de peluquería hasta llegar al sillón dental. El paso siguiente fue el diseño de un equipo dental completo. “De modo que nuestro know how parte del mecanizado y, al revés que muchas otras industrias, debimos aprender a montar. Por ello el centro de mecanizado para nosotros es un factor crítico y demandamos máquinas de operación rápida, de gran capacidad, estamos hablando de mesas de 630 x 630, y altamente fiables”. Esta exigencia les llevó a Mazak hace cinco años y los buenos resultados les hicieron repetir. Pese a que recuerda que son máquinas de un coste muy considerable y a echar en falta una mayor relación entre cliente final y fabricante: “Sea por distancia o porque el nuestro es un mercado pequeño, el fabricante tiene poca relación con el cliente final. En Ancar estamos acostumbrados a mantener cada mes o mes y medio reuniones con profesionales de la odontología. En cambio, jamás he tenido contacto alguno con Mazak. Aunque sí con Intermaher y su servicio técnico, cuya profesionalidad ha pesado en positivo a la hora de elegir la Nexus 6800-II”.

Esta máquina responde al objetivo de duplicar la producción e incrementar la flexibilidad. “Estamos hablando de máquinas que pueden mecanizar 4 caras o incluso dos piezas distintas por ciclo gracias a la paletización”. Logran así dos máquinas totalmente compatibles que resuelven adecuadamente el mecanizado de series cortas con que trabajan en Ancar.

Dotada con el sistema Mazatrol —“un programa intuitivo, así lo certifican nuestros propios operarios”— ha requerido formación específica para los operarios, un aspecto que valoran positivamente en Ancar. Y es que su sistema de trabajo parte de la base en que cada operador prepara y programa la máquina. Aunque ello pueda suponer una penalización en cuanto a productividad, por el tiempo que conlleva, desde la empresa apuestan para que todos los operarios reciban formación y sean autónomos a la hora de programar. “No queremos que sólo uno sepa programar la máquina”. Y añade: “En Intermaher son muy competentes. Forman muy bien. Para empresas como la nuestra que queremos mantenernos en primera linea la formación continua es crucial. Es también un modo de motivación y de facilitar la implicación del trabajador en el proyecto”.

Retorno de la inversión / amortización real y contable

Uno de los factores positivos en que incide Antoni Carles Bosch es la amortización de las máquinas Mazak. El retorno de la inversión en la nueva máquina. “Es la pregunta del millón”. Desde el punto de vista contable, en Ancar calculan recuperar lo invertido en unos 15 años aproximadamente pero el objetivo es reducir el tiempo a unos 3-5 años. ¿La fórmula? Ganando segundos en cada operación y minimizando el tiempo de preparación. “Esta máquina sustituye un equipo más antiguo y por lo tanto más lento, lo que supone una mejora en tiempos, una mayor velocidad de trabajo. Son también máquinas más eficientes en cuanto a consumo energético. Y hay que añadir que nos permitirá hacer piezas que de otro modo no serían posibles, accediendo así a nuevos proyectos”. De hecho, la primera máquina adquirida hace cinco años ya está amortizada, con un turno de trabajo. “Aunque mi sueño es que cuando me retire tengamos un parque de máquinas capaces de trabajar 24 horas 7 días a la semana”, admite Antoni Carles Bosch.

Un parque de máquinas en constante evolución

La necesidad de mecanizado de producto propio ha obligado a Ancar a equiparse con diferentes equipos que les permitan resolver sus necesidades de producción, tanto de las piezas para los equipos dentales como de consumo propio como serían los utillajes.

Entre estas máquinas se encuentran, además de los dos modelos Mazak, 6 centros de mecanizado más y dos centros de torneado, que les permiten cumplir con las exigencias normativas de las normativas ISO 9001 —en cuando a sistema de gestión de calidad genérica— e ISO 13485 —en relación a la gestión de la calidad de la producción y diseño de producto sanitario—.

De izq. a dcha.: Joan Faixedas, director de Producción; Bernat Ribas, adjunto a director de Producción; y Antoni Carles Bosch, director general de Ancar.

Por otro lado, en Ancar dedican un importante esfuerzo a introducir mejoras e innovaciones tecnológicas a sus productos. Es el caso del ‘Touch expert’, un pedal inalámbrico que reduce el volumen de cableado en la zona de trabajo del odontólogo. Precisamente este trabajo innovador les ha supuesto varios reconocimientos internacionales, entre ellos algunos consecutivos como el Saúde Oral, de Portugal, en el que participan profesionales del sector. Y como no podía ser de otro modo, la integración tecnológica les lleva a la incorporación de soluciones de la llamada Industria 4.0. Así pueden verlo aquellos que acuden cada año a ferias internacionales como: AEEDC (Dubái, Emiratos Árabes), IDS (Colonia, Alemania), Fachdental (Stuttgart, Alemania), BDIA (Birmingham, Reino Unido) o ADF (París, Francia), las próximas citas de 2017.

Una gama completa para cada necesidad

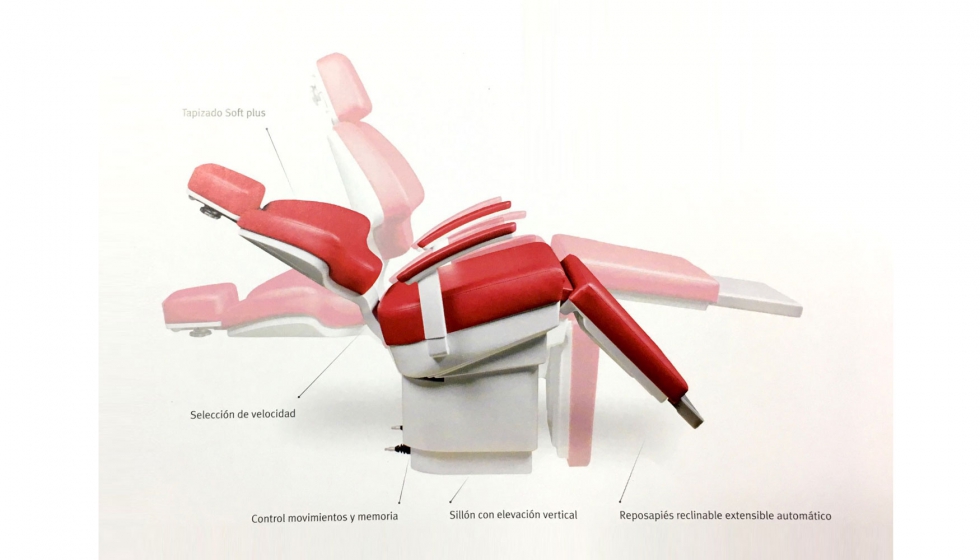

En Ancar ofrecen hasta 4 series distintas formada por sillas robustas y ergonómicas, comodas y flexibles, que incorporan cada una de ellas elementos diferenciadores respecto al modelo anterior. La gama disponible alcanza las 50 líneas de producto, entre las que se encuentran desde modelos básicos hasta los más sofisticados, dotados de modernos sistemas electrónicos. Siempre con la posibilidad de personalizarlos según la demanda del odontólogo, la guinda la pone la serie más exclusiva, la serie 7, un sillón que destaca, entre otras cosas, por su reposapiés reclinable a 90º.

La última novedad, la silla S7, con selección de velocidad, control de movimientos y memoria, sillón con elevación vertical, reposapiés reclinable extensible automático y tapizado Soft plus. Un gran equipo para la consulta del dentista.